热浸镀铝硅镀层微观组织结构表征

2021-09-22崔桂彬鞠新华尹立新严春莲

崔桂彬,鞠新华,尹立新,严春莲

(首钢集团有限公司技术研究院,北京 100043)

随着热成形技术的快速发展,以22MnB5 高强钢为代表的热成形钢在汽车领域被广泛采用[1-6]。热成形钢之所以能快速地发展起来,主要是因为借助表面镀层处理技术很好地解决了热成形钢在成形过程中的表面高温氧化和脱碳问题[7-12]。热成形钢经过表面镀层处理后,可以获得良好的耐高温、耐腐蚀等特性,同时具有良好的外观。最典型的镀层为热浸镀Al-10%Si镀层[13-16]。对该镀层的研究发现,镀层主要由Al-Fe二元合金和Al-Si-Fe 三元合金构成[17]。对于铝硅镀层的研究有诸多报道,如镀液成分、热浸镀工艺、热成形工艺、镀层结构等对铝硅镀层的影响[18-20]。这些研究报道主要是借助扫描电镜、电子探针和X 射线衍射仪对铝硅镀层进行形貌和成分分析,通过成分和物相定量结果,推测可能含有的物相组成和比例,而通过菊池花样标定的方式进行物相结构分析鲜有报道。因此,本文主要借助电镜扫描、X 射线衍射和电子背散射衍射技术对铝硅镀层的微观结构进行深入细致的分析,为最终满足实际生产中获得较好的产品提供技术支撑。

1 试验

1.1 材料

试验材料为热浸镀铝硅镀层钢板,基板为22MnB5,板厚2 mm。镀铝硅工艺为:经过退火后,进入装有镀液的铝硅锅,经气刀吹扫控制镀层厚度,然后通过冷却塔冷却。镀液成分:Al 90%,Si 10%。

1.2 样品制备

将铝硅镀层样品加工成块状样,尺寸为10 mm×12 mm,共计加工2 块样品,编号分别为1#和2#。首先将1#样品进行超声波清洗,清洗溶液为酒精,清洗干净后,利用扫描电镜(JSM-7001F)和能谱(EDS)对其进行表面形貌观察与成分分析。然后将1#样品进一步电解抛光,电解液为10%(体积分数)的高氯酸酒精溶液,再利用扫描电镜观察高Si 相在基体中的分布情况。将2#样品截面进行机械抛光,然后进行硅溶胶抛光,抛光盘转速为100 r/min,抛光时间为30 min,抛光的主要目的是去除机械抛光过程中引入的应力,再利用扫描电镜、能谱仪和电子背散射衍射仪(EBSD)对镀层截面分别进行形貌观察、成分分析和物相结构分析。然后将硅溶胶抛光后的样品进行电解抛光,再利用扫描电镜对镀层截面中的高Si相进行观察与成分分析。

2 结果及讨论

2.1 铝硅镀层表面形貌与成分

1#铝硅镀层样品表面的形貌与成分如图1 所示。图1a 为扫描电镜下的二次电子形貌,从图中无法分辨具体的形貌特征。图1b 为扫描电镜下的背散射电子图像,图中呈现出2 种形貌特征:一种是以深灰色显示的基体;另外一种是以灰白色显示并具有鱼骨状形貌的物相。图1c 为图1b 中红色虚线框区域对应的成分面分布和位置P1、P2的成分。不难发现,深灰色的基体为富Al 相,如位置P2。另外灰白色鱼骨状的形貌特征为富Fe 相,如位置P1。除此之外,成分面分布图中显示还分布着少量的高Si 相,无论是二次电子图像,还是背散射电子图像,这些高Si 相在铝硅镀层表面没有对应的形貌。

图1 1#铝硅镀层样品表面的形貌与成分Fig.1 Morphology and composition of the surface of 1# Al-Si coating sample

为了弄清楚铝硅镀层样品表面中高Si 相的形貌与其在基体中的分布情况,对样品表面进行电解抛光,对应的电解抛光工艺参数:电压为15 V,电解时间为8 s,流速为10 mm2/s,电解温度为15 ℃,实际电流为0.8 A。电解抛光后,高Si 相的形貌与成分如图2 所示。从图2a—c 中可以看出,以亮白色显示且具有清晰的树枝晶状形貌特征的物相即为图1c 成分面分布中的高Si 相。这点通过位置P1的成分分析(见图2d)得到证实,其主要成分近似为70%Si 和30%Al,即高Si 相。位置P2为基体成分,经成分分析为高Al 相。

图2 1#铝硅镀层样品表面电解抛光后高Si 相的形貌与成分Fig.2 Morphology and composition of high Si phase of the surface of 1# Al-Si coating sample after electropolishing

2.2 铝锌板镀层截面形貌与成分

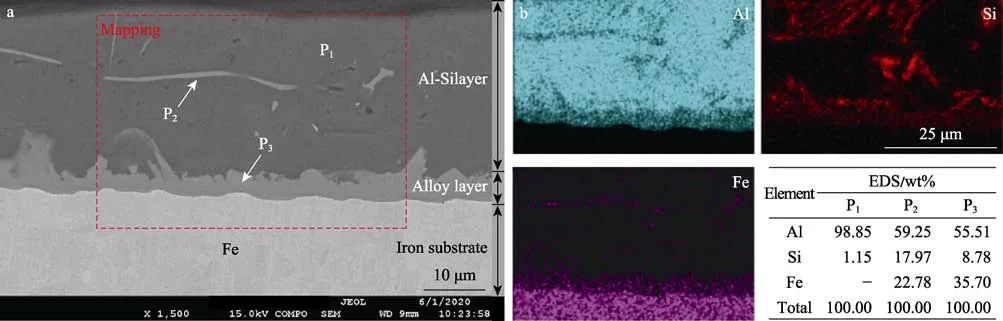

2#铝锌板样品截面形貌和能谱成分分析如图3所示。结合镀层截面形貌与能谱(EDS)成分分布可知,镀层沿厚度方向分为2 层:与钢基体接触的内层为合金层,该层的厚度约为5 μm,其成分为Fe、Al、Si,如图3a 中的位置P3;远离钢基体的外层为铝硅层,该层的厚度约为25 μm,合金层中大部分为深灰色的富Al 相,如图3a 中的位置P1,同时还有少量浅灰色的条状或片状颗粒,如图3a 中位置P2,其Fe含量明显比富Al 相高。除此之外,从图3b 中Si 的分布可以看出,有大量的高Si 相存在,但在图3a 中并没有与之对应的形貌特征。

同样,为了弄清楚铝硅镀层样品截面沿着厚度方向上高Si 相的形貌与其分布情况,对样品截面进行电解抛光,对应的电解抛光工艺参数:电压为10 V,电解时间为3 s,流速为10 mm2/s,电解温度为15 ℃,实际电流为0.5 A。电解抛光后,高Si 相的形貌与成分如图4 所示。图4a 为铝硅镀层截面二次电子形貌,图4b 为与之对应的铝硅镀层截面背散射电子图像(成分像)。经电解抛光后,基体相被电解掉,不容易被电解的亮白色条状或片状的高Si 相保留了下来,主要存在于合金层与铝硅层界面以及铝硅层中。在合金层与铝硅层的界面处开始形成一薄层,同时还有一部分高Si 相持续生长,一直延续到表层,如图4b 中位置P1。对图4b 中红色线框区域进行面分析(如图4c所示),不难发现,这些高Si 相与图3b 中Si 的分布相呼应。对图4b 中位置P1处的亮白色条状颗粒进行菊池花样标定(如图4d 所示),其物相可以确定为Si。

图3 2#铝硅镀层样品截面的形貌与成分Fig.3 Morphology and composition of the cross-section of the 2# Al-Si coating sample

图4 2#铝硅镀层样品截面经电解抛光后的形貌与成分Fig.4 Morphology and composition of the cross-section of 2# Al-Si coating sample after electropolishing

结合铝硅镀层中高Si 相表面与截面的形貌和成分分析,不难发现,分布在合金层与铝硅层界面处的高Si 相可以进一步阻碍镀层的生长,从而间接控制镀层的厚度。同时,分布于铝硅层中的高Si 相,在三维空间中以三维立体网状骨架的结构形式存在,这种立体网状结构形式作为镀层的主体框架,可以有效地提高镀层的强韧性和成形性能。

2.3 铝硅镀层物相分析

对1#铝硅镀层样品表面进行X 射线衍射(XRD)物相分析,如图5 所示。根据铝硅镀层可能存在的物相和实际厚度,获得物相分析的参数为采用耦合扫描模式,步长为0.01°~0.03°,扫描速度为1 (°)/min,扫描角度范围为15°~60°。经X 射线衍射图谱与PDF卡片对比可以看出,镀层中存在的物相为Al、Si、Al13Fe4、Al8Fe2Si、FeAl3Si2。从衍射峰强度可知,物相组成中大部分为Al 和Si,其他物相含量很低。综上所述,镀层中必然存在的物相为Al 和Si,可能存在的物相为Al13Fe4、Al8Fe2Si、FeAl3Si2。

图5 1#铝硅镀层样品表面的X 射线衍射物相分析Fig.5 X-ray diffraction phase analysis on the surface of 1#Al-Si coating sample

表1 中给出了铝硅镀层可能存在的物相晶体结构和空间群数据[21-25]。从表1 中可知,Al、Fe、Si为常见的立方晶体结构,具有较高的对称性。其中,Ai 和Si 均为面心立方结构,仅仅是点阵常数稍有差异;Al13Fe4为单斜结构,对称性较差,Beta=107.72°;Al8Fe2Si 为六方结构,Gamma=120°;FeAl3Si2为正交结构。

表1 铝硅镀层可能存在的物相晶体结构和空间群Tab.1 Possible phase crystal structure and space group of Al-Si coating

根据上述X 射线衍射物相分析,镀层中可能存在的物相有Al13Fe4、Al8Fe2Si、FeAl3Si2,这些物相含量较低,衍射峰强度较弱,且峰位较为接近,需要借助EBSD 菊池花样标定来识别。图6 给出了2#铝硅镀层样品截面形貌与菊池花样。图6a 为2#铝硅镀层截面沿厚度方向的微观形貌,可以看出,有4 种不同的衬度,对应位置P1、P2、P3、P4。经上述成分分析可知,位置P1、P2、P3、P4对应的相分别为富Al相、Fe 基体、富Fe 相和Fe-Al-Si 三元相。为了确定其物相结构,进行了EBSD 分析,分别对4 个位置进行菊池花样标定,如图6b 所示。从菊池花样标定结果可知,位置P1处富Al 相的物相为Al,位置P2处Fe 基体的物相为Fe,位置P3处富Fe 相的物相为Al13Fe4,位置P4处Fe-Al-Si 三元相的物相为Al8Fe2Si。图1b 中位置P1处的富Fe 相,经菊池花样标定,其物相同样为Al13Fe4。

图6 2#铝硅镀层样品截面形貌与菊池花样Fig.6 Cross-sectional morphology and Kikuchi pattern of Al-Si coating sample

3 结论

1)铝硅镀层表面由富Al 相、少量的富Fe 相以及树枝晶状分布的高Si 相构成。

2)铝硅镀层沿厚度方向分为内外两层,其外层为铝硅层,主要由富Al 相、少量富Fe 相以及柱状高Si 相构成,高Si 相主要存在于合金层与铝硅层界面以及铝硅层中。其靠近铁基体的内层为合金层,其成分显示由Fe-Al-Si 三元相构成。

3)对铝硅镀层的物相分析可知,镀层中富Al相的物相为Al,富Fe 相的物相为Al13Fe4,合金层Fe-Al-Si 三元相的物相为Al8Fe2Si。对铝硅镀层中高Si 相的研究显示,分布于合金层与铝硅层界面处的高Si 相可以有效阻碍镀层的生长,从而间接地控制镀层的厚度,而分布于铝硅层中的高Si 相在空间中以立体网状骨架的结构形式存在,这种立体网状结构形式作为镀层的主体框架,可以有效地提高镀层的强韧性和成形性能。