HVOF 制备铝青铜涂层工艺优化及工艺参数对涂层性能的影响

2021-09-22史周琨徐丽萍张吉阜肖根升邓春明宋进兵刘敏胡永俊

史周琨,徐丽萍,张吉阜,肖根升,邓春明,宋进兵,刘敏,胡永俊

(1.广东工业大学 材料与能源学院,广州 510006;2.广东省科学院新材料研究所a.现代材料表面工程技术国家工程实验室 b.广东省现代表面工程技术重点实验室,广州 510651;3.中国航发湖南动力机械研究所,湖南 株洲 412002)

在工程应用中,铝青铜作为一类新型的青铜合金,备受关注。铝青铜主要由铜、铝元素组成,具有良好的耐磨耐蚀性能、优异的导热性、较高的强度和塑性[1-2]。铝青铜在机械制造、电器制造及航空航天等领域应用广泛,由于其优异的减摩耐磨性能,常被作为耐磨材料[3-6]。但是铜基合金价格较高,大规模的加工使用时,成本较高。因此,采用表面工程技术在加工完成的部件表面制备一层铝青铜涂层,既可以发挥铝青铜优良的减摩耐磨性能,又可以减少铝青铜的使用量,降低成本[7-8]。比如美国GE 公司在铝合金汽车发动机缸体内壁将铝青铜作为耐磨与抗微动磨损涂层使用,成功替换了传统嵌套灰铸铁缸套的方式。

表面工程技术在现代工业生产中应用广泛,其中热喷涂技术在表面防护和强化方面占有重要地位,用于制备各类功能性涂层(如耐磨涂层、耐蚀涂层、热障涂层和环境障涂层等)。杨杰等[9]采用大气等离子喷涂制备铝青铜涂层,发现涂层的相组成均为α 相和β′相。α 相可以抑制粒子脆性断裂,而脆性β′相可以使涂层有更高的硬度。Li 等[10]选用掺杂Ce 元素的多元铝青铜合金粉末,利用等离子喷涂技术在钢基体上制备了铝青铜涂层,涂层中含有大量β′相,无Ce 元素涂层显微硬度为(281.5±8.0)HV,随Ce 元素含量的增加,涂层硬度增加。大气等离子喷涂具有焰流温度高、稳定性好的特点,可以喷涂绝大部分涂层材料,但是其焰流速度较低,导致涂层的孔隙率较高。超音速火焰喷涂技术(High Velocity Oxygen Fuel, HVOF)是利用煤油和氧气按比例混合燃烧后形成的高速焰流,将喷涂粉末喷射至预处理的基体表面,形成涂层[11-12]。与大气等离子喷涂相比,HVOF 的焰流温度更低,焰流速度更高,可以依靠粉末粒子在焰流中获得的动能,与基体形成机械咬合,所制备涂层更致密,结合强度更高,非常适合喷涂铝青铜这类低熔点的喷涂材料[13-16]。目前关于采用HVOF制备铝青铜涂层的工艺探索和涂层基本性能的报道甚少。

综上所述,为探索HVOF 制备铝青铜涂层的最佳工艺参数,本研究选用铸造铝合金为基体材料,采用超音速火焰喷涂技术,以煤油流量、氧气流量、送粉速率和喷涂距离为主要工艺参数,设计4 因素3 水平正交实验,研究上述工艺参数对涂层孔隙率、厚度、显微硬度和结合强度的影响,从而获得最佳的工艺条件。

1 实验

1.1 涂层材料

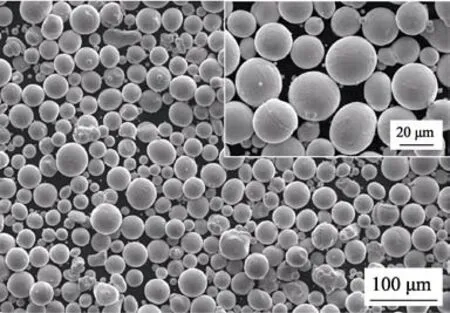

实验选用ZL114A 铝合金为基材,喷涂粉末原料为铝青铜粉末,主要由Cu 和Al 组成,粉末粒径为19~44 μm。实验用铝青铜粉末的微观形貌如图1 所示。完整圆润的球形保证了铝青铜粉末具备良好的流动性,使其能被均匀地送入喷枪,粉末在喷涂过程中处于很好的熔化状态。

图1 铝青铜粉末的微观形貌Fig.1 SEM of albronze powder morphology

1.2 涂层制备

实验采用德国GTV 公司K2 超音速火焰喷涂设备制备涂层,煤油作为燃料,氧气作为助燃剂,氮气为送粉载气。涂层制备前,选用42 目锆刚玉,在气压为0.3 MPa 下,对铝合金基材进行喷砂处理,以增加基材的表面粗糙度,提高涂层与基材的结合强度。

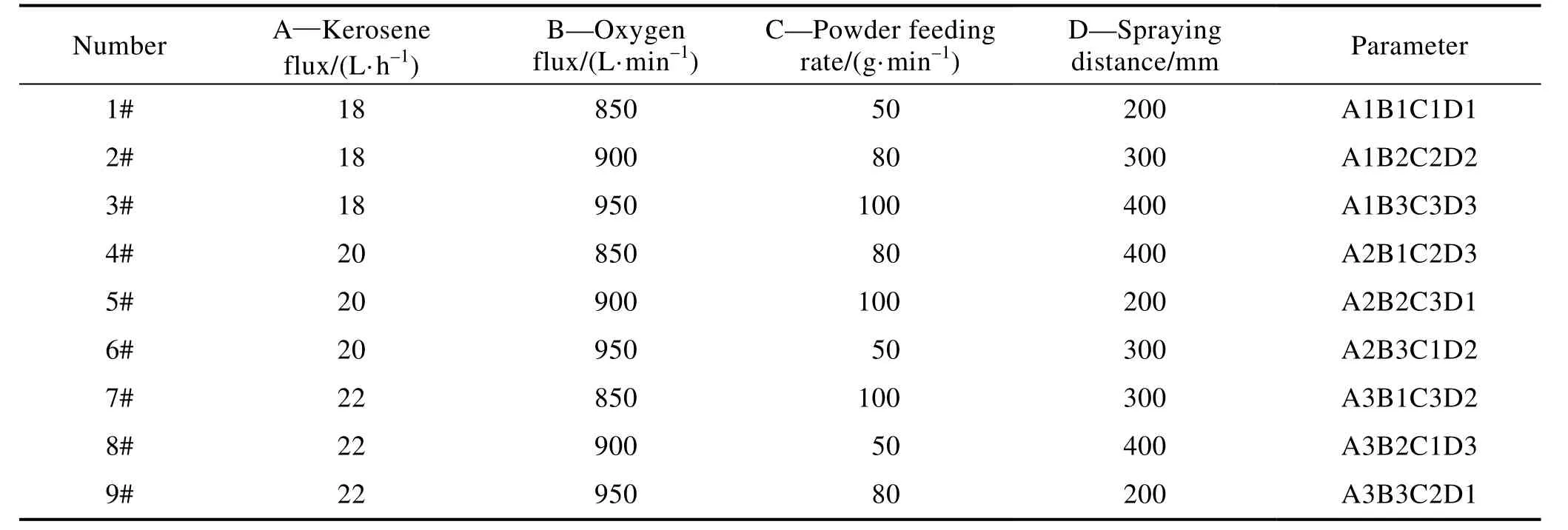

本文选取对涂层质量影响较大的煤油流量、氧气流量、送粉速率和喷涂距离这4 个参数,设计4 因素3 水平共9 组正交实验。实验过程中,其他喷涂工艺参数保持不变,喷涂次数一致,均为10 次。实验选用的正交实验工艺参数见表1。

表1 正交实验工艺参数Tab.1 Orthogonal experimental design

1.3 涂层性能表征

采用X 射线衍射仪(Bruker 公司D8-Advance,德国)对喷涂粉末和涂层相结构组成进行分析,测试时采用Cu Kα 靶,扫描步长为0.02 (°)/s,扫描范围2θ为10°~90°。采用场发射扫描电子显微镜(Nove-Nano-430)观察涂层的截面形貌和进行能谱分析,并测量涂层厚度。利用ImageJ 软件对孔隙率进行测量。

将不同工艺参数下的涂层截面制成标准试样,经磨抛处理后,采用显微硬度计(MH-5D)对涂层截面进行显微硬度的测量。测量时,载荷为300 g,保压15 s。每种涂层取5 个随机位置测量,取其平均值作为涂层的显微硬度。利用电子万能试验机(GPTS2000M),参照GB/T 8642—2002《热喷涂 抗拉结合强度的测定》进行结合强度测试。测试前,用酒精对喷涂态的涂层样品进行清洁,除去表面灰尘杂质。每种涂层测5 个平行试样,取平均值。

2 结果与分析

2.1 涂层的物相分析

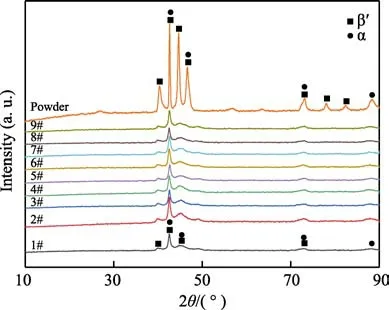

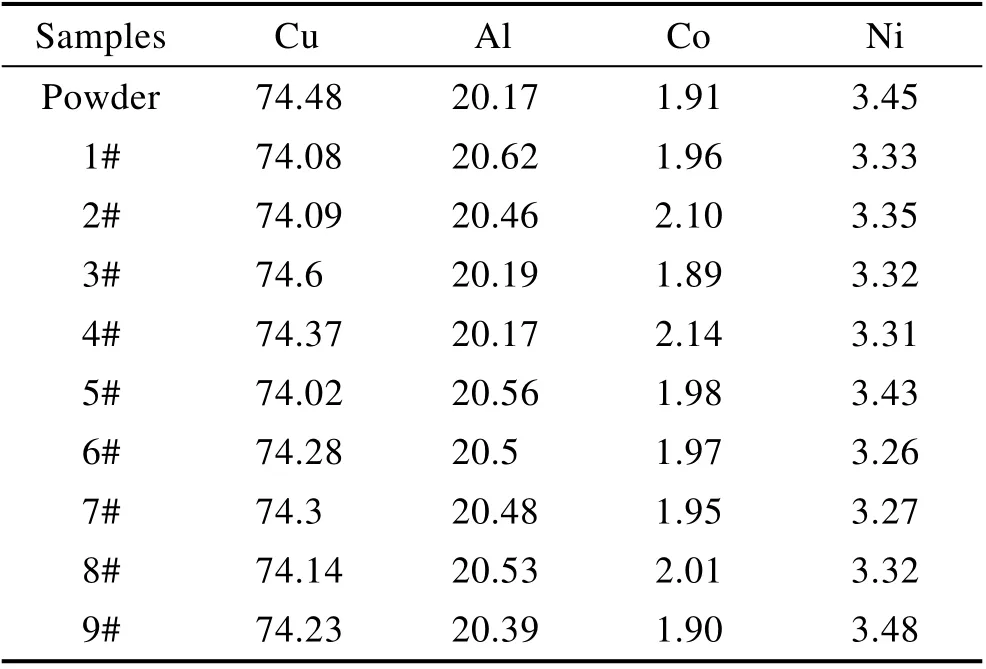

铝青铜粉末和制备态涂层的XRD 图谱见图2。从XRD 图谱中分析可知,粉末和涂层的相组成一致,均为α 相和β′相,表明粉末在喷涂过程中没有发生相变。由表2 粉末和涂层的EDS 结果可知,涂层和粉末中均以Cu、Al 为主,同时含有少量Co 和N 元素,且原子含量基本一致,可进一步说明粉末和涂层的成分一致。其中,α 相是面心立方结构,为Cu 的固溶体,其硬度偏低,但塑性性能优异;β′相为斜方晶系的点阵结构,是以Cu3Al 为基的固溶体,其硬度高,塑性差[9,17]。对比衍射峰的相对强度,涂层中α 相和β′相的衍射峰强度有明显的降低,甚至消失。在40°~50°出现宽泛漫散射峰[18-19],表明在超音速火焰喷涂过程中,焰流温度较低,但速度很快,粉末在焰流中充分受热熔化,没有发生氧化现象。熔融粉末颗粒撞击基体后,迅速冷却,在涂层中有非晶相生成[20]。

图2 铝青铜粉末和正交实验制备态涂层的XRD 图谱Fig.2 The XRD spectra of powder and orthogonal experimental coatings

表2 粉末和涂层的EDS 结果Tab.2 EDS results of powder and orthogonal experimental coatings %

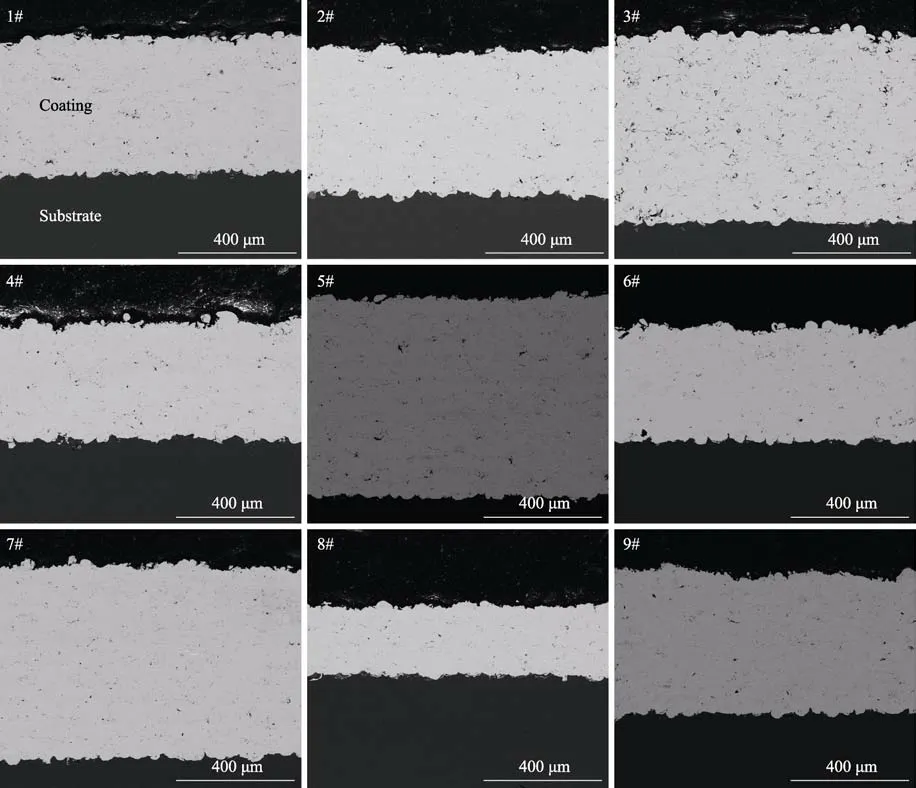

2.2 涂层的截面形貌及微观结构分析

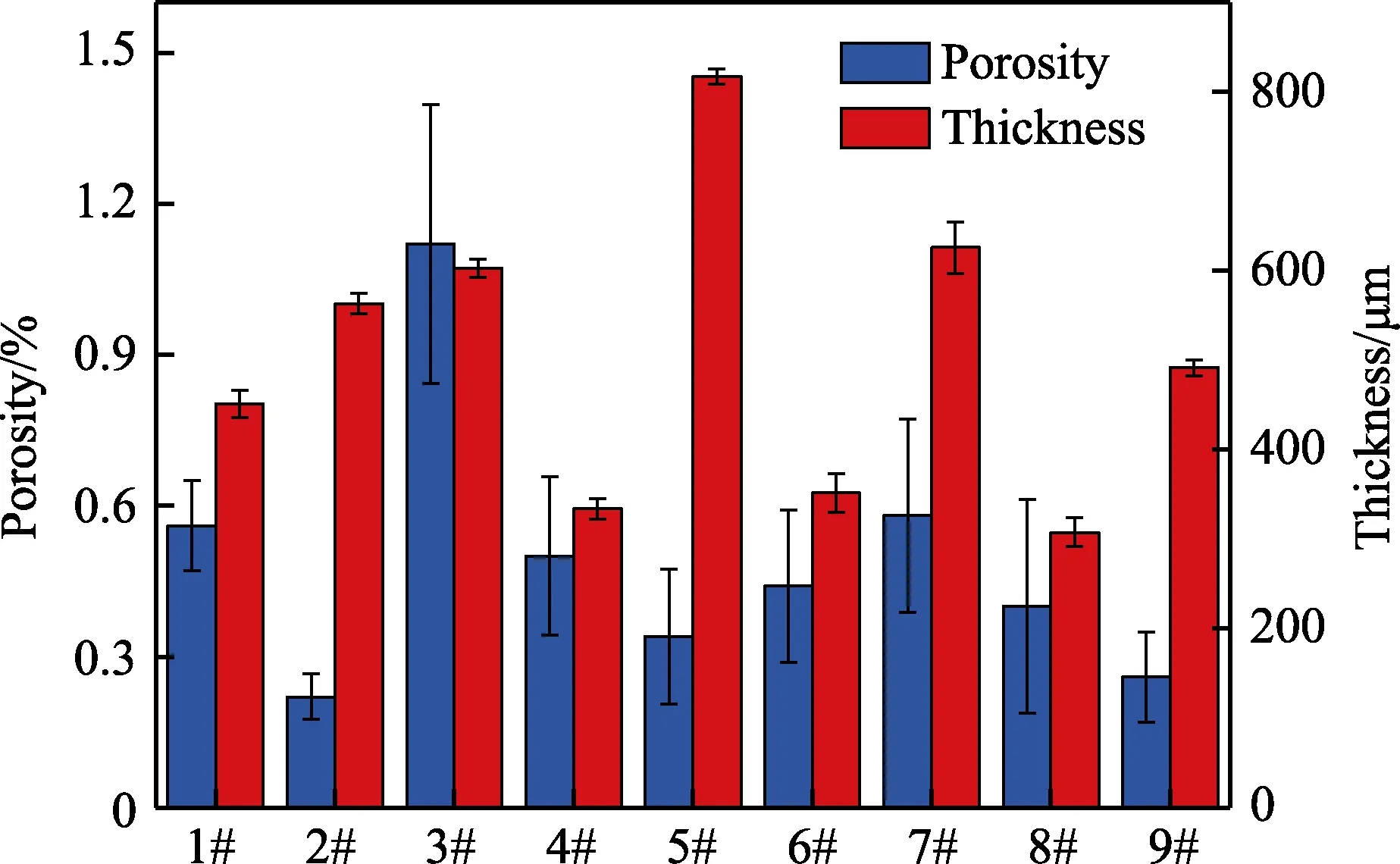

图3 为正交实验中各参数下铝青铜涂层的截面形貌。由图3 可知,涂层均匀致密,未发现未熔颗粒,涂层与基体结合良好,无明显缺陷,表明粉末在喷涂过程中充分熔融。对比图3 中各涂层截面形貌可知,不同参数下制备的铝青铜涂层,其孔隙率和涂层厚度有明显的不同。对孔隙率和涂层厚度进行测量,结果如图4 所示。2#、9#和5#试样的涂层孔隙率相对较低,分别为0.22%、0.26%、0.34%。涂层厚度反映了喷涂的沉积速率,涂层越厚,沉积速率越高。5#、7#和 3#试样的涂层厚度相对较大,分别为 816.96、625.96、602.73 μm,表明5#、7#和3#试样的涂层沉积速率高。

图3 涂层截面形貌Fig.3 Cross-sectional morphologies of the HVOF-sprayed coatings

图4 不同参数下铝青铜涂层的孔隙率和涂层厚度Fig.4 Porosity and thickness of coatings with different process parameters

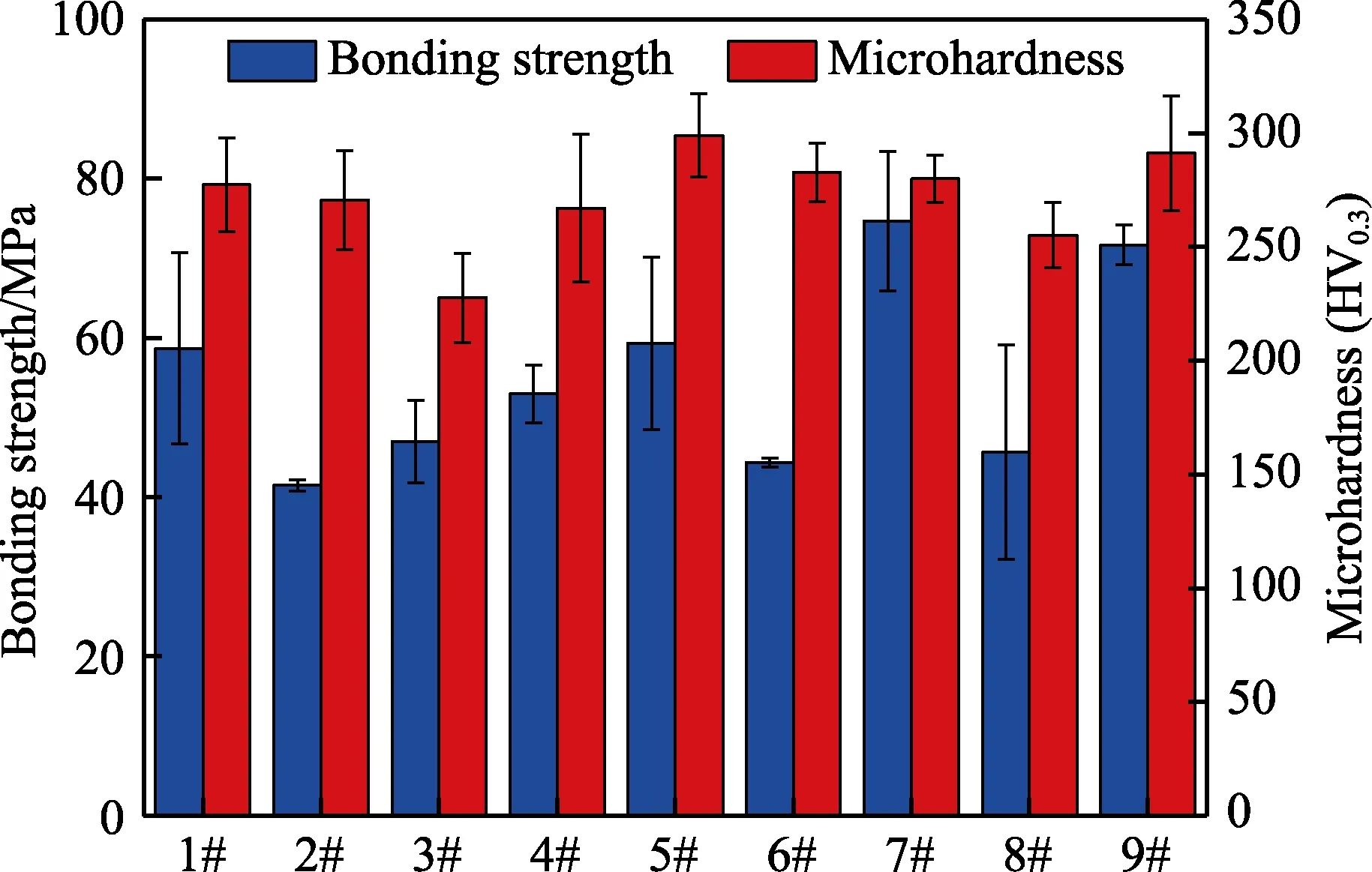

2.3 涂层的力学性能

图5 为不同参数下铝青铜涂层的结合强度和显微硬度。在实际的工程应用中,结合强度直接影响涂层的使用性能和寿命。结合强度越低,涂层越容易从基体上剥落下来。由图5 可知,7#、9#和5#试样的涂层有较高的结合强度,分别为74.7、71.7、59.3 MPa。涂层显微硬度是评价其耐磨性能的重要指标,显微硬度越高,涂层耐磨性越好。5#、9#和6#试样的涂层有较高的显微硬度,分别为298.97、291.22、282.65 HV0.3。其中,5#和9#试样兼具较高的结合强度和显微硬度,并且有较低的孔隙率和较高的沉积速率。综上所述,5#和9#试样的涂层综合性能最好。

图5 不同参数下铝青铜涂层的结合强度和显微硬度Fig.5 Bonding strength and microhardness of coatings with different process parameters

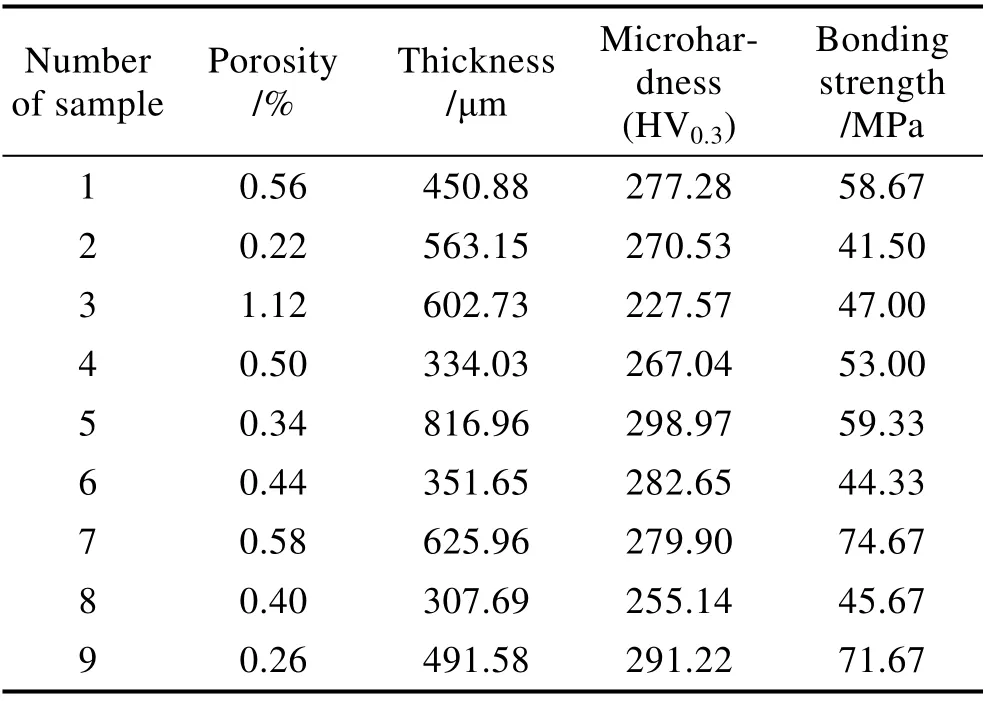

2.4 实验分析

正交实验所得各试样的涂层性能测试结果见表3。为获得最优的工艺参数,采用极差分析法(R法)处理孔隙率、涂层厚度、结合强度和显微硬度4种数据[21],并分析不同工艺参数对各性能的影响。

表3 正交实验结果Tab.3 Orthogonal test results

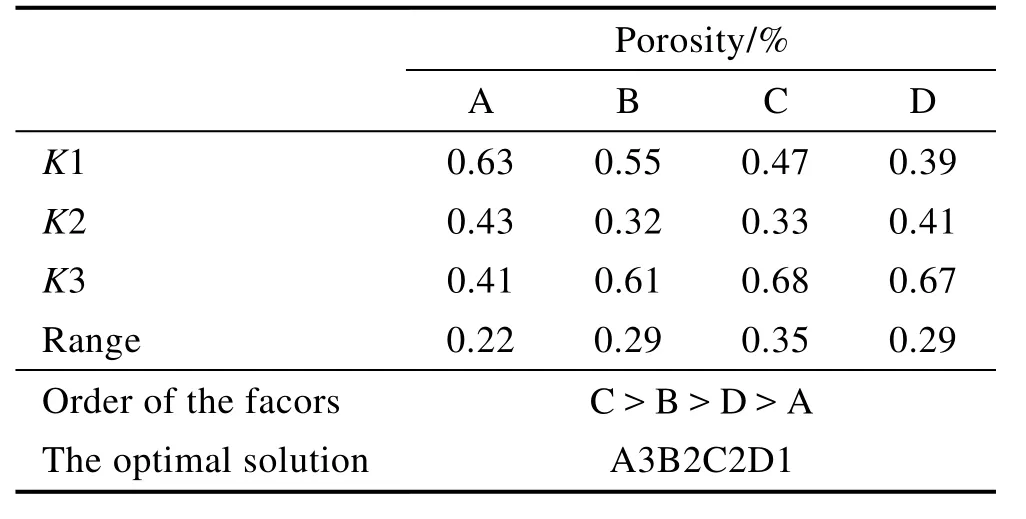

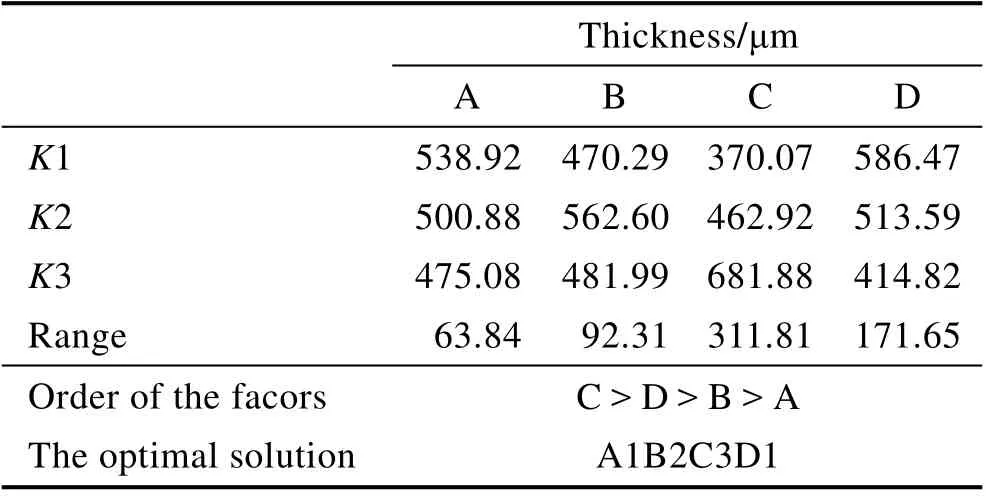

表4 为正交实验下各试样涂层孔隙率的极差分析。由表4 可知,4 种喷涂工艺参数对涂层孔隙率影响的重要程度依次为:送粉速率>氧气流量>喷涂距离>煤油流量。使涂层孔隙率达到最优值的工艺组合为A3B2C2D1,即煤油流量为22 L/h,氧气流量为900 L/min,送粉速率为80 g/min,喷涂距离为200 mm。

表4 孔隙率极差分析Tab.4 Range analysis table for porosity

图6 为不同喷涂工艺参数与涂层孔隙率的关系。由图6 可知,涂层孔隙率与煤油流量和喷涂距离基本呈线性关系。涂层孔隙率随煤油流量的增加而降低,随喷涂距离的增加而增加。煤油流量和氧气流量会影响火焰燃料和助燃剂氧气的化学计量比,进而影响涂层的孔隙率。高煤油流量和低氧气流量会使氧油比更低,当保证火焰充分燃烧时,氧油比越低,火焰温度越高。因此,在氧气流量不变的情况下,煤油流量的增加会使氧油比降低,进而提高火焰温度,使喷涂粉末熔融更加充分,降低涂层孔隙率。喷涂距离较近时,焰流中心熔融充分的粉末直接冲击基体,均匀铺展,形成致密涂层。当喷涂距离增加时,焰流中心外侧会有未熔或半熔融状态的粉末,这些粉末冲击基体后,形成扁平层状物,使得涂层内部形成不连续孔隙[22]。

图6 喷涂工艺参数与涂层孔隙率的关系Fig.6 Relationship between spraying process parameters and the porosity of coatings

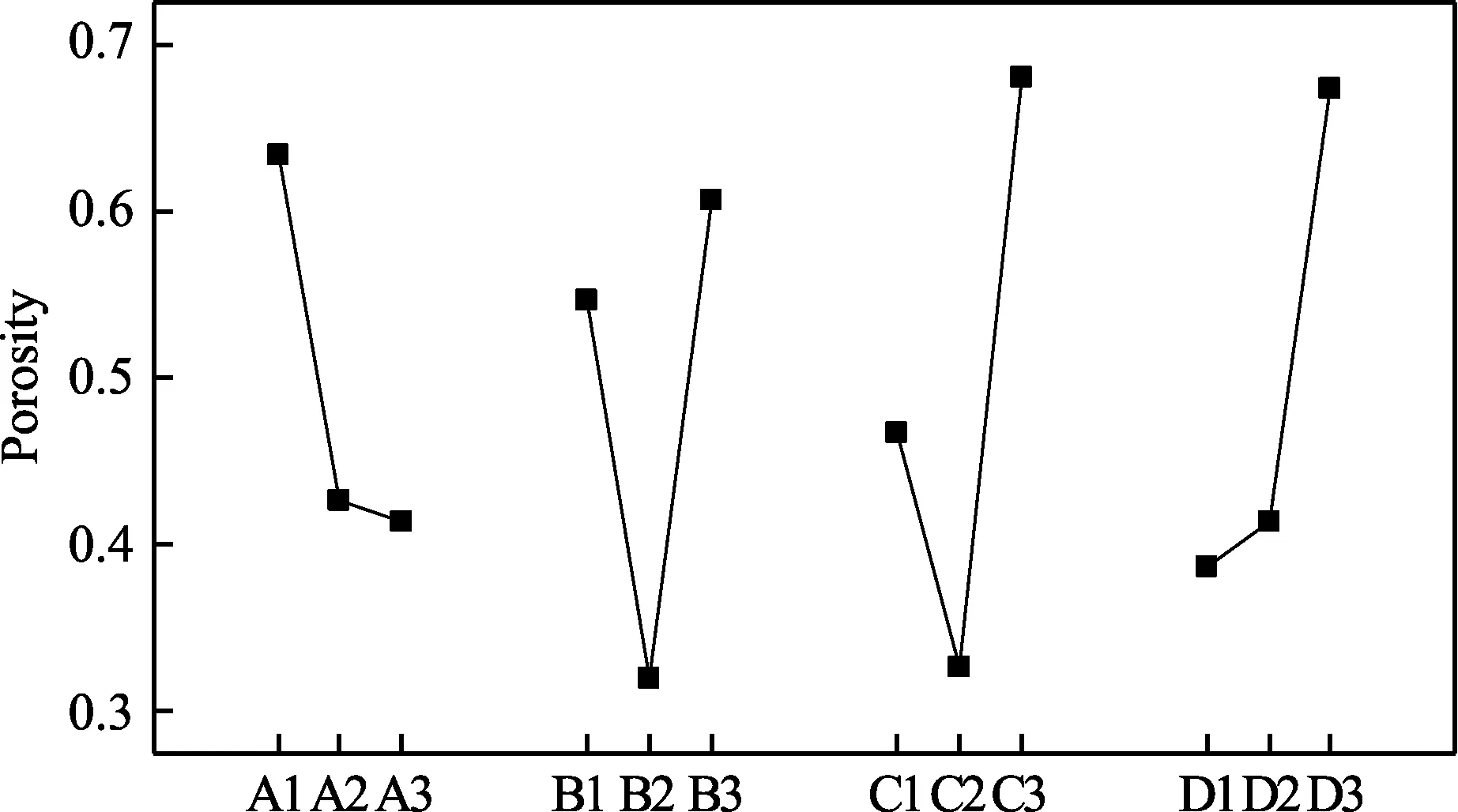

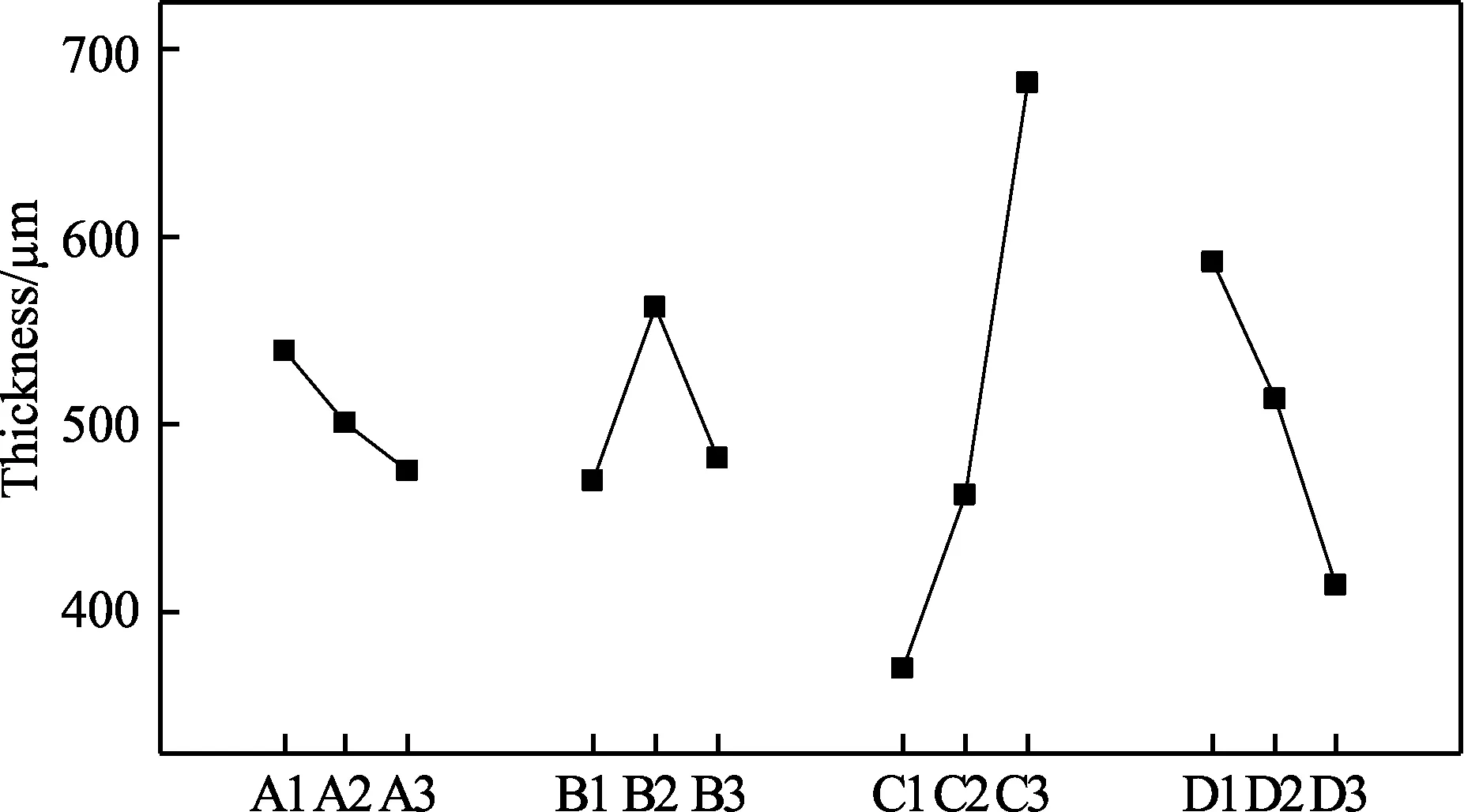

表5 为正交实验下各试样涂层厚度的极差分析。实验中,每种工艺的喷涂次数相同,通过涂层厚度来反映各工艺的沉积速率,即涂层厚度值越大,说明该工艺的沉积速率越高。由表5 可知,4 种喷涂工艺参数对涂层厚度影响的重要程度依次为:送粉速率>喷涂距离>氧气流量>煤油流量。使涂层厚度达到最优值的工艺组合为A1B2C3D1,即煤油流量为18 L/h,氧气流量为900 L/min,送粉速率为100 g/min,喷涂距离为200 mm。

表5 厚度极差分析Tab.5 Range analysis table for thickness

图7 为不同喷涂工艺参数与涂层厚度的关系。由图7 可知,涂层厚度与煤油流量、送粉速率和喷涂距离呈线性关系,涂层厚度随煤油流量的增加而降低,随送粉速率的增加而增加,随喷涂距离的增加而减小。由上述可知,煤油流量的增加会使氧油比降低,提高火焰温度,使喷涂粉末熔融更加充分。熔融充分的粉末在高速下冲击基体,会发生熔滴的溅射,熔融粉末会有所消耗,使涂层厚度减小。但由图7 可知,煤油流量对厚度的影响很小。送粉速率指单位时间内送入焰流中的粉末多少,送入焰流中的粉末越多,沉积的涂层越厚。喷涂距离的增加,会导致更多焰流中心外侧的熔融粉末被高速焰流吹跑,而无法沉积在基体形成涂层,因此喷涂距离越远,涂层厚度越薄。

图7 喷涂工艺参数与涂层厚度的关系Fig.7 Relationship between spraying process parameters and the thickness of coatings

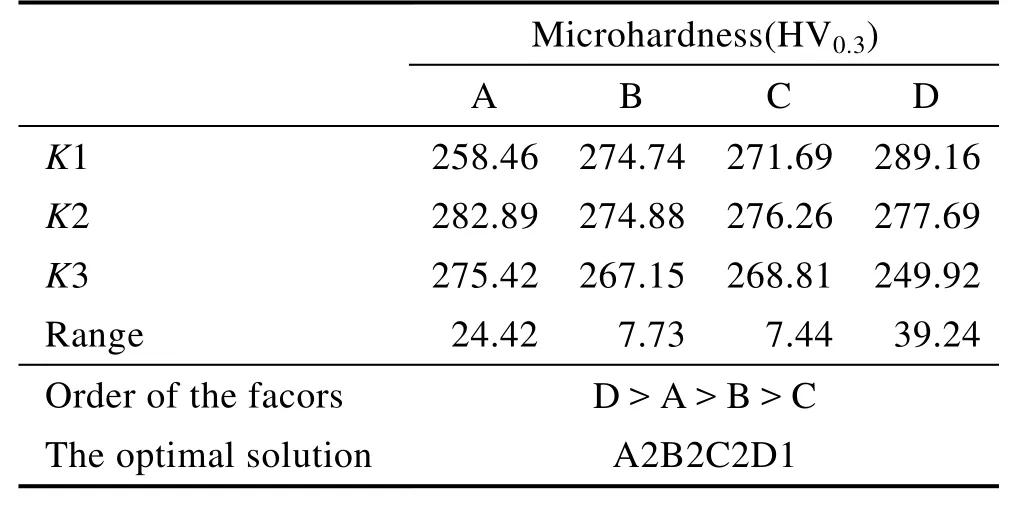

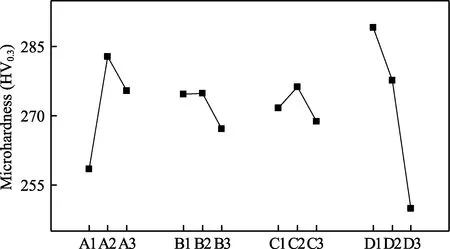

表6 为正交实验下各试样涂层显微硬度的极差分析。由表6 可知,4 种喷涂工艺参数对涂层显微硬度的影响重要程度依次为:喷涂距离>煤油流量>氧气流量>送粉速率。使涂层显微硬度达到最优值的工艺组合为A2B2C2D1,即煤油流量为20 L/h,氧气流量为900 L/min,送粉速率为80 g/min,喷涂距离为200 mm。

表6 显微硬度极差分析Tab.6 Range analysis table for microhardness

图8 为不同喷涂工艺参数与涂层显微硬度的关系。由图8 可知,显微硬度与喷涂距离呈线性关系,随喷涂距离的增加而减小。孔隙率反映了涂层的致密情况,间接影响涂层的显微硬度,孔隙率越低,涂层越致密,显微硬度越高。由前述可知,喷涂距离影响涂层的孔隙率,喷涂距离越近,孔隙率越小,涂层相应越致密,显微硬度越高。

图8 喷涂工艺参数与涂层显微硬度的关系Fig.8 Relationship between spraying process parameters and the microhardness of coatings

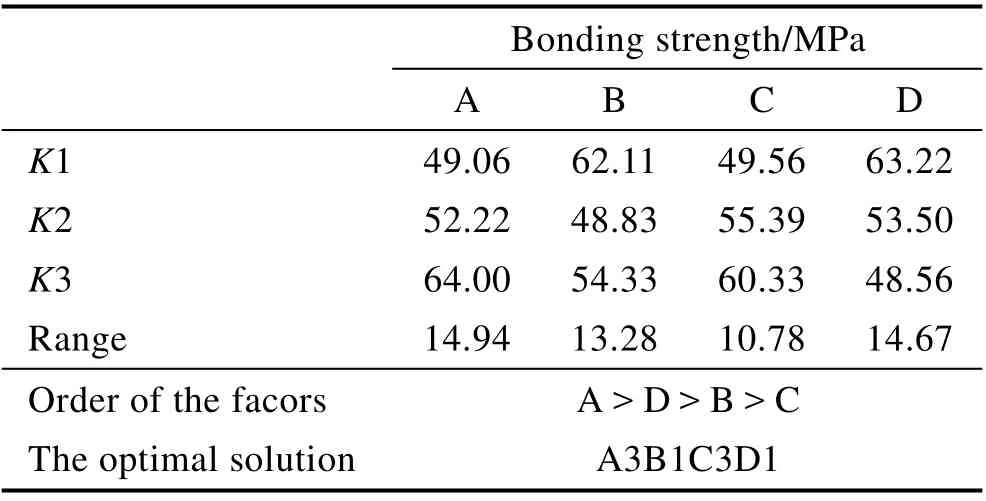

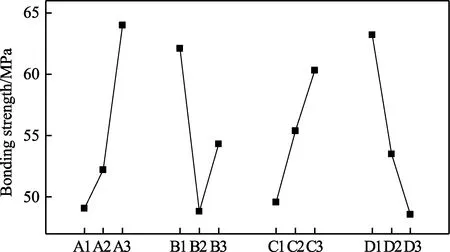

表7 为正交实验下各试样的涂层结合强度极差分析。由表7 可知,四种喷涂工艺参数对涂层结合强度的影响重要程度依次为:煤油流量>喷涂距离>氧气流量>送粉速率。使涂层结合强度达到最优值的工艺组合为A3B1C3D1,即煤油流量为22 L/h,氧气流量为850 L/min,送粉速率为100 g/min,喷涂距离为200 mm。

表7 结合强度极差分析Tab.7 Range analysis table for bonding strength

图9 为不同喷涂工艺参数与涂层结合强度的关系。由图9 可知,结合强度与煤油流量、送粉速率和喷涂距离呈线性关系,随煤油流量、送粉速率的增加而增大,随喷涂距离的增加而降低。涂层中孔隙的存在会加剧裂纹的扩展,降低涂层的结合强度。由前述可知,煤油流量增加和喷涂距离减小,会使涂层孔隙率减少,进而提高涂层的结合强度[23-24]。由表7可知,送粉速率对涂层结合强度的影响最小,在合适的送粉速率范围内,随送粉速率的增加,粉末的熔融状态越好,与基体的结合强度越好。

图9 喷涂工艺参数与涂层结合强度的关系Fig.9 Relationship between spraying process parameters and the bonding strength of coatings

4 种喷涂工艺参数对涂层性能和沉积速率的影响程度不同,不同的指标对应的最优工艺参数也不同,因此需要综合分析各个工艺参数对不同指标的影响,才能获得最优工艺。送粉速率对涂层孔隙率和涂层厚度的影响最大,水平参数分别取C2 和C3。由表3和表4 可知,与C2 相比,C3 的涂层孔隙率增加了51.5%,涂层厚度增加了32.1%。涂层孔隙率受送粉速率影响更大,所以送粉速率取C2 更好。喷涂距离对涂层显微硬度影响最大,水平参数取D1 更好。煤油流量对涂层结合强度影响最大,水平参数取A3 更好。氧气流量不是影响涂层各性能指标的主要因素,针对孔隙率、厚度和显微硬度,取水平因素B2 更好;针对结合强度,取水平因素B1 更好。综合考虑,氧气流量取水平因素B2 最优。综上所述,最优参数为A3B2C2D1,即煤油流量为 22 L/h,氧气流量为900 L/min,送粉速率为80 g/min,喷涂距离为200 mm。

为验证最优喷涂工艺的可靠性,采用最优工艺制备铝青铜涂层,喷涂次数仍为10 次,测得涂层孔隙率为0.10%,结合强度为61.63 MPa,显微硬度为330.33HV0.3,厚度为405.43 μm。该工艺下制备的涂层,孔隙率和显微硬度明显提高,优于正交实验中的全部结果,说明涂层质量得到提高;结合强度较为优异,仅略低于正交实验中的7#和9#试样;其涂层厚度较低,但是涂层厚度主要与沉积速率有关,对涂层质量影响较小。

3 结论

1)利用超音速火焰喷涂在铝合金基体表面制备的铝青铜涂层,主要由α 和β′相组成,α 相为Cu 的固溶体,β′相是Cu3Al 为基的固溶体,与喷涂粉末相比,未发生相变。

2)在喷涂次数相同的前提下,不同工艺参数对涂层孔隙率、厚度、结合强度和显微硬度的影响程度不同。在本研究选取的工艺参数中,送粉速率对涂层厚度和孔隙率影响程度最大,喷涂距离对涂层显微硬度影响程度最大,煤油流量对结合强度影响程度最大。

3)正交实验结果表明,采用超音速火焰喷涂技术在铝合金基体上制备铝青铜涂层的最佳喷涂工艺参数:煤油流量为22 L/h,氧气流量为900 L/min,送粉速率为80 g/min,喷涂距离为200 mm。