正弦织构化表面等离子喷涂熔滴铺展成形分析

2021-09-22战祥华刘衍聪伊鹏孙嘉伟李成凯贾德龙

战祥华,刘衍聪,2,伊鹏,孙嘉伟,李成凯,贾德龙

(1.中国石油大学(华东) 机电工程学院,山东 青岛 266580;2.中国石油大学胜利学院 机械与控制工程学院,山东 东营 257061;3.东营市科技创新服务中心,山东 东营 257000)

基于表面仿生原理诞生的激光表面织构技术是一种先进的表面工程技术,历经几十年的发展,其已在摩擦学、仿生学、医学等领域受到了广泛关注[1-4]。将表面织构技术应用于涂层制备是当前研究的热点之一,其可以提高涂层的结合性、耐磨性,从而改善涂层在工程中的服役性能[5-6]。例如将表面织构技术应用于等离子喷涂涂层制备过程中,可以替代传统的喷砂预处理过程,从而解决因喷砂造成的基体表面开裂、砂粒嵌入、表面塑性变形等问题,良好的涂层结合力提升效应还可以省去等离子喷涂粘结层制备工序[7]。

在等离子喷涂涂层与表面织构复合领域,法国Lamraoui、Kromer 等[8-10]率先在不同基材的织构化表面上开展了一系列研究,其研究证实了凹坑型表面织构在提高等离子喷涂涂层的结合强度、替代喷砂预处理方案、去除粘结层、改善涂层热疲劳等方面效果显著。路易斯安纳州立大学的 Akbarzadeh 等[11]则对比了表面织构化、喷砂、先织构再喷涂以及先喷涂再织构几种处理方案对发动机活塞环摩擦力、磨合时间等摩擦行为的影响,结果表明,先织构再等离子喷涂的活塞环涂层服役性能最优,佐证了表面织构应用于等离子喷涂涂层的可行性。为解决等离子喷涂在未来聚变反应堆领域存在的不足,捷克布拉格等离子体物理研究所的Matějíček 等[12]亦对表面织构化替代喷砂预处理制备钨基等离子喷涂涂层的可行性进行了验证。为了弥补织构参数的相互作用在提高涂层结合强度方面的不足,哈尔滨工程大学的徐滨士等[13-14]研究了径距比(凹坑直径与中心距的比值)对等离子喷涂Ni60 涂层结合强度的影响,并从涂层与织构化表面的结合机理角度分析了表面织构对涂层结合强度的作用机理。Zhang 课题组[15]也探索性研究了正弦织构的织构间距及织构边缘凸起的存在,对等离子喷涂Ni 基MoS2涂层结合强度及涂层断裂机理的影响,表面织构作为一种新型的表面预处理技术,在等离子喷涂及其他种类涂层方面具有良好的应用潜力,但当前相关领域的研究尚处探索阶段,仍需大量研究。

对等离子喷涂涂层的成形机理进行诠释,有助于深入了解涂层与基体间的结合机制。但等离子喷涂涂层是由无数熔滴堆叠而成,熔滴处于微米级,且熔滴撞击基体并冷却的过程只有几微秒,熔滴的微尺度、高速特性使得熔滴在基体表面的撞击铺展过程难以通过试验直接观测,因此有众多学者尝试借助仿真手段来揭示等离子喷涂中熔滴撞击基体表面的成形规律[16-17]。20 世纪90 年代初,Trapaga 等[18]使用Flow 3D软件对Ni 熔滴撞击固体平面的铺展、凝固过程进行了建模,该模型计算结果与试验数据的吻合性良好,其在2D 和3D 模拟范围内具有良好的可推广性。Pasandideh[19]和Bhola[20]等则依据数值模拟方法推导了熔滴在固体平面上的铺展率预测模型,该类模型为后续等离子喷涂模拟工作的开展提供了重要参考。Tabbara 等[21]还基于CFD 方法建立了半熔融态陶瓷颗粒的撞击模型,模拟了半熔融态陶瓷颗粒的冲击、铺展和凝固过程,其深化了对热喷涂过程中粒子撞击过程的见解。张勇等[22]基于FLUNT 数值模拟建立了Al2O3熔滴在平面上的铺展数学模型,研究了熔滴直径、碰撞速度、前铺展、雷诺数、接触热阻、基体表面粗糙度对熔滴铺展形貌的影响。山东大学的张永昂等[23-24]基于 FLUNT 数值模拟,利用流体体积法(VOF)追踪固-液界面,建立了一种Ni 熔滴撞击平面的计算模型,研究了熔滴温度、撞击速度、接触角度、基体预热温度等因素对熔滴铺展规律、气孔等的影响。大量熔滴数值模拟方法及研究成果为喷涂工艺参数的优化提供了理论依据,有利于提高涂层质量。但当前的熔滴模拟报道均是针对熔滴撞击平面,鲜有针对熔滴撞击织构化表面的研究报道,有必要对该类问题进行研究,以辅助织构化表面等离子喷涂制备成形机理的诠释。

基于以上分析,本文拟利用Flow 3D 数值模拟手段对熔滴撞击正弦形激光表面织构的铺展凝固过程进行分析,分析织构边缘有无凸起对熔滴铺展成形的影响,并对比正弦形织构及常见凹坑和直线织构对熔滴凝固形貌的影响。在激光织构化表面进行Ni 基MoS2喷涂试验,借助SEM 对织构化表面涂层的截面形貌进行观测,结合模拟结果,对涂层的成形性进行分析。

1 试验及方法

1.1 织构设计

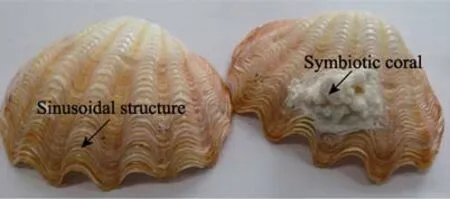

当前已被探索的织构类型众多,例如直线形、圆形、椭圆形、正方形等,其中以圆形和直线形织构的研究最为广泛[1]。但在某一应用领域何种织构最优,以及如何有针对性地选择织构,尚无定论。研究发现,自然界中的生物在进化过程中形成了各种独特的体表结构,以使它们适应各自的生存环境。例如一种生活在珊瑚礁附近的龙鳞贝,其外壳表面具有正弦状的特殊结构,见图1。研究发现,在该类贝壳表面可以生长共生珊瑚。珊瑚在幼虫阶段需要固着于栖息基体上,才能继续生长形成珊瑚虫。龙鳞贝表面能够存在共生珊瑚,说明珊瑚幼虫可以牢固附着而不被洋流冲刷掉,由此推测龙鳞贝的正弦状结构可能具有提高附着力的作用。受此启发,笔者所在课题组前期设计了一种可参数化的正弦形表面织构,并初步探讨了该类织构对等离子喷涂Ni 基MoS2涂层结合性的影响[15]。在摩擦学应用领域也有文献提及类正弦形表面织构[25-26],初步证明了正弦形表面织构在改善材料表面性能方面的有效性,但所述文献中的织构结构在结构参数控制和可复制性方面存在一定的不足,并且尚未发现有关正弦形织构在涂层制备领域应用的报道。

图1 龙鳞贝表面的正弦结构特征Fig.1 The sinusoidal structures of the scallop shells

为进一步了解龙鳞贝表面正弦结构的数值特性,利用德国ATOS 3D 激光扫描仪,基于逆向工程原理,对龙鳞贝表面进行点云模型提取。将所获点云模型导入UG 软件,进行表面不同位置特征线的数据提取,然后利用MATLAB 中的Curve Fitting 工具箱对提取的数据进行最小二乘拟合。分析拟合结果发现,龙鳞贝表面正弦结构具有明显的正弦特征,其形态符合公式(1)的形式。正弦结构的设计和提取过程已在文献[15, 27]中报道,此处不再复述。

式中:A为正弦织构的幅值(μm);ω为角速度(rad/s);φ为初始相位。实际上只有幅值A和角速度ω可以控制正弦织构的形状,初始相位只影响正弦曲线在坐标系中的位置,因此将φ设为0。则公式(1)可进一步简化为:

鉴于当前尚未见关于熔滴填充正弦形表面织构的报道,通过对龙鳞贝体表结构特征的缩放,此处取y=0.1sin(10x)正弦结构进行研究。此外,笔者所在课题组前期工作只对正弦形表面织构提高涂层结合强度的可行性进行了验证,为方便后续研究正弦形表面织构是否比其他形状织构优越,此处还将与常用的凹坑和直线织构进行对比分析。由于不同形状的织构在加工过程中,其周围会形成不同的边缘凸起,为消除边缘凸起带来的影响,不同形状的织构对比时,将边缘凸起抛光掉。织构形貌如图2 所示。

图2 不同形状的织构形貌Fig.2 Morphology of different texture shapes: a) dimple texture, b) straight line and bionic sinusoidal textures

1.2 试验材料及设备

试验基材选用机械行业制造齿轮、曲轴、活塞杆等零部件常用的40Cr 合金钢,试验中切割成ø25.4 mm×5.1 mm 的圆样。表面织构加工前,使用400、600、800、1000、1200、1500 目的水砂纸对试样依次打磨。打磨后的试样在PG-1 型金相抛光机上,使用W1.5的金刚石研磨膏抛光至镜面(Ra约为0.047 μm)。抛光后的试样在表面织构化前后,分别放入酒精中超声清洗20 min,以去除试样表面的污染物。喷涂粉末选用北京联合涂层技术有限公司的商用Ni(75%)包MoS2(25%)粉末作,粉末粒经为45~106 μm。

表面织构加工在大族激光的IPG 纳秒光纤激光器(YLP-MP20)上进行,激光加工参数分别为:激光器功率16 W,激光波长1064 nm,脉冲频率25 kHz,扫描速度400 mm/s,脉冲宽度200 ns。仿生正弦织构和直线织构扫描5 次,凹坑织构采用环形扫描方式扫描1 次。激光表面织构化后,采用美国Zeta 公司的Zeta-20 表面三维形貌仪对表面织构的三维形貌进行测量。凹坑织构平均加工直径约为85.6 μm,深度约为63.7 μm;直线织构加工宽度约为53.3 μm,深度约为26.9 μm;仿生正弦织构加工宽度约为54.2 μm,深度约为24.4 μm。在织构化试样表面,采用中国航空制造技术研究院生产的7M 型等离子喷涂系统进行涂层制备。该系统配备7M-B 喷枪,等离子喷涂工艺参数如表1 所示。采用JEOL 的JSM-7200F 扫描电镜进行织构化表面和涂层界面的形貌观测。

表1 等离子喷涂参数Tab.1 Plasma spraying parameter

1.3 熔滴撞击微织构数值模型

基于Flow 3D 流体计算软件进行熔滴撞击表面织构数值模拟。等离子喷涂过程中,熔滴与基体的作用过程比较复杂。为简化计算,作如下假设:(1)织构化基体表面为光滑壁面;(2)熔滴为层流不可压缩流体;(3)所涉材料具有各向同性,材料物理参数仅与温度有关,而与材料位置、尺寸等无关;(4)接触热阻和表面张力保持恒定;(5)忽略周围环境变化的影响;(6)忽略熔滴与周围环境气体之间的对流换热及热辐射。

受熔滴体积的限制,单个熔滴无法充满整条正弦织构,且正弦形织构的波峰、波谷位置曲率较大,特征相对特殊,而在波峰-波谷间的其他区域类似直线织构,故取正弦形织构波峰、波谷位置进行建模。不同表面织构的熔滴填充模型如图3 所示,微织构模型是以Zeta-20 三维形貌仪中获得的表面织构截面轮廓数据为基础获得的。建模过程中,首先使用Origin软件对表面织构的截面轮廓进行数据提取,然后将提取的截面轮廓数据导入CAD 中进行轮廓曲线绘制、修正并生成建模基准草图,最后将基准草图导入SolidWorks 中进行正弦扫略建模,生成Flow 3D 数值分析可识别的STL 模型。

图3 表面织构熔滴填充模型Fig.3 Droplet filling model of surface textures: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

模型中熔滴粉末的平均粒径为76 μm。所用粉末MoS2被Ni 包覆在中间,前期试验研究表明,等离子喷涂过程中,粉末为熔融、半熔融状态,主要是Ni与织构化壁面发生直接接触,MoS2在撞击压力的作用下,随液流软化铺展,并离散分布于涂层中。因此,重点关注Ni 与基体的接触状态,为了简化计算,以同尺寸的Ni 熔滴进行计算。

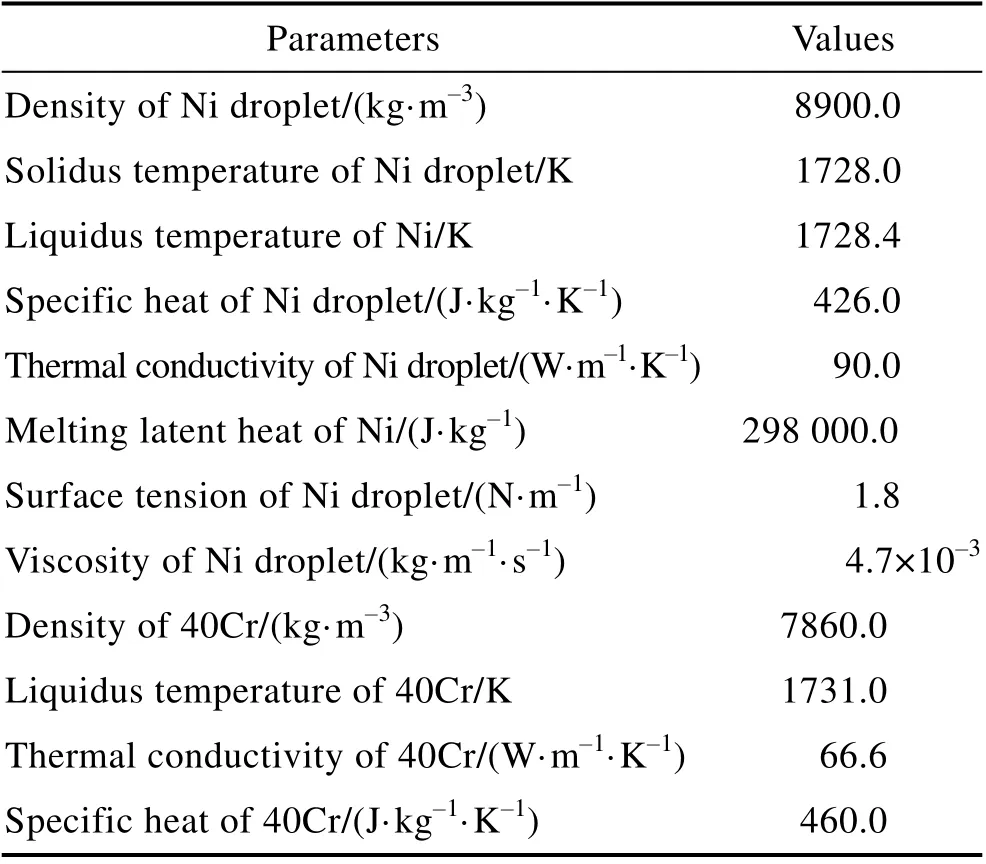

试验研究表明,Ni 熔滴在等离子喷涂过程中的温度范围为1653~2093 K[28]。喷涂过程中,理论上希望控制Ni 不发生过熔,中心不发生熔化的半熔融状态最佳,以保护芯部的MoS2。但通过前期试验发现,涂层中的熔滴大多数铺展良好,且MoS2发生了部分分解,说明熔滴熔化状态比较充分,因此主要考虑熔融态液滴的铺展状况,模拟过程中,熔滴以流体状态呈现。试验所用的粉末粒径及送粉量略大于文献中的值(其会降低熔滴温度),因此参考文献中的温度范围及合作单位北京航百川科技研发中心的经验参数,将熔滴初始温度设为(1800 K),略低于文献中的平均温度(1873 K),熔滴初始撞击速度设为100 m/s。文献研究表明,当熔滴撞击速度超过1 m/s 时,熔滴与基体的接触角度对熔滴铺展的影响可以忽略[29],因此熔滴接触角度取90°。模型边界条件统一设置为“Continuous”零梯度条件,其数学表达式如公式(3)所示。基体初始温度取室温298 K,模拟计算时间设置为6.0×10‒6s。粒子的飞行角度、基体氧化物及气体吸附等其他因素暂不考虑。Ni 金属、熔融Ni 熔滴及40Cr 钢的主要物性参数如表2 所示。对于Ni 材质的部分物性参数,该模型不考虑其随温度及状态的变化,如Ni 熔滴的密度、比热及热导率。在x、y、z方向上均匀分布的正六面体中划分网格,熔滴所在的上半部分采用相对稀疏的网格,单元尺寸为2 μm,下半部分采用较密的网格,网格单元尺寸为1 μm。模型验证方法及控制方程的详细信息参考文献[30],结果显示,仿真模型获得的液滴铺展率与经验公式计算结果之间的误差小于10%,在可接受范围内。

表2 Ni 和40Cr 的物理和热物性参数Tab.2 Physical and thermal properties of Ni and 40Cr

式中:f表示速度、温度变量;x、y、z表示流体流过的方向。

2 结果与分析

2.1 熔滴填充微织构的温度响应

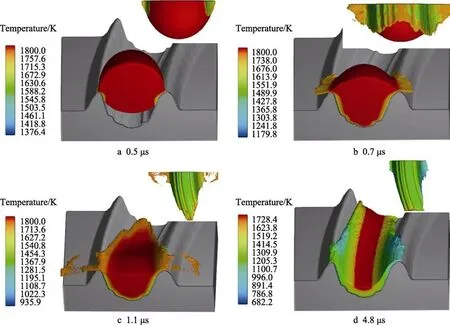

图4 为熔滴在铺展过程中的瞬时温度分布图,右上角为熔滴与基体接触部分的仰视图。分析可见,0.5 μs 时,熔滴开始与织构侧壁接触,接触基体后,熔滴迅速向冷基体传热,使接触区域的温度迅速下降至低于1757.6 K,如图4a 所示。图4b 中,0.7 μs 时,熔滴触及织构底部,随熔滴的铺展,熔滴与基体的接触面积增大,散热面积相应增大,使熔滴与织构内壁接触区域的温度进一步降低至1738 K 以下,熔滴降温区域的厚度开始垂直于熔滴内部增厚。此时,未与基体直接接触的熔滴上部区域由于受熔滴底部区域隔热作用的影响,尚来不及散热,依然保持1800 K 的初始温度。随熔滴继续铺展,熔滴与基体的接触面积进一步增大的同时,散热面积进一步增大,同时熔滴上层区域逐渐通过熔滴底层的相对低温区域散热,使熔滴温度场呈现出由织构内壁垂直向内逐层升高的规律,如图4c—d 所示。温度云图显示,织构边缘凸起位置的冷却速度最快。这主要是由于,在织构边缘凸起位置,铺展的熔滴量较少、厚度较薄,使得该区域的熔滴本身携带的热量有限,相对于中间较厚的区域,其短时间内便可迅速降温。而熔滴内侧偏上的中心条状区域与冷基体之间被先期降温的熔滴带隔开,先期降温的熔滴带相当于“热基体”,具有隔热作用,从而使得该条状区域始终保持最高温度。等离子喷涂过程中,这种温度分布特征有利于后续沉积的熔滴与前一层沉积熔滴在表层局部位置形成冶金结合。当熔滴冷却至4.8 μs 时,熔滴最高温度逼近Ni 的液相线(1728.4 K),此时只有表层中心区域的狭长地带还存在未凝固部分。

图4 熔滴在有边缘凸起织构内铺展过程的瞬时温度分布Fig.4 Transient temperature distribution during droplet spreading in sinusoidal texture with bulges

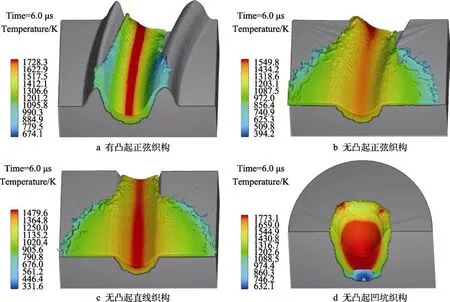

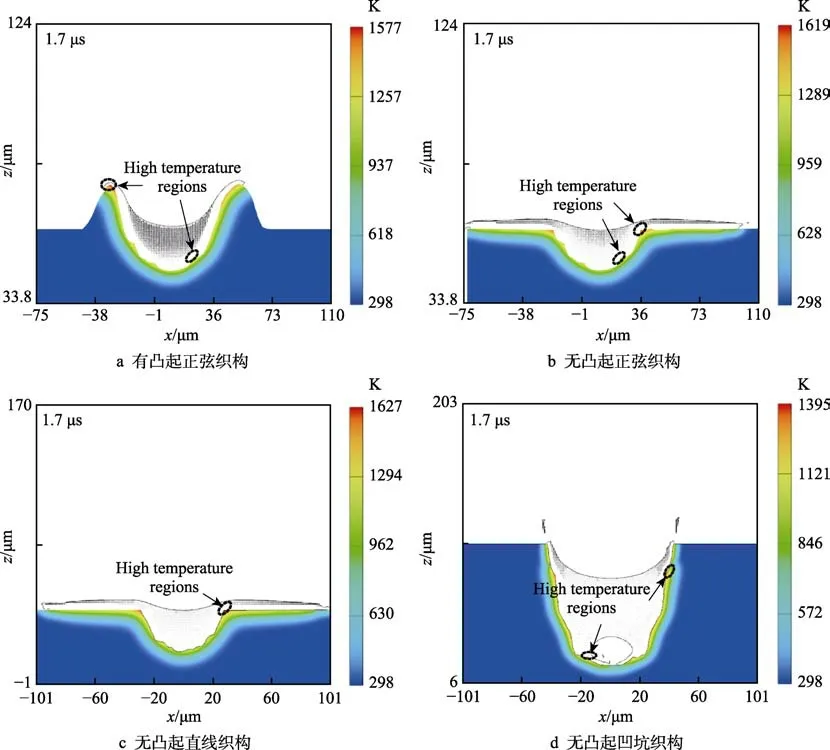

图5 为6.0 μs 时不同织构内熔滴的温度分布图,可知熔滴的温度场分布均符合上述沿垂直于织构化基体表面向熔滴内逐渐升高的特征。6.0 μs 时,填充到无边缘凸起正弦织构内的熔滴已经冷却至1549.8 K以下,而填充到有边缘凸起正弦织构内的熔滴仅冷却至1728.3 K 以下。说明无边缘凸起正弦织构的冷却速度比有边缘凸起正弦织构的快,这主要是因为边缘凸起的去除扩大了熔滴的铺展面积,熔滴片层变薄且散热面积扩大,使得熔滴中的热量比有凸起织构内的厚熔滴更容易注入基体中。分析图5b 和图5c 发现,直线织构的散热能力略强于正弦织构,这可能与熔滴在织构内的铺展状态有关。此外,无边缘凸起的正弦织构和直线织构使得更多的熔滴可以向织构外部的平面区域铺展,在熔滴向外铺展的过程中,离基体最近的一部分熔滴首先凝固。在温度梯度的作用下,凝固熔滴中心区域上方的部分熔融态粒子会继续在凝固层上方向外铺展,但随冷却继续进行,上层熔滴的铺展速度降低,同时受先期凝固熔滴的阻隔作用,上层熔滴的铺展距离减小,从而形成了图5b 和图5c 中层状波浪铺展形貌。所有织构形状中,凹坑织构的散热能力最差,6.0 μs 时,其芯部还存在大面积温度为1773.1 K(高于熔点)左右的区域。这是因为较深的凹坑织构限制了熔滴铺展,形成了更厚的铺展形态,减小了其与基体的接触面积,同时随着紧贴凹坑内壁部分熔滴的凝固,会对内部未凝固区域形成一层“热基体”保护层,二者相互作用使得凹坑织构内的熔滴更难将热量及时导入基体而降温。

图5 6.0 μs 时不同织构内的熔滴温度场分布Fig.5 Temperature distribution of the droplets in different textures at 6.0 μs: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

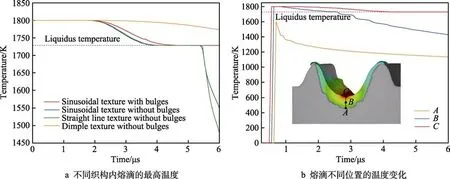

为进一步了解温度场的变化特性,对不同织构内熔滴的最高温度,及正弦织构模型在沿织构方向的中间截面上的A、B、C3 点的温度曲线进行分析,如图6所示。由图6a 可知,同温度云图特征相似,凹坑织构内熔滴的降温速度最慢,最高温度明显一直维持在液相线以上。有无凸起的正弦织构内的熔滴温度曲线对比结果显示,织构边缘凸起会降低熔滴的冷却速度,约4.1 μs 时,无凸起织构内的液滴可冷却至液相线(比有凸起织构快约0.7 μs),6.0 μs 时,无凸起织构内的液滴最高温度已明显低于液相线,而有凸起织构内的液滴最高温度依然维持在液相线附近。对于无凸起的正弦织构和直线织构,前期最高温度变化并无明显差异,5.5 μs 后,直线织构内的熔滴冷却速度明显变快。图6b 中不同位置的温度变化曲线表明,熔滴片层内的温度分布符合由织构内壁向熔滴内逐渐升高的特征。接触基体的A点的最高温度约为1600 K,最低温度最终维持在1100 K 以上。由A点的最高温度推断,所研究工况下,基体不会发生熔化。表层中心区域C点的温度变化曲线与该熔滴的最高温度十分相似,这与温度云图中熔滴表层中心区域维持最高温的特征相一致。厚度方向上的中间点B的温度曲线波动较为明显,这可能是因为该点靠近高温区域,易受上方向下传热的影响。

图6 熔滴在不同织构内及不同位置的温度变化时程曲线Fig.6 Temperature history of the droplet at different textures and positions: a) the maximum temperature of droplet at different textures, b) temperature change of droplet at different positions

基体温度分布是了解熔滴与基体结合方式的重要参考,有必要对其进行分析。图7 为1.7 μs 时织构模型在沿织构方向的中间截面上不同织构化基体的温度分布图,其余位置基体温度特征与该平面类似。分析发现,随熔滴铺展的进行,基体温度由表及里逐渐降低。正弦织构和直线织构的最高温度区域分布在织构边缘凸起的顶端、原基体平面与织构内壁的拐点,以及织构内壁上的凸点位置。这是由于该类凸点位置在接触熔滴后会被熔滴包覆,熔滴携带的热量会垂直于凸起外表面从不同方向传入凸起内部,对于非凸起位置,熔滴垂直于基体单向向基体传热。此外,凸起位置体积相对较小,导入相同的热量时,其比平面基体的温升更大,最终导致凸点位置升温较快、温升较高。对于凹坑织构,由于液滴尺寸略小于凹坑开口直径,最高温区域主要分布在内壁凸点位置,如图7 中虚线标注区域所示。由此推测,在织构化表面制备等离子喷涂涂层时,该类特征位置较易发生冶金结合。在图7a 中,左侧织构边缘凸起顶端代表最高温段的颜色深于右侧,其高温区间的温度带宽也略宽于右侧,说明织构左侧的基体温升高于织构右侧。从基体截面可以看出,在正弦曲线波峰/波谷位置右侧的凸起宽度明显大于左侧,相应的右侧凸起的体积及质量也更大。模拟中,基材为均匀材质,其密度、比热、导热系数等物性参数并不随基材位置而发生变化。由比热容计算公式(4)可知,当物质比热容一定时,在相同时间内吸收一定的热量Q后,质量小的物体较质量大的物体,温升更高,从而造成织构右侧边缘凸起温度比左侧更低。

图7 基体温度分布云图Fig.7 Temperature distribution of the substrate: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

式中:c为比热容(J/(kg·K));Q为吸收的热量(J);m为物体的质量(kg);ΔT为温升(K)。

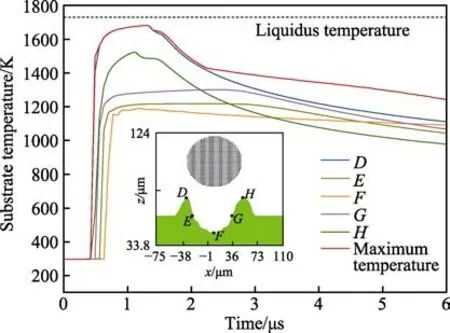

由于基体表层温度最高,对有凸起正弦织构基体表面最高温度变化及图5 中沿织构方向中间截面上基体表层不同位置的温度做进一步分析,以辅助涂层与基体结合状态的分析,如图8 所示。分析发现,基体表面的最高温度约为1680.5 K,明显低于基体的液相线(1728.4 K),由此可推测,喷涂过程中基体未熔化,对应试验条件下镍基涂层与织构化基体的结合方式为机械结合。边缘凸起D点的温度最高,且在约1.5 μs 前,基体温度与D点温度曲线重合,1.5 μs后,D点温度逐渐低于基体最高温度,说明该时刻后,基体最高温度点已不在织构边缘凸起的顶点位置。对比D点和H点的温度曲线发现,织构左侧边缘凸起顶点位置的温度高于织构右侧凸起顶点的温度,这与图7 中的云图结果相一致。由图7a 和图8 可见,正弦织构右侧边缘凸起的截面宽度明显宽于左侧,说明左侧边缘凸起的体积明显小于右侧,当熔滴接触边缘凸起后,熔滴同时向两侧边缘凸起传热,在单位时间内熔滴向两侧凸起传入相同热量的条件下,基体体积越小,升温越快,温升越高,散热效果相对较差,从而导致左侧凸起顶点温度高于右侧。H点温度在约2 μs后逐渐下降至低于E、F、G点,这是因为H点位置熔滴堆积较薄,且右侧边缘凸起较宽,散热能力强,使得H点的温度降低较快。而E、F、G点处的熔滴堆积较厚,受熔滴持续传热的影响,降温速度较慢。F点所处位置熔滴堆积最厚,温度升高后基本呈保温态势。结合各点温度曲线的降低速度及前文的温度分布云图可知,一定程度上,基体表层温度的降低速度与熔滴的堆积厚度成反比。

图8 有边缘凸起的仿生正弦织构内壁不同位置的温度变化曲线Fig.8 Temperature variation of different positions at the inner wall of bionic sinusoidal texture with bulges

2.2 熔滴铺展成形过程

图9 为熔滴固化体积分数(凝固率)随时间的变化。0.5 μs 时,熔滴开始接触织构边缘凸起顶端内侧,冷基体的散热作用使接触区快速降温并凝固,其固化体积分数开始增加,如图9a 所示。当熔滴触及织构底部(约0.7 μs)后,在熔滴撞击动能和织构内壁的阻挡作用下,熔滴开始沿织构内部铺展。熔滴铺展使其与织构化基体的接触面积增大,散热速度变快,从而使约0.7 μs 后熔滴的固化体积分数快速增加。熔滴在铺展过程中,沿垂直于织构内壁方向由外向内凝固,且织构边缘凸起位置凝固较快,这与上文的温度分布特征相一致。随熔滴的铺展,熔滴固化体积分数的增加速率逐渐变慢,如图9a 中3 μs 后的增长速率明显低于前期的增长速率。固化速率降低的原因主要是:首先,熔滴的凝固规律导致先期凝固的熔滴会在上层未凝固熔滴与基体之间形成一层相当于“热基体”的隔离层,而且先前的熔滴散热使原基体温度升高,使得散热速率下降;其次,随着冷却时间的增加,流体状态熔滴的体积分数逐渐减小,这是导致后期曲线趋于平缓的主要因素。

图9 熔滴固化体积分数随时间的变化Fig.9 The droplet solidified volume fraction variation with time: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) dimple texture without bulges

对比不同织构内的熔滴固化体积分数发现,图9b 中无凸起正弦织构的凝固速度明显快于图9a 的有凸起正弦织构,6.0 μs 时,有凸起正弦织构内的熔滴固化体积分数为99.2%,无凸起正弦织构内的熔滴凝固至该值仅需5.0 μs。图9c 表明,对于无边缘凸起织构,直线织构的凝固速度略快于正弦织构,后期由于逐渐接近完全凝固状态,二者再次重合。与有边缘凸起织构相比,熔滴会在无凸起织构外部形成较为规则的圆盘状铺展。相比直线织构,正弦织构内的熔滴会略偏向织构外侧边缘铺展,而直线织构内熔滴铺展较为均匀,这可能是造成二者凝固速率不同的原因。与熔滴降温趋势相一致,所有织构中,凹坑织构内的熔滴固化速率最慢,6.0 μs 时,其固化体积分数只有78.8%,被先凝固层包裹的芯部区域呈未凝固状态,凹坑织构内的熔滴在底部区域形成了独特的“空腔”特征,如图9d 所示。

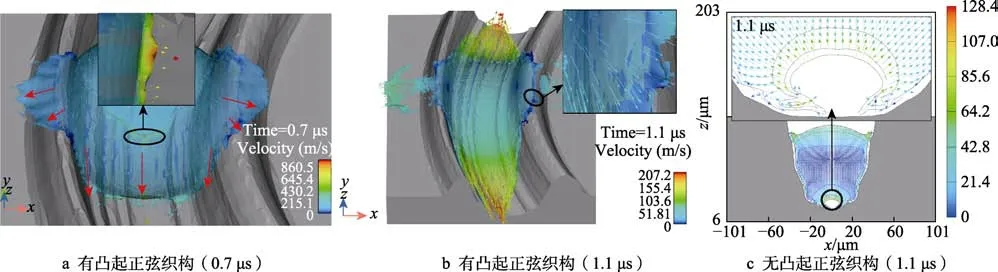

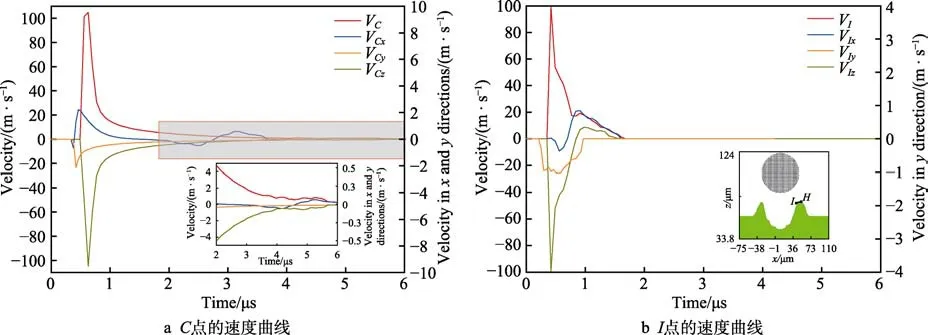

对熔滴的速度场进行分析可以更好地了解熔滴的铺展过程。以图10a 和图10b 中有凸起织构的熔滴为例,可知熔滴撞击底部时,其前沿向外铺展的瞬时速度是初始速度的8 倍,同时部分熔滴以约每秒百米的速度向织构顶端攀升并飞溅出去。熔滴铺展的同时,与基体直接接触的区域开始凝固,先期凝固的熔滴层会改变上层流体的流动阻力,加之织构内壁的阻挡作用,使得流体流动的速度逐渐降低,熔滴沿织构壁攀升的动能逐渐减弱,到1.1 μs 时,熔滴攀升速度已降至约25 m/s。熔滴的这种铺展特性,最终导致冷却后的铺展片层呈现由中间向两侧逐渐变薄的特点。图11 为C点及由H点向x轴和z轴负方向分别偏移6.5 μm 和0.7 μm 的点(记为I点)的速度曲线。熔滴撞击织构底部后,熔滴z方向的速度迅速减小,受织构内壁的阻隔作用,C点获得了沿织构方向的速度矢量。2 μs 后,y方向和z方向的速度VCy、VCz保持方向不变且逐渐趋于0,而x方向的速度矢量出现了“正负正”的变化趋势,这可能是由于已凝固层和两侧弧形壁面产生的流动阻力使得熔融部分的熔滴在x方向上往复流动导致的。I点在熔滴接触织构边缘凸起内侧时,获得了100 m/s 向下的初速度。受织构内壁的阻挡作用,该点z轴负方向的速度分量开始降低,并获得了沿x轴和y轴负方向的速度矢量,但此时该点流体总体斜向下沿织构方向发展。熔滴撞击织构底部后,受底部的阻隔以及上方下落动能的双重作用,I点斜向下的速度开始降低,并使x轴方向和z轴方向的速度矢量VIx和VIy逐渐变为正值,此时该点获得斜向上增加的速度,说明有熔滴向外飞溅。但在边缘凸起散热作用下,受先熔层阻力、重力等因素的影响,该向上的速度很快降低并在约1.6 μs 变为0,该点完全凝固。C和I两点的速度矢量特性可以进一步说明前述熔滴的铺展、凝固特性。

图10 熔滴铺展速度Fig.10 Spreading velocity of the droplet: a) sinusoidal texture with bulges (0.7 μs), b) sinusoidal texture with bulges (1.1 μs), c)dimple texture without bulges (1.1 μs)

图11 C 点和I 点的速度值Fig.11 Velocity values of points C and I: a) the velocity curve of point C, b) the velocity curve of point I

图10c 为1.1 μs 时凹坑底部“空腔”区域的速度场,此时“空腔”周围的熔滴呈向上流动趋势,少部分熔滴沿织构内壁向下流动,这是由凹坑织构半封闭特性造成的。当熔滴飞入时,一部分空气会被熔滴困入凹坑底部,随熔滴向凹坑底部逐渐移动,被困空气因不断被压缩导致压强升高。当压缩空气的压强增大到足以阻挡熔滴继续向下移动时,在压缩气体的反作用力及上方向下动能的作用下,底部熔滴开始向上回流,边缘少部分熔滴在织构内壁的阻挡下沿内壁弧面向下运动,从而在凹坑织构底部形成内包型的“空腔”结构。

2.3 织构表面的涂层形貌分析

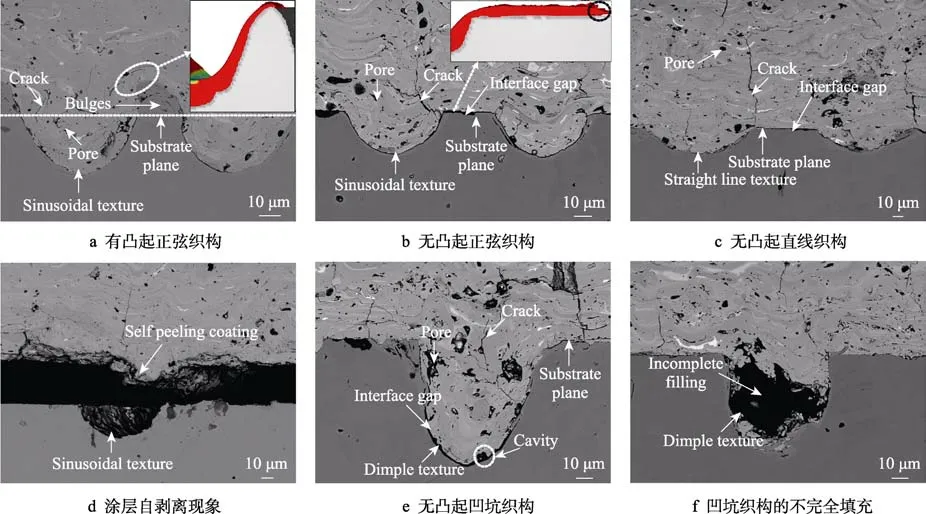

图12 为不同织构表面等离子喷涂涂层的截面背散射形貌图。分析可见,涂层与基体明显为机械结合,这与模拟推断结果相一致。涂层中的熔滴呈弯曲的层片状结构,并可观测到气孔裂纹等缺陷。孔洞、裂纹等现象是等离子喷涂涂层的普遍现象,通常认为其主要由熔滴间的不完全搭接或者粉末团聚产生的空隙(团聚粉末不易充分熔化)所致。对比图12a—c 可知,无边缘凸起织构化表面的涂层在界面位置易产生较大的界面间隙和垂直裂纹[15],有边缘凸起的正弦织构化表面的涂层界面,该类缺陷明显较少。在织构边缘凸起顶端的熔滴存在与模拟结果相类似的结合形态,如图12a 中的虚线标注区域和插图所示,说明模拟结果具有一定的可参考性。研究表明[13-14],等离子喷涂涂层与基体间的机械结合方式主要有嵌入型、锚定型、咬合型、铺展型及以上几种方式的组合式,其中咬合型的结合强度最高,铺展型的结合强度最弱。喷涂粒子在织构内形成嵌入型结合,在凸起位置可以形成结合性最强的咬合型结合,而在织构间的光滑平面区域,扁平粒子只能形成结合性最差的铺展型结合,如图中插入的模拟结果所示。模拟显示,在光滑平面基体上,熔滴的边缘位置还存在间隙。受喷涂过程中热应力的影响,在基体平面区域涂层与基体的弱结合处易形成界面间隙。若该平面区域足够大,则织构不能为涂层提供足够的附着力,在织构上方甚至会出现涂层自剥离现象,如图12d 所示。而受织构边缘凸起粗化作用的影响,粒子在有凸起织构化表面不存在较差的铺展式结合,最终使得其界面结合状况明显变好。

图12 不同织构表面等离子喷涂涂层的截面背散射形貌Fig.12 Backscatter cross-sectional images of plasma-sprayed coatings on different textured surfaces: a) sinusoidal texture with bulges, b) sinusoidal texture without bulges, c) straight line texture without bulges, d) self peeling of coating, e) dimple texture without bulges, f) incomplete filling of dimple texture

分析图12e 发现,凹坑中存在较多孔洞缺陷,涂层与凹坑内壁的间隙较大,并且在涂层底部还可观测到与模拟结果相类似的空腔形貌,该现象与文献[7]和[14]中的相关结果一致。该类缺陷的产生主要由凹坑织构的半封闭特征及空气的卷入造成。对于半熔融的大直径粉末颗粒或者团聚粉末颗粒,其尺寸明显大于凹坑织构直径,该类曲线会更加明显,甚至会出现不完全填充现象,如图12f 所示。对于直线织构和正弦织构,熔滴与织构内壁间的空气可以沿织构向两侧排出,不会出现类似的缺陷。通过上述不同织构形貌对涂层影响的分析,可推测直线织构和正弦织构比凹坑织构更有利于提高涂层的性能,织构边缘凸起一定程度上也有利于提高喷涂质量。

3 结论

1)熔滴铺展过程中,其温度场垂直于织构化基体表面并向熔滴内逐渐升高。熔滴铺展较薄的织构凸起位置,降温较快,温度较低;熔滴较厚的位置,热量不容易快速导入基体,从而使其中心偏上部分形成最高温度分布区域。熔滴在不同织构内的铺展面积不同,在无凸起正弦或直线织构内,熔滴铺展面积较大,铺展厚度相对较薄,使其较有凸起织构的熔滴散热速度快(快约0.7 μs)。凹坑织构限制了熔滴向织构外铺展,在凹坑内形成了较厚的堆积,散热速度最慢。

2)受熔滴传热的影响,基体温度场由表及里逐渐降低,其表层最高温度低于其液相线温度,推测涂层与基体形成机械结合。织构边缘凸起顶端、基体平面与织构内壁的拐点,以及织构内壁上的凸点位置,升温较快,温升较高,是等离子喷涂中易发生冶金结合的位置。

3)与温度场特性一致,熔滴沿垂直于织构化表面向熔滴内部逐层凝固。相对于无凸起织构,有边缘凸起正弦织构内的熔滴固化速度较慢。织构边缘凸起的去除使得熔滴在织构外部呈规则圆盘状形态,且圆盘上部出现分层现象。凹坑织构的半封闭特点,易将空气困入织构底部,导致凹坑织构底部易形成“空腔”特征。

4)涂层形貌分析发现,有边缘凸起织构表面的涂层结合性能优于无边缘凸起织构,凹坑织构内部存在明显的气孔、界面间隙,甚至不完全填充现象,成形性最差。因此,相比凹坑织构,直线织构和正弦织构更有利于提高涂层的质量,织构边缘凸起有利于提高涂层的结合质量。这可为织构化表面等离子喷涂涂层的制备提供借鉴。