采煤机截割部滚筒结构的优化改进与应用研究

2021-09-21吉毅

吉 毅

(南庄煤炭集团有限责任公司西上庄煤矿,山西 阳泉 045000)

引言

采煤机是综采工作面中非常重要的机械装备,其运行效率会对采煤效率有非常重要的影响[1]。随着采煤效率的不断提升,采煤机也朝着大型化和重型化方向发展[2]。截割部滚筒是实现采煤机功能最直接的机械部件,其结构参数是否合理,不仅会影响采煤机运行的稳定性,还会对采煤效率有直接影响[3-4]。因此如何提升采煤机截割部滚筒的结构合理性,是煤矿领域技术人员需要重点解决的问题。很多学者和技术人员以破煤效率、降低能耗等为优化目标,对截割部滚筒开展了优化改进工作,并取得了一定的效果[5-6]。但这些研究成果普遍以具体型号采煤机为研究对象,所得结果不具备有普适性。本文主要对MG2×1607710-WD型采煤机截割部滚筒的结构进行优化改进,并将其应用在工程实践中,对于提升滚筒的使用寿命和采煤效率具有重要的实践意义。

1 采煤机截割部滚筒概述

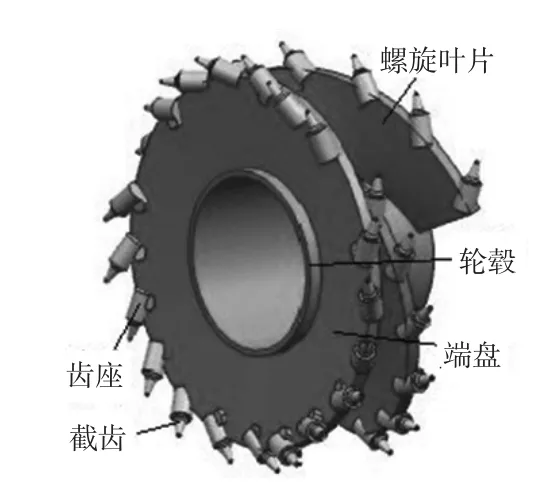

对于所有型号的采煤机而言,最为核心和关键的部分是截割部。为了确保截割部的可靠运行,通常需要为其配备单独的电动机。截割部是整个采煤机中功耗最大的部分,主要由调高机构、滚筒、挡煤板及其他相关机械结构件构成。滚筒又是截割部最为重要的构成部分,滚筒的性能好坏对截割部的运行可靠性有重要的影响,还会影响其服役使用寿命。如图1 所示为采煤机截割部滚筒的结构示意图,可以看出滚筒同样由多个机械零部件构成。截齿通过焊接的方式安装到滚筒中。如果煤壁的湿度相对较大、硬度很高时,会导致滚筒的受力载荷变高,制约滚筒运行的可靠性和使用寿命。基于此,有必要应用先进的优化技术对采煤机截割部滚筒进行优化改进,确保工艺参数最优,从而提升运行过程的稳定性。

图1 采煤机截割部滚筒的结构示意图

2 滚筒结构的受力分析

2.1 有限元模型的建立

首先利用UG 软件建立截割部滚筒结构的三维几何模型,再将几何模型导入到ANSYS 软件中进行网格划分和材料属性的设置。基于六面体网格进行单元划分,最终得到的单元数量和节点数量分别为14 538 个和17 634 个。滚筒结构使用的材料为20 号钢,对应的材料属性参数,如弹性模量、泊松比、密度、硬度分别为4.6 GPa、0.3、7 800 kg/m3、HRC85。

2.2 滚筒结构工作时的受力情况

完成截割部滚筒有限元模型的建立工作后,可以对其进行计算分析。提取了滚筒结构以及38 个截齿的受力情况,如下页图2 所示为滚筒截齿的受力值和平均值的统计情况。从图中可以看出,38 个截齿受力中,数值最大的为51.33 kN,最小的只有1.79 kN;截齿平均值中,数值最大的为2.13 kN,最小的只有0.34 kN。可以用统计学中的标准差系数来描述不同截齿的受力差异情况,标准差系数的数值越大意味着不同截齿受力情况的变化程度越大,相反地,系数越小则表示不同截齿受力更加均匀。通过计算发现截齿受力平均值的标准差系数为0.425,该数值相对较大,说明滚筒截齿之间的受力非常不均匀,有进一步优化改进的空间。

图2 滚筒截齿的受力情况统计

图3 显示了截割部滚筒正常工作时的受力变化情况。从图中可以看出,滚筒正常工作时不同时刻的受力情况也较为不均匀,承受的最大载荷达到了6.33 kN。滚筒结构载荷存在变化的原因在于,不同时刻38 个截齿的受力情况存在明显的差异。若可以降低截齿载荷则可以降低滚筒结构的载荷。零部件承受的载荷越大,工作时越容易发生失稳现象,且会缩短零部件的使用寿命。

图3 滚筒正常工作时的受力变化情况

3 滚筒结构的优化改进研究

3.1 优化改进思路

基于以上分析可以看出,采煤机截割部滚筒结构工作时,38 个截齿之间的受力情况存在明显的差异,不利于在最大限度上发挥截齿的作用。另外,滚筒结构承受的载荷也存在比较大的变化,最大载荷值偏高,不利于滚筒结构运行的稳定性。基于此,有必要对截割部滚筒结构进行优化改进。优化改进工作在ANSYS 软件中进行,以滚筒结构的载荷以及截齿之间的受力均匀性为优化目标。考虑到滚筒结构中的截齿平均截线距、螺旋升角、截距三个结构参数对受力情况影响最为明显,因此以上述三个参数为优化目标开展优化改进工作。

3.2 优化改进结果

如表1 所示为针对采煤机截割部滚筒结构进行优化改进前后相关技术参数的对比情况。由表述数据可以看出,三个优化目标的数值均有了一定程度的增大。基于新的滚筒结构参数,再次利用UG 和ANSYS 软件建立有限元模型进行受力分析,并提取相关的结果进行研究。结果发现,38 个截齿的最大值和平均值分别降低到了40.78 kN 和1.96 kN,标准差系数降低到了0.251,与优化改进前相比较而言,降低幅度分别达到了20.55%、7.98%、40.94%,标准差系数降低表示不同截齿之间的受力变得更加均匀,能在最大限度上发挥不同截齿应有的作用。

表1 优化前后的技术参数对比情况

如图4 所示为优化改进后滚筒的受力变化情况,从图中可以看出,滚筒的受力仍然存在比较大的变化,最大载荷值为4.02 kN,与优化改进前相比较,降低幅度达到了36.49%。滚筒受力最大值降低不仅可以在很大程度上提升滚筒结构的使用寿命,还会提升运行过程的稳定性,为采煤机的安全稳定工作奠定坚实的基础。

图4 优化改进后滚筒的受力变化情况

4 实践应用效果评价

将优化后的截割部滚筒应用到MG2×1607710-WD型采煤机中,并对其实践应用效果进行了连续6 个月时间的观察。结果发现截割部滚筒的应用效果非常明显,在整个测试期间没有出现明显的故障问题。取得的应用效果可以从以下几个方面进行评价:

1)采煤机运行稳定性方面。通过对截割部滚筒优化改进,使得截齿的受力更加均匀,不管是截齿还是滚筒结构的受力最大值均有了明显的降低,使得设备在运行过程中的振动现象得到了很好的改善,显著提升了设备运行的稳定性,降低了设备故障率。

2)经济效益方面。设备运行故障率的降低可以为企业节约大量的设备维护保养成本。另外,优化改进后的采煤机的工作效率得到了一定程度的提升。根据测试期间的观察发现采煤机的采煤效率提升了5.6%以上,为煤矿企业创造了良好的经济效益。

综上所述,此次针对采煤机截割部滚筒的优化改进,取得了比较理想的实践应用效果,得到了煤矿企业管理和技术人员的一致认可。

5 结论

截割部滚筒结构是采煤机中的重要构成部分,其运行过程的安全性和可靠性对采煤机运行稳定性有非常重要的影响。利用UG 和ANSYS 软件对截割部滚筒结构进行受力分析,发现38 个截齿之间的受力存在很大的差异性,且滚筒整体的载荷偏高,不利于滚筒运行的效率和稳定性。对滚筒进行结构优化改进,使得滚筒整体载荷有了很大程度的降低,不同截齿之间的受力差异也得到了有效改善。将优化改进后的截割部滚筒结构应用到采煤机中,取得了很好的实践应用效果,显著提升了设备运行的稳定性,为煤矿企业创造了良好的经济效益。