门式支架液压控制管路快速接头技术的改造研究

2021-09-21庞有利

庞有利

(晋能控股装备制造集团中央机厂,山西 大同 037001)

引言

随着矿井采煤机械化、智能化程度的不断提升,液压支架正朝着多样化发展,安全性能逐步提升,在数字化矿山建设中发挥着重要的作用[1-2]。目前对于液压支架的研究主要趋向于研究电液控制系统以及液压系统管路选择[3-4],但是对于液压支架的管路安装,快速连接头装配工作研究程度不够,还需进一步进行技术改造。因此结合液压支架装配经验,以某车间加工的MZJ3200/19/40 双伸缩立柱门式支架为例,在实际装配过程中,发现原设计的液压控制管路快速接头(LSQ-DL4-04)存在密封不合理[5-6],漏液严重的现象。为了达到高产高效的目的,及时完成生产任务,对管路连接头进行优化改造。

1 研究内容

依据某车间加工的MZJ3200/19/40 双伸缩立柱门式支架运行过程中所面临的问题,对门式支架控制管路快速接头进行技术改造。首先分析了双伸缩立柱门式支架结构。其次依据支架实际运行过程,分析了导致门式液压支架控制管路快速连接头产生漏液故障的根源,最后通过故障原因分析,经过反复实践研究,提出了一种适用于门式支架控制管路快速接头的技术改造方案。

1.1 双伸缩立柱门式液压支架结构的分析

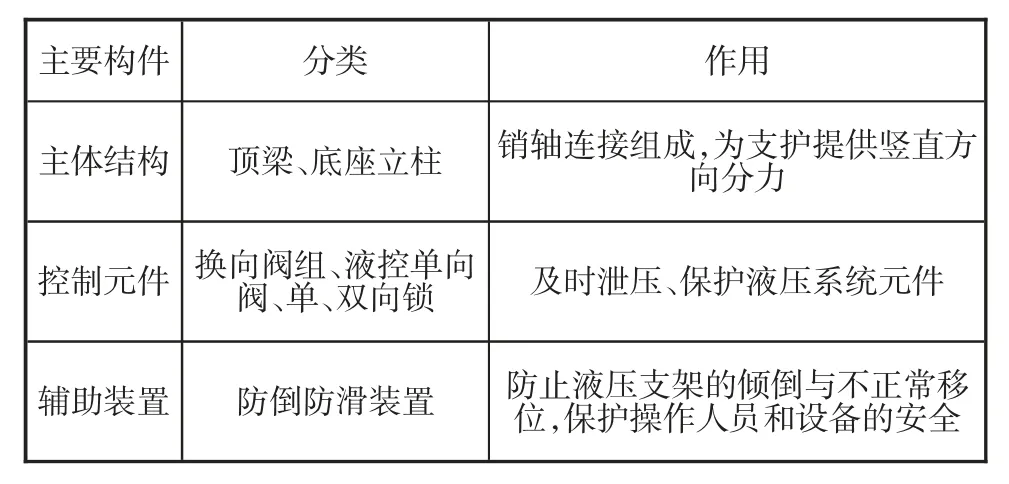

双伸缩立柱门式液压支架在巷道中超前支护断面示意图如图1 所示。门式液压支架主要由主体结构件、执行元件、控制元件以及辅助装置四部分组成。组成构件作用如表1 所示。

表1 门式支架主要组成构件

图1 门式支架巷道超前支护断面示意图

适用条件:用于回风道,巷道为矩形断面,巷道掘高范围为3.5~3.8 m,宽度范围为4.6~5.5 m,门式支架适应顺槽巷道两帮顶板落差不大于400 m。顺槽巷道无法支撑成套装备满足综放工作面回风顺槽巷超前段机械化无反复支护。

门式支架的横梁中下部的下表面及升降平台的旋转机构的上表面都布置有定位卡齿,避免防爆柴油机履带式运输车在运输门式支架过程中窜动。立柱底郁设有圆形柱靴(Φ=500 mm),柱靴与立柱底部采用球形饺接。柱靴材料采用ZG30Cr06,柱靴底部带防滑锥钉。立柱进回液采用板式快插接头。快插接口为四动能快插接口DN12.5。

1.2 门式支架主要技术要求

1)门式支架在回风顺槽巷道布置时,第一架门式支架距机尾煤壁线不小于1 200 m,同时门式支架的架间距为1 800 cm,保证回撤支架时,门式支架能在升降平台的旋转机构上转动到位。

2)横梁与立柱采用销轴连接,在横梁支撑顶板时应保证销轴不受力。在巷道变形产重时,可方便拆卸。

3)在回风顺槽顺槽巷道超前支护时,每个门式支架应与相邻的单跨支护装置间用Φ18×64的矿用圆环链条相互连接,防止支护过程中单跨支护装置倾倒,链条上加装防倒紧链器,可实现架间距调节。

4)所有控制褐采用不锈钢产品。立柱液控单向阀采用流量量200 L/min,安全阀采用500 L/min 大流量,开启压力执行技术参数表,每个立柱带一个指针式抗震压力表,控制系统接口均采用KJ 系列。

5)双伸缩立柱门式支星顶梁,外形尺寸3 500 m×400 m×430 m。立柱单根质量613 kg,外径273 m,总长1 680 m。

1.3 门式支架漏液分析

矿山井下恶劣,潮湿、腐蚀的环境,再加上外力作用环境以及液压管路本身承压高,工作面崩管、破管事故时有发生,是影响生产的常见故障。究其原因总结如表2 所示。

表2 门式支架液压支架漏液分析

2 门式支架快速连接头优化设计

为了有效解决管路快速接头使用上的漏液问题,我们对支架的管路接头进行了优化改造。

2.1 改造前设计

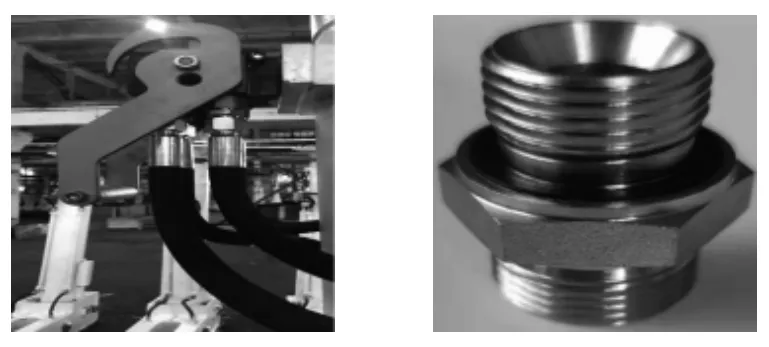

在最初的门式支架样机装配中,将原有的胶管和螺纹连接头安装后,合下供液开关,高压液体通过液压系统,进入液压管路通过连接头后,发现原设计的液压管路连接头出现严重的漏液现象,O 形圈密封不合理,其结构如图2 所示。

图2 原设计液压管路连接头示意图

经过思考讨论研究之后,提出了几种方案措施。严格按照标准要求,选用合格的接头组件高压胶管总成。升级改造乳化泵站由工频改造为变频的运行方式,形成恒压供液系统。将工作面主供液管路由单管供液更改为双管环形供液。从内部进行根本改造,分别尝试改变螺纹连接头的结构,加大螺纹距离,加长连接头等,同时将原接头组件密封件单独使用O形圈密封圈,再连接头上加装聚四氟乙烯高强度密封挡圈配合,由管路单密封改变为管路和连接头双密封,尽量减小密封件与接头组件沟槽的配合间隙,缩小O 形密封圈在高压、反复冲击流体中的挤出量,延长密封件的使用寿命。

2.2 改造后设计

取得明显的效果之后,通过改善O 形圈密封重点改进方案。将管路连接头的形状由之前顶部圆锥体改变为顶部开放圆形,并且在内部加工密封槽放置耐高压橡胶密封圈,使管路和连接头配合达到最佳状态。在多次尝试之后,安装效果良好,密封性更加完善。改造后效果如图3 所示。

图3 改造后液压管路连接头示意图

3 创新点

1)该改进方案中螺纹连接头不仅结构简单,连接方便,还具有良好的密封性。在改进快速连接头密封不合理的过程中,通过改造螺纹连接头本身的密封性能,有效地提高了供液的效率,保证了乳化液的利用率,节省了更换其他的零部件而浪费的更多工时,节省了人力物力,大大降低了生产维修的成本。

2)门式支架液压管路连接头密封效果采用双密封结构。采用了O 形圈密封圈,加装聚四氟乙烯高强度密封挡圈配合,使得管路和连接头双密封,延长了密封件的使用寿命。在多次反复的试用实验之后,该螺纹连接头性能可靠,使用效果良好,保证了供液效果,进一步提高了支架装配的工作效率。

4 结语

经过不断的技术改造,彻底解决了门式液压支架高压管路快速连接头漏液和渗液现象,密封件的更换频次降低95%,大幅度提高了液压系统的可靠性,确保了支架供液正常。升降推移工作正常,大大地提高了工作效率,节省了人工及材料投入成本。结构上的优化降低了生产成本,通过解决局部螺纹连接头的密封性能,从而避免了其他管路等零部件的更换调配,解决了当前存在的问题,最终设计改进的螺纹连接头在未来的应用上具有较好的推广和发展前景。