复掺粉煤灰+改性硅灰高性能水工混凝土试验研究

2021-09-17刘丽梅

刘丽梅 杜 丞

(中国水利水电第十工程局有限公司,四川 都江堰 611830)

水利工程作为重要的能源基础设施,其结构的耐久性也备受关注,受冻融破坏、碱骨料反应、盐类侵蚀、地下水渗透等因素的影响,水工混凝土结构的长期安全和稳定受到严重考验,故需要针对这些特殊环境下的水工结构设计更高性能的混凝土以满足结构对耐久性的要求[1-3]。

据统计,在大部分水利工程建设过程中,会受到碱活性骨料的影响,同时由于许多水工结构位于地下,混凝土结构容易受地下水和土壤所含侵蚀物质的影响,造成结构耐久性大幅降低,为保证工程质量和长期安全稳定,需要对混凝土进行改良,以提高混凝土抑制碱骨料反应和抗盐侵蚀的能力。在抑制碱骨料反应方面,专家学者们提出了利用粉煤灰和硅灰复掺[4-5]、废旧轮胎橡胶粉[6]或者其他辅助胶凝材料[7]进行改善和控制。廖孟柯等[8]专门研究了在盐渍土环境下的混凝土抗盐侵蚀性能,提出添加磨细矿渣掺和物可以有效提升混凝土的抗盐侵蚀能力;王晓波等[9]对比分析了粉煤灰和矿渣粉对水工混凝土抗硫酸盐侵蚀性能的影响,认为水工混凝土在干湿交替地区不宜掺入粉煤灰,但可适量掺入矿渣粉来延缓受侵蚀破坏的作用;王逸然等[10]则研究了不同种类、浓度盐溶液对混凝土的侵蚀损伤情况,并建立了干湿循环次数与损伤变量之间的关系。

本文以粉煤灰+YK-Ⅲ改性硅灰为掺和料,设计了不同水胶比和掺和料掺量下的混凝土配比试验,从强度、渗透性、骨料碱活性以及抗盐侵蚀性四个方面进行了对比分析,以期能为类似地区水利工程建设提供帮助。

1 试验概况

1.1 试验原材料

水泥:P.O42.5R普通硅酸盐水泥,平均密度为3.12g/cm3,比表面积为369m2/kg,初凝和终凝时间分别为154min和207min,3d抗压和抗折强度为29.8MPa和6.1MPa,28d抗压和抗折强度为46.3MPa和8MPa。

粉煤灰:Ⅱ级,密度为2.2g/cm3,比表面积为462m2/kg,细度为5.3%,烧失量为6.4%,需水量为102%,SO3含量为1.1%。

骨料:细骨料为天然河砂松散,堆积密度为1650kg/m3,吸水率为1.1%,孔隙率为37%,细度模数为2.9,含泥量为0.2%,属Ⅱ区中砂;粗骨料粒径为5~20mm,70%~85%为火山灰凝灰岩,具有较强的碱硅酸活性,松散堆积密度为1620kg/m3,吸水率为0.76%,孔隙率为39%,压碎指标为3%,针片状含量为4%,含泥量为0.1%。

外加剂:高性能减水剂和YK-Ⅲ(改性硅灰)高耐久性混凝土矿物外加剂。

水:实验室自来水。

1.2 试验配比

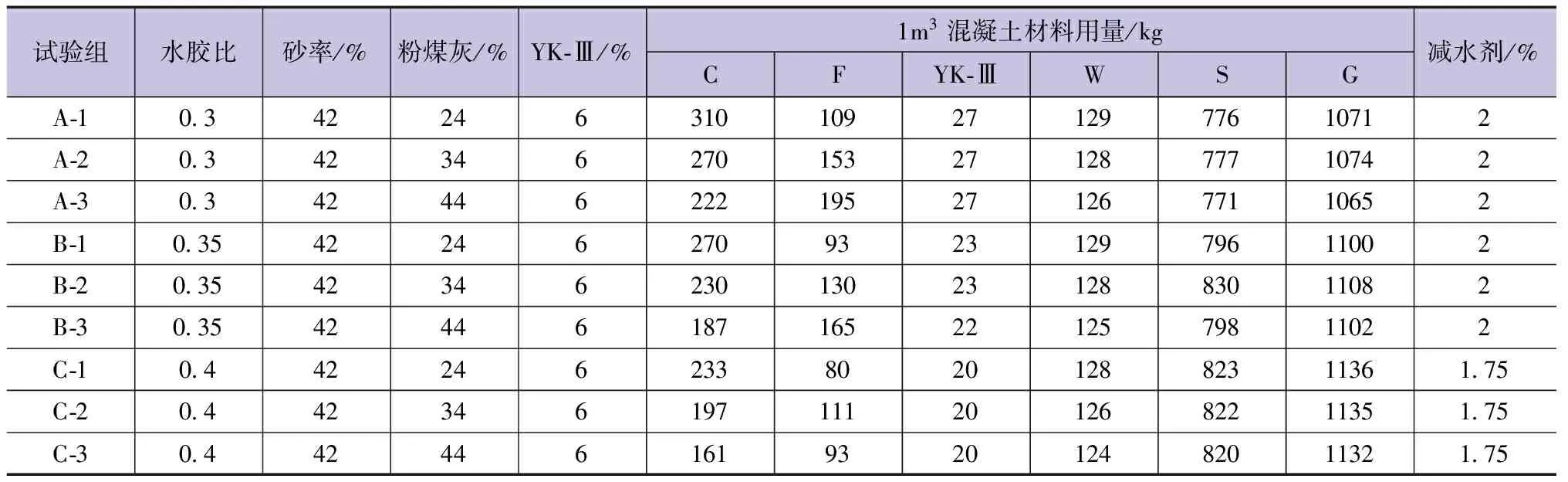

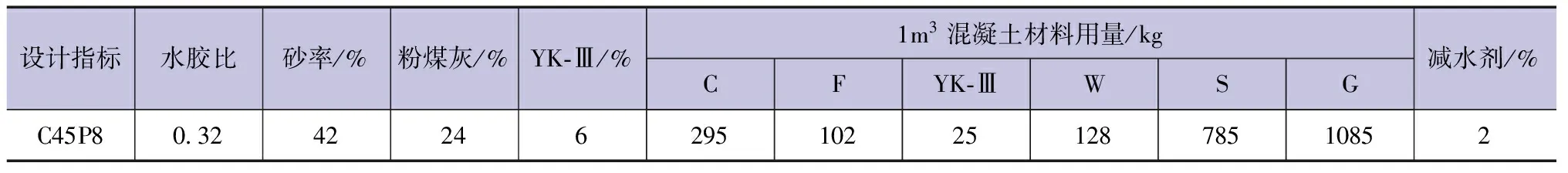

按照C45P8设计指标进行设计,试验共设置三种水胶比(0.3、0.35和0.4)以及三种不同外掺料掺和量(粉煤灰24%+YK-Ⅲ6%、粉煤灰34%+YK-Ⅲ6%、粉煤灰44%+YK-Ⅲ6%),共计3×3=9种试验配比。具体材料用量情况见表1。

表1 试验配比设置情况

1.3 试验内容

根据上述配比拌制混凝土,经标准养护过后,在对应龄期下分别进行强度试验、渗透试验、抑制碱骨料反应试验以及抗硫酸盐侵蚀试验。

2 试验结果分析

2.1 强度试验结果

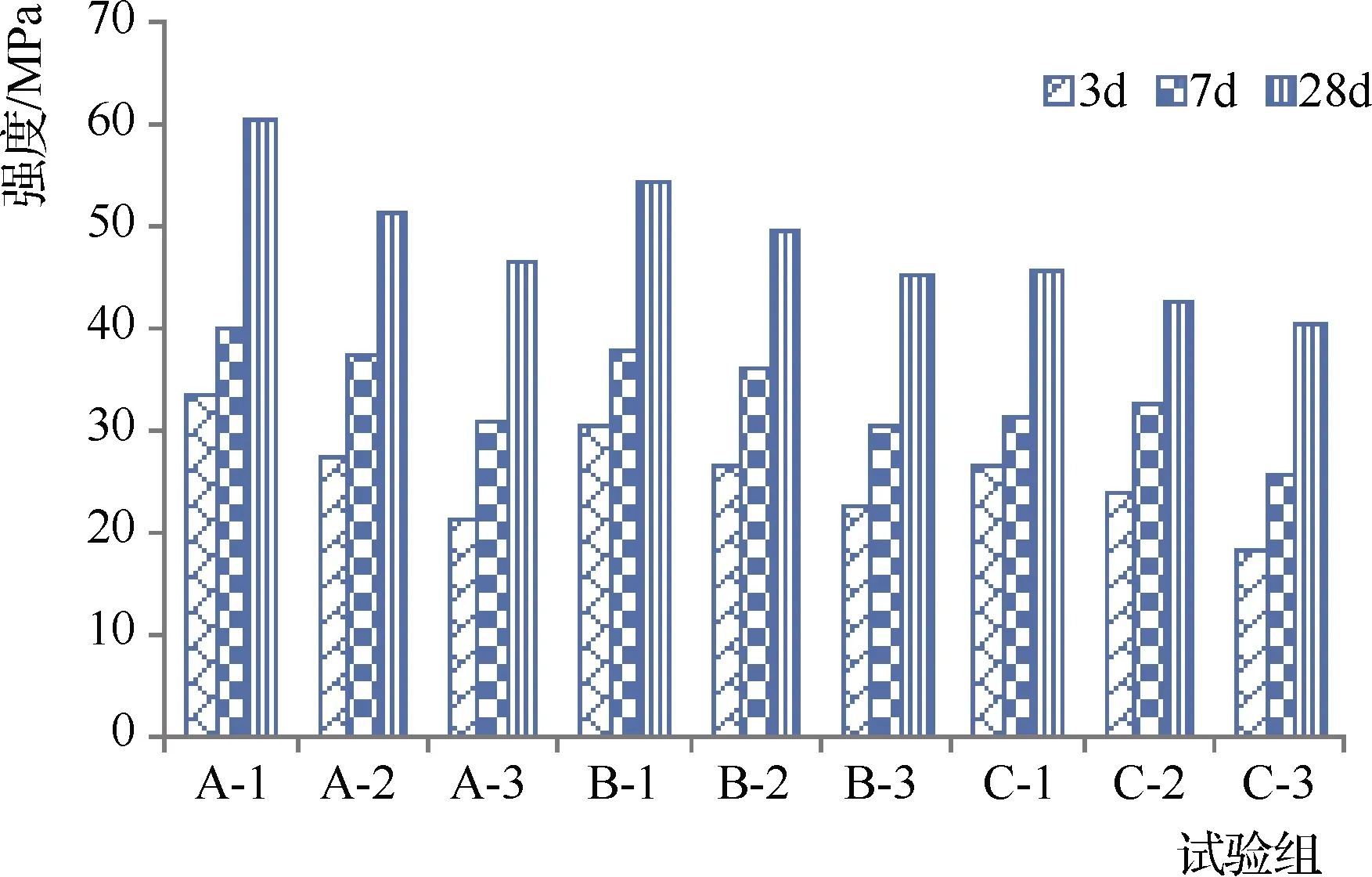

从试验得到的不同实验组不同龄期下的强度特征图(见图1)中可看到:相同水胶比下,随着粉煤灰掺量的增加,混凝土的强度逐渐降低,这是因为粉煤灰等量代替水泥后,混凝土中水泥水化反应减少,导致骨料之间联结力降低,因而强度降低;相同粉煤灰掺量下,水胶比越大,混凝土的强度越低,水胶比过大,会造成混凝土在硬化过程中产生裂隙,从而降低试件的整体强度;当YK-Ⅲ(改性硅灰)的掺量一定时,掺入粉煤灰可以有效改善混凝土的拌和性能,但对于混凝土早期强度有一定影响,对于工程的施工进度不利,因此,应适当控制粉煤灰的掺量。

图1 强度试验结果

2.2 电通量及抗渗试验结果

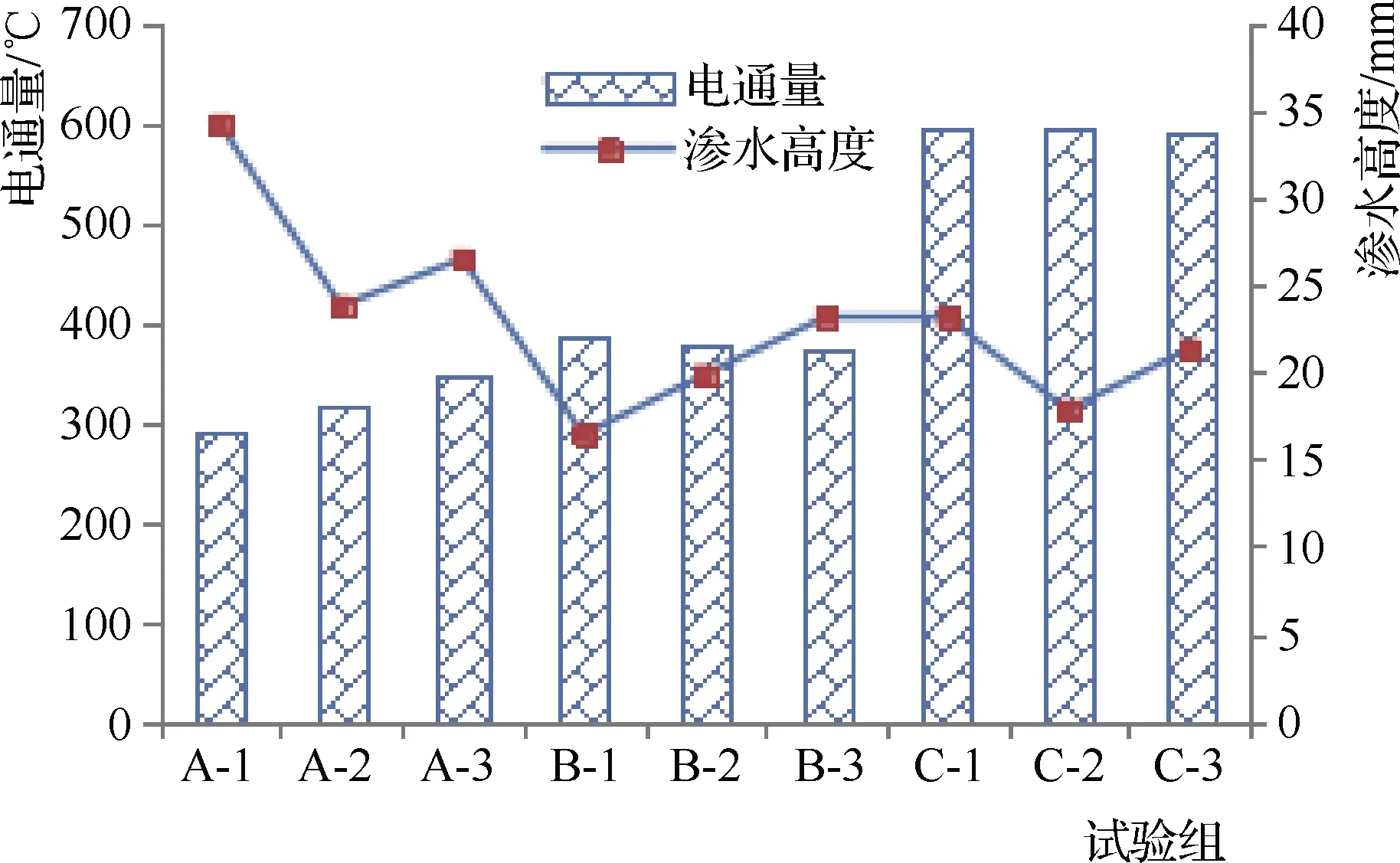

从试验得到的不同实验组电通量和渗水试验结果图(见图2)中可以看到:各试验组混凝土在氯离子溶液中的电通量试验结果介于288~595C,远小于规范要求的1000C,可见,试验设计的高性能混凝土的氯离子渗透性很低,同时,相同水胶比下,粉煤灰掺量对于混凝土的电通量影响不大,但在相同粉煤灰掺量下时,水胶比越大,混凝土的电通量越大,这是因为水胶比越大,在混凝土硬化过程中形成的连通毛细管越多,同时还会增加混凝土中的游离水含量,导致混凝吸收盐水的能力显著增大,因此,高性能混凝土的水胶比一般不建议大于0.35;从渗水试验结果来看,B-1(水胶比0.35,粉煤灰24%+YK-Ⅲ6%)试验组的渗水高度最小,仅为16.41mm,其次为C-2(水胶比0.40,粉煤灰34%+YK-Ⅲ6%),渗水高度为17.83mm,A-1试验组(水胶比0.30,粉煤灰24%+YK-Ⅲ6%)的渗水高度最大,达到34.18mm,可见混凝土的抗渗性不仅与水胶比有关,还与粉煤灰掺量有关,水胶比太小,不利于混凝土的拌和,容易在混凝土中形成孔隙结构,水胶比太大,又容易导致硬化裂隙,粉煤灰的掺入能减少部分用水量并充当填充材料对混凝土的骨料结构进行填充,提高了混凝土的密实性,因而适当掺入粉煤灰可以提升混凝土的抗渗性,但是当粉煤灰掺量过高后,会造成胶凝材料用量过少,导致水化反应不足,同样对混凝土的抗渗性不利。

图2 电通量及抗渗试验结果

2.3 抑制碱骨料反应试验结果

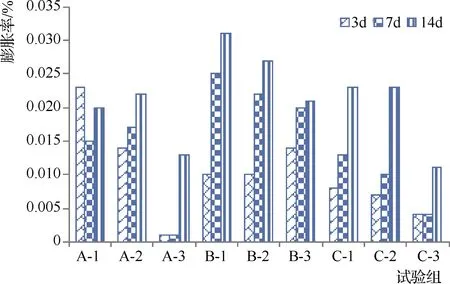

采用快速砂浆棒法测得各试验组在不同龄期下的膨胀率结果(见图3)。受骨料生产限制,在水利工程施工过程中,有时不得不使用碱活性骨料,因此,需要抑制碱骨料反应,在掺入粉煤灰和YK-Ⅲ(改性硅灰)后,混凝土在14d龄期下的膨胀率均未超过0.2%,14d龄期下的最大膨胀率仅为0.031%,而根据以往工程经验,普通标准混凝土试件14d膨胀率为0.24%,因此,掺入粉煤灰+改性硅灰后,能显著降低混凝土的膨胀率,膨胀率降低率均大于75%,这是因为在混凝土硬化阶段,粉煤灰和改性硅灰具有良好的火山灰效应,碱物质的存在使这些掺和料更加活化,能够吸收和消耗混凝土中大量的碱物质,因而可以起到良好的抑制碱骨料反应的效果。

图3 快速砂浆棒法试验结果

2.4 抗硫酸盐侵蚀试验结果

采用“浸泡抗侵蚀性能试验方法”对各组试验混凝土的抗硫酸盐侵蚀性进行评价,并以抗蚀系数大小来评价各试验组的抗硫酸盐侵蚀能力,公式为

k=f侵蚀溶液/f淡水

(1)

式中k——抗蚀系数;

f侵蚀溶液——经硫酸盐溶液浸泡过后的试件抗折强度,MPa;

f淡水——淡水浸泡过后的试件抗折强度,MPa。

从试验得到的各试验组在28d龄期下在不同硫酸盐浓度侵蚀浸泡28d的侵蚀系数对比(见图4)中可以看到:当硫酸盐浓度为1000mg/L时,各试验组的抗蚀系数相差不大,且均大于0.98,表明低硫酸盐浓度对混凝土的强度影响不大,而当硫酸盐浓度为4000mg/L时,A-1组的抗蚀系数最大,为0.96,A-3组的抗蚀系数最小,为0.93,当硫酸盐浓度为10000 mg/L时,A-1组的抗蚀系数最大,为0.92,B-2组的抗蚀系数最小,为0.89,当硫酸盐浓度为20250mg/L时,A-1组的抗蚀系数最大,为0.89,B-3组的抗蚀系数最小,为0.84;从整体上看,随着硫酸盐浓度的增加,混凝土的抗蚀系数在逐渐减小,表明受到的侵蚀越来越严重;硫酸根离子进入混凝土与水泥基产生化学反应生成具有膨胀性质的石膏、钙矾石等物质,一旦膨胀力超过混凝土自身抗拉强度,则容易导致混凝土产生裂缝,而后造成更多的硫酸根离子进入混凝土进行反应,从而形成恶性循环,因此,当环境中硫酸盐浓度一定时,应尽可能减少混凝土中碱含量,同时减少水化氯酸钙的含量(即可适当减少水泥用量,用粉煤灰和改性硅灰做等量替代),但是,当粉煤灰超过一定量时,会造成水化反应不足,同样会影响混凝土的密实性,从而影响其抗硫酸盐侵蚀能力;如以抗蚀系数0.8来评价混凝土抗盐侵蚀能力是否合格,可以发现,各试验组的抗硫酸盐侵蚀系数均大于0.8,表明本文提出的高性能混凝土具有较好的抗盐侵蚀能力。

3 试验结论

根据上文分析结果,从强度、抗渗性、抑制碱骨料反应效果以及抗硫酸盐侵蚀能力等各项因素综合考虑,认为A-1试验组的综合性能最佳:即水胶比为0.3,粉煤灰24%+YK-Ⅲ6%,在此配比下混凝土具有最好的强度、抗氯离子渗透和抗硫酸盐侵蚀等特性,同时抑制碱骨料的性能也较佳,故推荐此配合比作为高性能水工混凝土的设计配比,供施工单位参考选用。考虑到实际施工过程中混凝土拌制存在水量损失以及泵送性能等因素,对该配比再进行适当优化,得到高性能混凝土的设计配比(见表2)。

表2 高性能水工混凝土推荐设计配比

4 结 语

对不同水胶比下复掺粉煤灰+改性硅灰的高性能水工混凝土进行了配比试验研究,从强度、渗透性、抑制碱骨料反应效果以及抗硫酸盐侵蚀能力等多个方面对比分析了不同水胶比和掺和料掺量的混凝土性能,认为在改性硅灰含量一定的情况下,高性能水工混凝土的水胶比和粉煤灰掺量均不宜过大,当水胶比为0.3时,粉煤灰24%+改性硅灰6%的综合性能最好,可为指导工程实践提供帮助。