单宁/增韧紫胶树脂复合涂膜的制备及其防蚀性能

2021-09-16李春吟孙彦琳刘义稳雷福厚

李春吟, 李 坤, 孙彦琳, 刘义稳, 张 弘, 雷福厚

(1.中国林业科学研究院 资源昆虫研究所;国家林业和草原局特色森林资源工程技术研究中心,云南 昆明 650224; 2.昆明理工大学 化学工程学院,云南 昆明 650500; 3.五峰赤诚生物科技股份有限公司;国家林业和草原局五倍子高效培育与精深加工工程技术研究中心,湖北 宜昌 443413; 4.广西民族大学,广西林产化学与工程重点实验室,广西林产化学与工程协同创新中心,广西 南宁 530006)

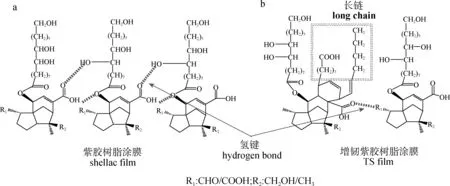

紫胶(SHL)树脂是紫胶虫分泌的一类兼具热塑性和热固性的天然树脂,因其具有较好的可降解、耐磨、耐油、疏水以及成膜性和较低的介电性能等[1-2],加工后可应用到食品、医药、军工、电子、涂料等领域,用作水果保鲜剂[3-4]、药物包衣[5-6]、木材或金属的防腐蚀涂料[7-9]。作为一种天然绿色涂料,SHL树脂易于成膜,使用时挥发性有机化合物(VOCs)的量较低;但是由于其结构的规整性,涂膜性脆,而且和所有涂料一样对涂装表面的洁净度要求较高,尤其金属表面存在锈蚀点时不利于涂装及延长防护时间。单宁是一类来源广泛的天然可再生的复杂高分子多元酚类化合物,与生物碱、酶、金属离子等反应活性高[10-12],其结构中含有较多酚羟基,可以与Fe离子(二价或三价)快速络合形成稳定络合物,有效地控制金属锈蚀过程中γ-FeOOH晶相向Fe3O4晶相转变,起到稳定锈层的作用,通常作为转锈剂用于带锈防蚀[13-14]。研究人员围绕单宁与金属离子反应活性高的特性,在单宁防蚀领域做了诸多研究[15-18]。如以单宁酸钝化处理镀锌层使之具有更好的耐腐蚀性[19];或是将单宁酸与磷酸复配用作锈层转化剂[20],以及将单宁和镧系金属结合制成“单宁酸镧”缓蚀剂[21];或是利用单宁酸的酸性以及单宁与金属离子间的鳌合作用提高金属表面抗蚀能力。为解决SHL树脂性脆、在金属表面易发生开裂、脱落等问题,前人通过马来酸酐改性或添加增塑剂来提高SHL树脂的韧性[8-9];但马来酸酐与SHL树脂酯化反应易使SHL树脂交联、固化为不溶不熔物,失去热加工性能;而增塑剂引入仅是物理掺和,会使SHL树脂力学性能下降。本工作以桐油酸(EA)对SHL树脂中不饱和双键进行加成,引入长碳链结构,增加其韧性;在对制得增韧紫胶(TS)树脂结构和反应方式进行解析的基础上,向SHL和TS树脂中引入单宁酸(TA)制备SHL-TA和TS-TA复合涂膜,并通过涂膜静态接触角、附着力、电化学工作站等探究EA改性,以及TA引入对SHL树脂防蚀性能的影响;通过耐中性盐水及耐中性盐雾时间测试优选最佳的涂膜防蚀体系,以期为单宁和SHL树脂在金属防蚀领域的应用提供参考。

1 实 验

1.1 原料、试剂与仪器

紫胶(SHL)片胶,绿春虫胶厂;五倍子单宁,五峰赤诚生物科技有限公司;桐油酸(EA),安徽省瑞芬德油脂深加工有限公司。4-二甲氨基吡啶(DMAP)、N,N-二甲基甲酰胺(DMF)、石油醚、丙酮、95%乙醇、氯化钠,均为市售化学纯;四氢呋喃(THF),分析纯。马口铁片(120 mm×25 mm),附着力测试铁块(直径50 mm,厚度10 mm),附着力测试铝制定子(直径20 mm),睿德涂装科技(上海)有限公司;高强度丙烯酸结构胶,东莞市卫力固胶黏制品有限公司。

Discovery DHR-2型旋转流变仪,美国TA公司;Tenson27型傅里叶变换红外光谱(FT-IR)仪、Bruker 400M型核磁共振波谱(NMR)仪,德国布鲁克公司;BN- 60精密型盐雾试验机,上海微川精密仪器有限公司;AT-M型附着力测试仪,睿德涂装科技(上海)有限公司;Theta Flex型光学接触角测量仪,瑞典百欧林科技有限公司;AUT302N型电化学工作站,瑞士万通公司;Vicotek TDAmax型科研级多检测器凝胶渗透色谱(GPC),英国马尔文公司。

1.2 增韧紫胶树脂的制备

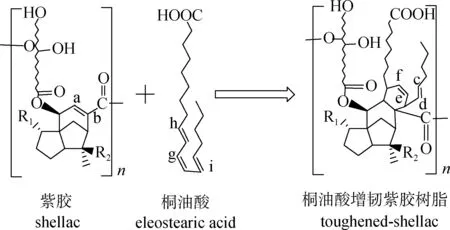

1.2.1EA增韧SHL树脂 按SHL/EA质量比6 ∶1、 3 ∶1和1.8 ∶1分别称取相应质量的EA,与12 g SHL树脂以及0.3 g DMAP置于洁净的250 mL单口烧瓶中,加入4 mL的DMF,降低体系黏度;将反应体系升温至110 ℃,待SHL树脂完全熔融,维持110 ℃敞口搅拌计时反应2 h,反应过程见图1。待反应结束后,缓慢向体系中注入适量沸水,在热水浴条件下超声波辅助并搅拌洗涤,重复洗涤3~4次;然后加入石油醚,在热水浴条件下超声波辅助并搅拌洗涤3~4次。在48 ℃的真空干燥箱中将产物干燥12 h后,取出并称量样品质量,即得增韧紫胶(TS)树脂。

图1 桐油酸增韧紫胶树脂的反应过程

1.2.2TS涂膜 分别取适量的SHL和TS加入到95%乙醇溶液中,室温下搅拌至完全溶解,制得质量分数21%的涂膜液,备用。取一定体积涂膜液倒入一次性塑料培养皿(直径10 cm)中,在40 ℃鼓风干燥箱中充分干燥,制得厚度为(0.9±0.1) mm的TS膜(或SHL膜),备用。

1.3 增韧紫胶树脂的表征

1.3.1FT-IR分析 将少量制得的TS树脂加入烘干的KBr中研磨均匀,用Tenson27型傅里叶红外光谱仪进行红外分析。

1.3.2GPC分析 流动相为THF,流速0.3 mL/min,柱温35 ℃,标样测试范围为0.58×103~21.7×103。

1.3.313C NMR分析 以二甲基亚砜为溶剂进行分析。

1.3.4TS涂膜性质 将制得的TS膜裁剪成细条(5 mm×25 mm),参照GB/T 1040—1992《塑料拉伸性能试验方法》在室温下用DHR-2型旋转流变仪进行拉升测试,拉伸速率为100 μm/min。将制得TS膜裁剪为宽约 10 mm 的细条,采用Theta Flex型光学接触角测量仪进行涂膜静态接触角测定,测试时,先用无尘布擦拭样品测试面,并将其固定在水平测试台上,用坐滴法进行测试,记录测试结果。测试液为去离子水,每次测试液滴体积为5 μL,移液枪的吸液/滴液速率为20 μL/s,滴液架移动速度为100 mm/min,记录时间为14 s。

1.4 单宁酸/增韧紫胶树脂复合涂膜的制备

1.4.1复合涂膜液的制备 分别取适量的SHL和TS加入95%乙醇(0.3 mol/L的氨水)溶液中,制得质量分数21%的涂膜液。按溶质TS质量的0.5%加入单宁酸(TA),在室温下搅拌20~30 min,制得0.5% TA/SHL和TA/TS树脂复合涂膜液。

1.4.2涂膜基材的预处理 在超声波条件下,将马口铁片(25 mm×125 mm)用丙酮浸泡10~15 min,除去表面油污,再用去离子水冲洗干净,置于80 ℃鼓风干燥箱中进行干燥,备用。用200目砂纸将金属块(直径50 mm)表面的浮锈打磨干净,再用去离子水冲洗表面浮锈,随后参照马口铁片预处理方法进行除油污、干燥处理,备用。

1.4.3复合涂膜制备 用25 mm的洁净毛刷蘸取制备的复合涂膜液对洁净马口铁片和金属块进行涂装,分别采用悬挂和水平放置的方式在室温下进行干燥,涂膜达到表干后(约2 h),置于80 ℃的鼓风干燥箱中,加热固化12 h,即制得用于性能测试的涂膜,厚度约为(39.45±2.55) μm,备用。

1.5 涂膜耐腐蚀性分析

1.5.1涂膜附着力测试 参照ISO 4624/16276-1—2007,用AT-M型附着力测试仪以拉开法测定涂膜在锈蚀金属块表面的附着力。用高强度丙烯酸树脂结构胶将铝制锭子(直径25 mm)黏结到金属块涂膜上,在室温下干燥固化24 h后,制得附着力测试样块。按照测试说明安装附着力测试样块,选择合适的测量模式后,旋紧液压阀,缓慢加压,直至铝制锭子脱落,记录压力值(以测试区域内涂膜与基材大范围破损作为选取数据标准)。

1.5.2电化学工作站测试 将长约100 mm的细导线焊接到10 mm×10 mm金属片上,以金属片的非焊接面作为测试面,其余部位用绝缘胶包裹住,确保金属片边缘处以及金属片和导线焊接部位被绝缘胶完全覆盖。在室温下干燥固化后,用万用表全面检视封装部位,确保无漏电现象。将制备好的电极浸泡到1.5.1节中制备的复合涂膜液中1~2 min后取出,在室温下悬挂晾干,转移到80 ℃的烘箱中加热固化12 h,得到用于电化学工作站测试的工作电极。

将工作电极浸泡到质量分数3.5%的NaCl溶液中,每间隔24 h测定试样的电化学阻抗、极化曲线。由于极化易对涂膜造成破坏,测量顺序为先测电化学阻抗后测极化曲线。在恒电位(Vocp)模式下对试样的电化学阻抗进行测试,测试频率范围为0.01~100 000 Hz。然后,采用线性扫描法于-1~1 V扫描区间内进行极化曲线测试。

1.5.3耐中性盐水测试 参照GB/T 1733—1993《漆膜耐水性测定法》对涂膜进行处理,测试涂膜在3.5% NaCl 溶液中的耐中性盐水性。将松香/石蜡(质量比1 ∶1,下同)熔融混合后作为涂膜边缘的密封液,沿涂膜边缘进行封装,封装宽度约为5 mm(设置3个平行样)。然后将测试样置于洁净的250 mL烧杯中,注入适量3.5% NaCl溶液,确保涂膜2/3浸泡在溶液中。测试过程中及时观察并记录涂膜起泡、起皱或是锈蚀的时间,并以此作为测试终点。

1.5.4耐中性盐雾(NSS)测试 参照GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》,用BN- 60精密型盐雾试验机测定涂膜耐中性盐雾性能。测试样(设置3个平行样)仅保留涂膜区域,其余部位用松香/石蜡熔融液进行密封。将样品置于中性盐雾测试箱中,设置压力桶的压力为0.3 MPa,工作温度为35 ℃,测试液为5% NaCl溶液。测试过程中及时观察并记录涂膜起泡、起皱或是锈蚀的时间,并以此作为测试终点。

2 结果与讨论

2.1 增韧紫胶树脂的结构表征

2.1.1GPC分析 通过凝胶色谱法对增韧紫胶(TS)树脂的相对分子质量进行测定,SHL/EA质量比6 ∶1、 3 ∶1和1.8 ∶1的TS样品TS-1、TS-2及TS-3的重均相对分子质量(Mw)分别为3 430±135.3、 3 323±94.5和3 640±183.6,较紫胶(SHL)树脂(Mw为2 817±49.3)均有显著提升。Mw增加的范围大致为500~800,说明桐油酸(EA)接枝到了SHL树脂结构中。

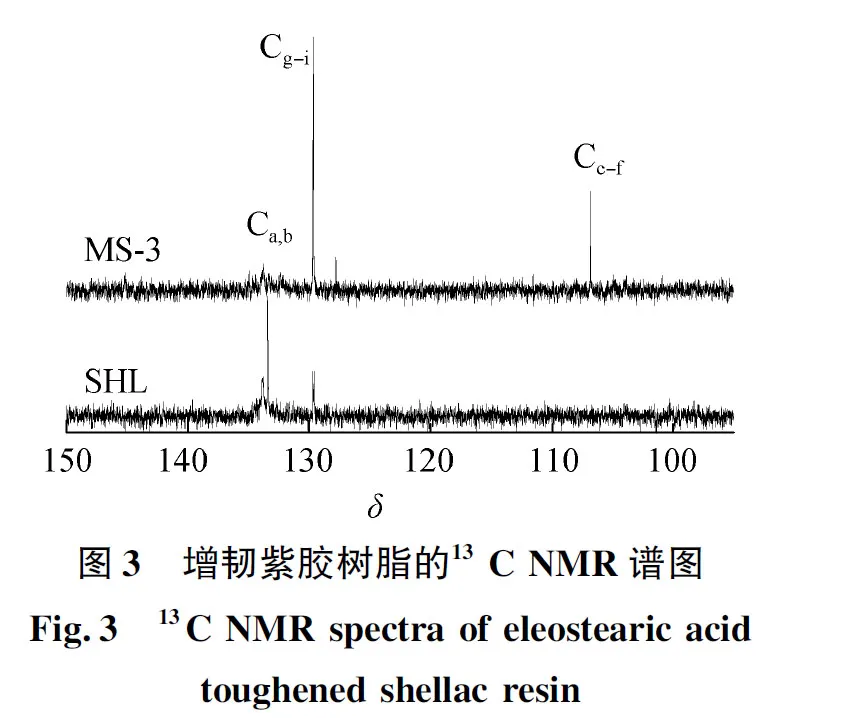

2.1.313C NMR分析 利用13C NMR对SHL树脂以及TS树脂结构进一步解析,结果见图3。由图3可知,δ100~150的特征峰分别对应SHL树脂和TS-3树脂结构中的碳碳双键,TS-3树脂Ca和Cb碳位(δ135)的共轭双键峰较SHL树脂明显减弱,而δ106处形成新的非共轭双键,对应TS-3中Cc~f碳位的非共轭双键结构。进一步证实了在EA对SHL树脂的改性过程中,消耗了彼此结构上的共轭双键,并形成新的非共轭双键,该特征和Diels-Alder加成较为相似。

同时,由于SHL树脂拥有众多反应活性位点,如—COOH、—OH以及共轭双键等,导致改性过程中还可能发生SHL和EA的酯化加成,因而较好地保留了EA结构中的共轭双键结构,即TS-3在δ129~130有较强的共轭双键特征峰,可能对应着EA中Cg~i碳位的共轭双键。结合红外的表征结果,由此确定EA主要通过Diels-Alder加成对SHL树脂进行了改性。

2.2 增韧紫胶树脂涂膜的性能分析

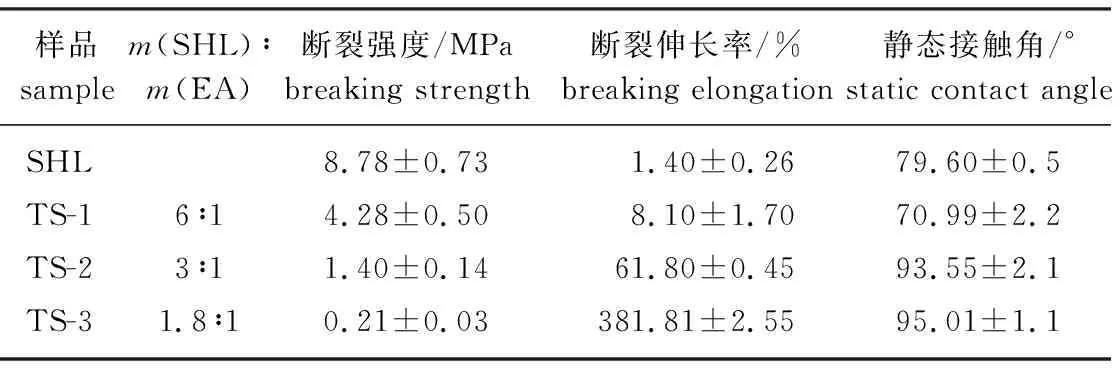

2.2.1拉伸性能测试 对TS树脂涂膜进行拉伸测试,结果见表1。由表1可知,经EA改性后紫胶树脂的韧性明显改善,具体表现为随着EA引入量的增加,膜的断裂伸长率逐渐增加,韧性逐渐增加。SHL树脂膜的断裂强度为8.78 MPa,但是断裂伸长率仅为1.40%;通过EA的引入,TS树脂膜的断裂伸长率明显提高,TS-3膜断裂伸长率高达381.81%。

表1 增韧改性紫胶树脂拉伸和静态接触角测试

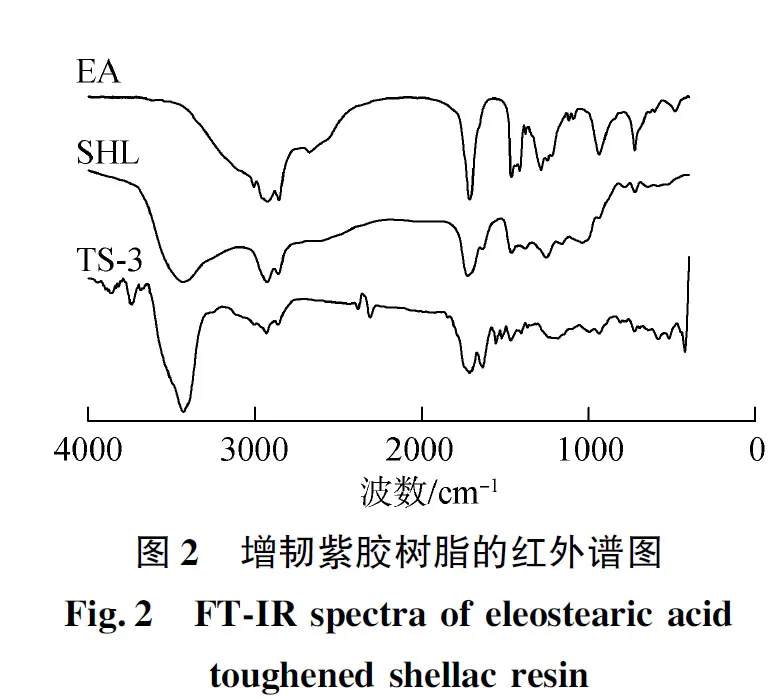

由图2分析可知,SHL树脂分子之间的氢键作用使其在3423 cm-1处产生了强吸收,而随着EA接枝的增大,TS-3在3507 cm-1处出现O—H分裂峰,且部分失去氢键作用的游离羟基O—H平移到3863和3740 cm-1处。EA的引入,在SHL树脂单体或分子之间,嵌入了新的链状分子,在SHL树脂之间形成了新的“屏障”(图4(b)),并在客观上打破了原有的规整排列,增大了SHL树脂形成分子间作用力的空间位阻,导致部分羟基参与的氢键等分子间作用力减弱[22]。因而引入EA后,SHL树脂膜的断裂伸长率从1.40%升高至8.10%(TS-1膜),继续增加EA用量,断裂伸长率甚至高达381.81%(TS-3膜)。

图4 紫胶树脂膜(a)和桐油酸增韧紫胶树脂膜(b)的示意图

2.2.2静态接触角测试 防腐蚀涂膜的疏水性越好,对金属防腐蚀能力越好。对TS树脂涂膜的表面接触角进行测试,由表1可知SHL、TS-1、TS-2和TS-3涂膜的静态接触角分别为(79.6±0.5)°、(70.99±2.2)°、(93.53±2.1)°和(95.01±1.1) °。可以看出,随着EA的引入及引入量的增加,涂膜的疏水性先减小后增加。这是由于EA结构中同时含有亲水性的—COOH和疏水性的长链结构,两者之间存在竞争特性,使TS树脂涂膜的疏水性随着EA引入量的变化而变化。当EA引入量较少时,亲水性的—COOH 占据主导,使改性涂膜显现亲水性,表现为TS-1的疏水性较SHL有所降低;随着EA引入量逐渐增加,长链的疏水性超过—COOH的亲水性,使涂膜表面疏水性较SHL树脂明显提高,表现为TS-2和TS-3的疏水性均高于SHL。

2.3 复合涂膜的防腐蚀性能测定

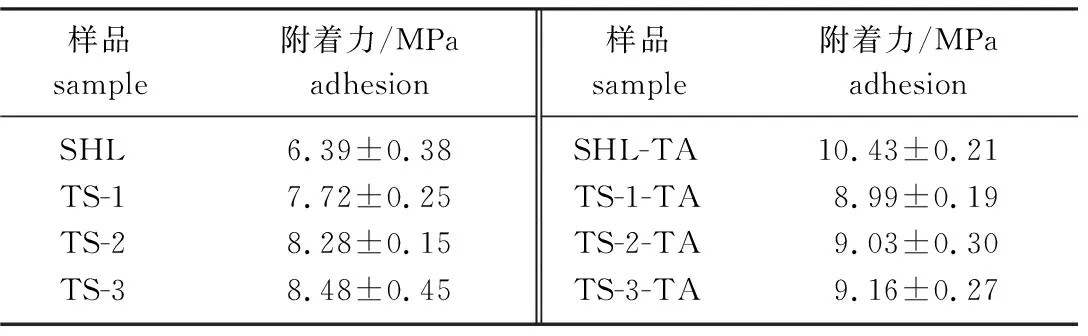

2.3.1改性膜附着力测试 SHL树脂、TS树脂以及二者与单宁复合涂膜在锈蚀金属表面的附着力测试结果见表2。由表2可知,EA的引入增强了紫胶树脂在锈蚀金属表面的附着力。在此基础上,向SHL或TS中添加0.5% TA制得复合涂膜,进一步改善了涂膜在带锈金属表面的附着性能。其中以SHL-TA的附着力提高的最为显著,附着力从6.39 MPa升高至10.43 MPa。这得益于TA和金属表面的金属离子络合,通过络合增强涂膜与基材之间的连接性,起到“锚点”固定作用,使得涂膜在锈蚀金属块表面的附着力有了明显增强[23]。

表2 桐油酸增韧紫胶树脂涂膜在锈蚀金属表面的附着力测试结果

2.3.2涂膜电化学工作站测试 EA改性和TA的引入分别提高紫胶树脂疏水性以及在锈蚀金属表面附着力。将SHL涂膜浸泡到3.5% NaCl溶液中,利用电化学阻抗谱进一步研究TA对SHL涂膜耐蚀性的影响,结果见图5(a)和(b)。通常电化学阻抗谱中一个圆弧为一个时间常数,其大小即为紫胶树脂膜的阻抗模值,阻抗模值越大,电荷越难通过,即涂膜的耐腐蚀性越好[24-26]。在浸泡初期紫胶树脂涂膜在高频区仅有一个较大容抗弧,即只有一个时间常数,由Bode图(图5(c))可得紫胶树脂涂膜的阻抗模值(Z)为607 MΩ。但随着SHL涂膜在NaCl溶液中浸泡时间延长至24 h时,阻抗模值大幅下降,为450 kΩ;其阻抗谱中出现了2个时间常数,由一个阻抗弧和一个Warburg阻抗(即在阻抗谱中出现45°的曲线)构成。在Fernndez-Snchez等[27]的研究中证明Warburg阻抗仅出现在腐蚀中期,这是由于腐蚀介质通过孔隙渗透到涂膜内部,在基材上形成点蚀,通过“切向扩散”进一步腐蚀基材。而向紫胶树脂中引入TA得到的SHL-TA涂膜,在浸泡初期仍和SHL涂膜一致,具有较高的阻抗模值,且随着浸泡时间的延长,SHL-TA涂膜的阻抗谱仅显示一个时间常数,且其阻抗谱呈现的阻抗模值并未降低;浸泡时间达48 h时,涂膜的阻抗模值仍为7.88 MΩ。由此可知,单宁酸的引入改善了紫胶树脂膜的耐腐蚀性能。

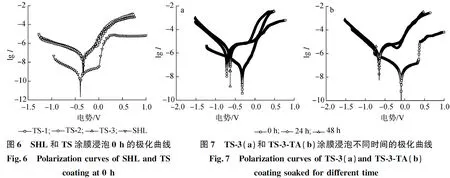

对比SHL与TS涂膜在3.5% NaCl溶液中浸泡0 h时的极化曲线(图6),结果发现SHL、TS-1、TS-2和TS-3的腐蚀电位(Ecorr)分别为-0.39、-0.34、-0.33和-0.32 V,可以看出SHL涂膜的腐蚀电位明显低于TS涂膜;且随着EA引入量增加,TS的腐蚀电位逐渐正移。这是因为通过Diels-Alder加成将EA中的长碳链引入到紫胶树脂结构中,使涂膜的腐蚀电位正移,涂膜的耐腐蚀性明显提高。因此,通过EA对紫胶树脂进行增韧改性,可以明显提高涂膜的耐腐蚀性,而且以TS-3体系的耐腐蚀性能最佳。

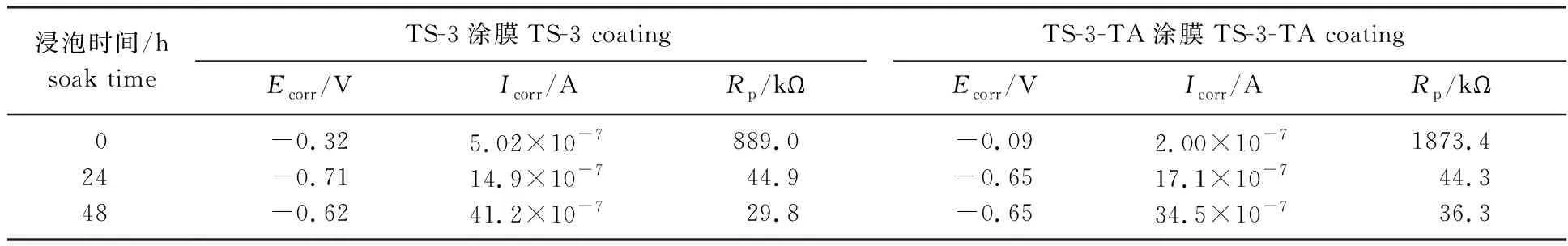

向紫胶树脂中引入TA或EA对紫胶树脂进行改性,分别以提高SHL涂膜在金属基材上的附着力和涂膜的疏水性的方式来提升紫胶树脂涂膜的耐腐蚀性。将这两者进行结合,制得单宁酸/增韧紫胶树脂复合涂膜(TS-TA)。将TS-3-TA和TS-3涂膜分别浸泡到3.5% NaCl溶液中,对比不同浸泡时间的极化曲线,结果见图7,相关参数见表3。

由图7可知,TS-3-TA涂膜在浸泡0 h时的Ecorr为-0.09 V,极化电阻(Rp)为1 873.4 kΩ,明显大于TS-3涂膜,说明TS-3-TA涂膜的抗腐蚀能力更强。随着在3.5% NaCl溶液中浸泡时间延长,涂膜被腐蚀程度加剧,腐蚀电流逐渐增大。同时,2种涂膜体系的极化电阻均逐渐减小,涂膜的腐蚀电流也随着增大。当浸泡时间达到48 h时,TS-3-TA涂膜的极化电阻明显高于TS-3涂膜;而且,TS-3-TA涂膜的腐蚀电流明显低于TS-3涂膜。综合考虑Ecorr、Icorr以及Rp,可知将单宁酸和桐油酸进行结合制备的单宁酸/增韧紫胶树脂涂膜,其耐腐蚀性得到了较为明显的改善。

2.3.3耐中性盐水和耐中性盐雾测试 通过对SHL、TS和TS-TA涂膜的分析,可以直观地看出SHL涂膜干燥后自然开裂,引入EA对SHL树脂进行增韧后,解决了SHL涂膜干燥过程中自然开裂的问题,有利于提高SHL树脂涂膜的防蚀性能。通过电化学极化曲线测试可知,EA和TA共同作用有利于提高涂膜的防蚀性能,由表3可得,浸泡48 h时,TS-3涂膜的极化电阻仅为29.8 kΩ,而TS-3-TA涂膜达到36.3 kΩ,即TS-3-TA涂膜防蚀性能要高于TS-3涂膜。通过耐中性盐雾(NSS)时间及耐中性盐水时间比较SHL、TS以及TS-TA的耐腐蚀性差异,结果见表4。从表中可知由于溶剂的差异,醇体系下各涂膜的耐中性盐雾时间(NSS)以及耐中性盐水时间较为稳定;但碱体系下制得的SHL和SHL-TA涂膜在干燥过程中开裂,引入桐油酸后这一问题得到明显改善,且随着桐油酸引入量的增加涂膜体系的耐腐蚀性又得到明显提升。综合比较两种溶剂体系涂膜的耐蚀时间,可得最佳的防蚀涂膜为碱体系中制备的TS-3-TA涂膜,其耐中性盐水时间为120 h,耐中性盐雾时间为168 h。

表3 TS-3和TS-3-TA涂膜浸泡不同时间的极化曲线参数1)

3 结 论

3.1采用桐油酸(EA)对紫胶(SHL)树脂进行增韧改性,制得增韧紫胶(TS)树脂,通过GPC、FT-IR、13C NMR 对其结构进行表征。分析结果表明:EA以Diels-Alder反应,即双烯加成的方式接枝到SHL树脂结构中,EA长链结构的引入,一方面破坏了SHL树脂的规整结构,另一方面,长链结构起到“屏蔽”作用,降低了SHL树脂分子间原本的氢键作用,且随着EA引入量的增加,SHL树脂的韧性逐渐增强、疏水性增加,其中TS-3涂膜的断裂伸长率可达381.81%、静态水接触角达95.01°。

3.2向SHL树脂中引入单宁酸(TA)或是通过EA进行增韧改性,分别提高了SHL树脂涂膜在金属基材上的附着力和涂膜表面的疏水性,以此提高SHL树脂涂膜的防蚀特性。将TA和EA 2个因素结合制得的单宁酸/增韧紫胶树脂复合涂膜,展现了较好的防蚀特性,其中TS-3-TA涂膜防蚀性能最佳,在3.5% NaCl中浸泡48 h后,涂膜的极化电阻仍有36.3 kΩ,优于其他涂膜。在碱体系中制备TS-3-TA涂膜,其耐中性盐水时间为120 h,耐中性盐雾时间为168 h。