变速箱铝合金后盖开裂故障原因探查及整改

2021-09-15赵娜梁豪

赵娜 梁豪

摘 要:本文针对某主机厂反馈多起某变速箱铝合金后盖壳体开裂故障,进行了有限元计算及静扭台架试验,结果均显示壳体安全。为了进一步探查故障产生的原因,进行了不同车型不同悬置方式的整车路试,确定低速行驶过程中猛的挂倒档这种误操作产生的冲击是导致壳体开裂的主要原因,悬置选择不合理是壳体开裂的次要原因,同时对该壳体进行了改进,有限元计算结果显示,改进效果非常明显。

关键词:后盖;故障;路试;改进;有限元计算

中图分类号:U463.212 文献标识码:A

0 引言

随着主机厂对于整车振动、噪音等要求的不断提升以及国六发动机的普及,越来越多的主机厂将主悬置布置在变速箱后盖壳体或变速箱壳体上,在实际匹配时,整车厂没有对悬置经过系统性的分析与研究,造成了变速箱各个壳体开裂的故障,严重影响公司的口碑。本文通过对变速箱悬置后盖开裂的研究,为以后的变速箱悬置壳体开裂研究提供方向和数据积累。

1 问题现象

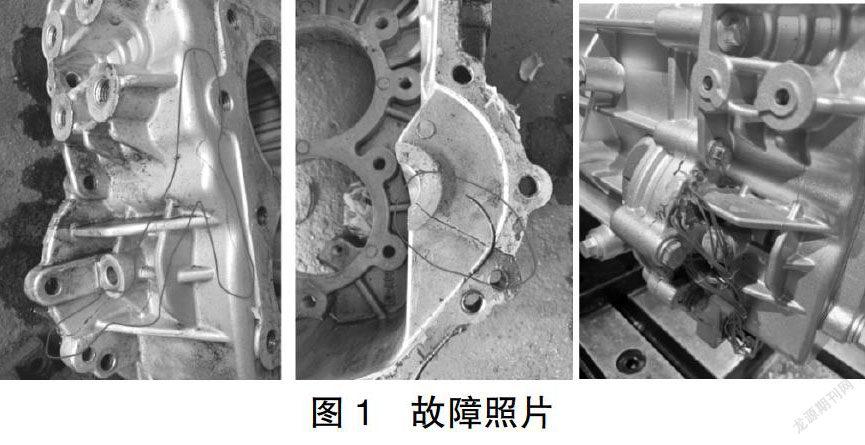

成都大运反馈多起某变速箱铝合金后盖壳体裂纹漏油故障,均为云内D25发动机、一体式悬置。其中杭州4起、其它地区6起,散发故障。具体部位如下图所示:

2 原因分析

故障后盖非同一批次,排除质量问题。静扭计算显示后盖在挂前进档和倒档时均安全,静扭实验显示在扭矩持续加载至1 160 Nm时,壳体并未产生裂纹,完好。

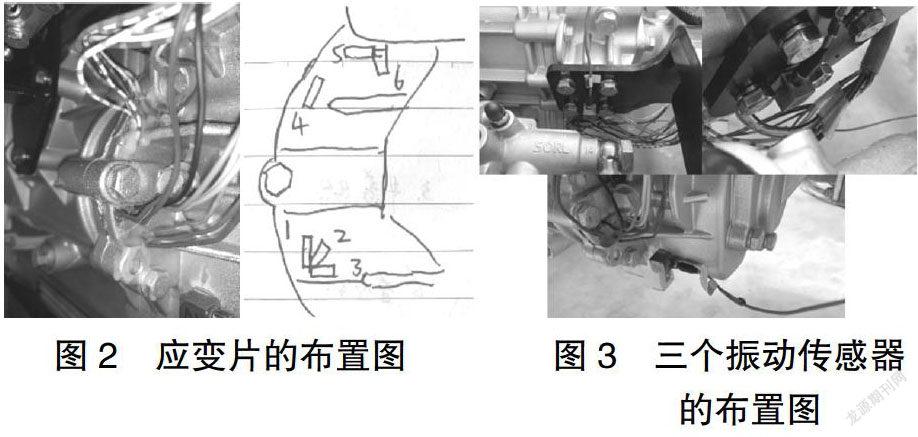

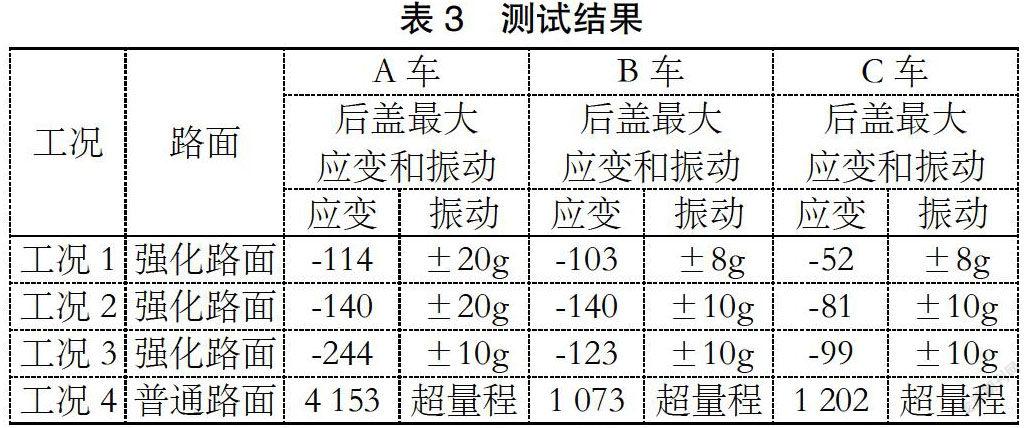

为了进一步控查故障原因,进行整车各工况路试,并对比悬置方式对后盖应变的影响,测试车型如表1所示。

2.1 测试车型

路试能更好的反映整车配置对后盖开裂位置应力的影响,通过试验分别测试四种工况(表1),排查出实际整车工作时最为恶劣的工况。对同车不同悬置情况进行整车测试,对比悬置方式不同,对后盖开裂位置应变和振动的影响。

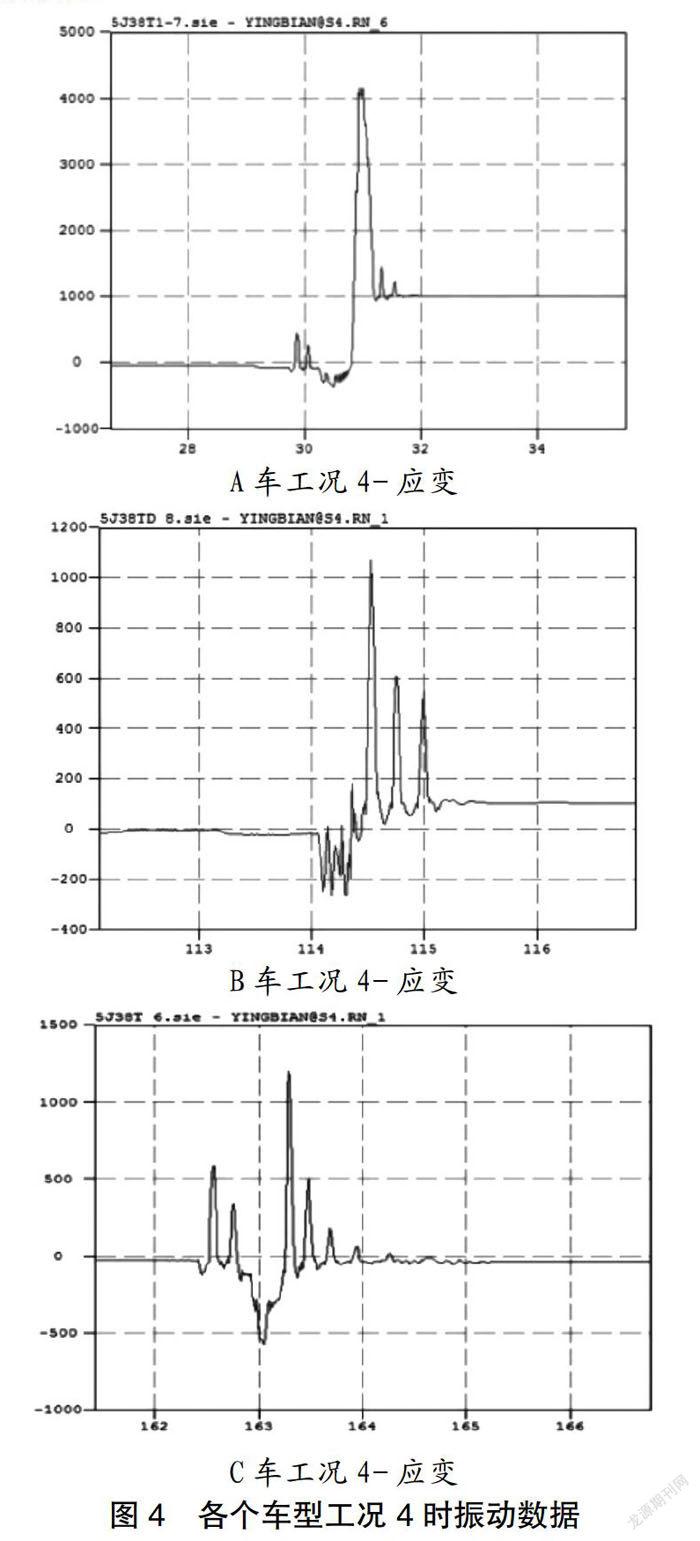

三种车型正常前进档和倒档行驶时,应变都很小。A车在前进档时,振动大于B车和C车,这是因为整体式悬置对于变速箱的约束略弱于分体式悬置。在低速行进中由一档快速挂倒档时产生瞬间冲击力,应变突增,A车应变增至4 153,这种误操作工况最为恶劣,是后盖开裂的主要原因。

同等工况下,C车变速器后盖应变和振动均明显小于A车,误操作工况应变降幅达70%以上,明显优于整体式悬置,悬置选择不合理是后盖开裂的次要原因。

将悬置更改为分体式,后盖应变1 202(应力约75 MPa,安全系数2.9),壳体安全。分体式悬置在冲击发生时,能更好的约束变速箱6个方向的自由度,进而会大幅降低故障率,测试结果显示,应变非常小,理论上不会再发生壳体断裂故障。

3 解决/改进措施

(1)对客户进行规范操作培训,尽量避免车辆在低速行进中由一档快速挂倒挡。

(2)将联同新车型一起,将故障车型悬置全部换成分体式。

(3)应主机厂要求对该壳体开裂部位进行加強改进,改进前后三维如下图所示:

由于改进之前的三维的出模限制,不好在原基础上加筋,因此,将壳体破裂位置的平面上抬,与螺栓孔位置齐平,在背面加环形筋,并将壳体外侧螺栓孔附近整体拉平,这样,壳体破裂处应力集中的位置会大幅减少。相应壳体上的应力也会大幅减少,进而壳体的故障率会进一步下降。

对后盖改进前后进行计算。改进前挂倒档时,后盖壳体开裂部位的最大主应力在筋的附近,111 MPa,改进后挂倒挡壳体正面开裂部位的最大主应力不超过23 MPa,反面不超过10 MPa。壳体的最大主应力明显小于改进前,改进是有效的。

改进前挂一档时,后盖壳体开裂部位的最大主应力为126 MPa,改进后挂倒挡的最大主应力为26 MPa,反面不超过10 MPa。壳体的最大主应力明显小于改进前,因此,改进是有效的。

结论:改进后后盖破裂位置在挂一档和倒档时,应力显著下降,改进效果明显。

4 结束语

本文针对用户反馈的某变速箱壳体开裂故障利用应变和振动测试的方法在不同车型之间对比,找出故障产生的原因,对主机厂提出改进建议,并且同时这对故障产生部位进一步加强,使安全系数发幅度提升。目前该主机厂将新开发车型及故障车型的悬置全部切换为分体式;改进后壳体在小批量验证后全部切换并向其他主机厂推广。

参考文献:

[1]陈家瑞,马天飞.汽车构造[M].人民交通出版社,2006.

[2]徐志生.汽车理论[M].机械工业出版社,2009.