威远区块页岩气试采分离器工艺管线腐蚀原因及防治对策

2021-09-15刘卓旻

王 雷 谢 奎 刘卓旻

(1.中国石油集团川庆钻探工程有限公司试修公司,四川 成都 610056;2.中国石油西南油气田公司川东北作业分公司,四川 成都 610000)

0 引言

在四川盆地南部威远区块页岩气开发和生产过程中,平台井都是采用工厂化压裂、快速式排液和“见气”入管网生产模式,由于生产流程不能及时就位,往往用地面测试流程作为试采输气临时流程,试采作业周期普遍在6个月,甚至长达1年[1-3]。在试采阶段,陆续发生分离器工艺管线腐蚀穿孔和管壁减薄现象,给该区块页岩气正常的生产计划带来诸多不利影响。因此,开展试采阶段分离器工艺管线腐蚀原因的分析和研究,制定相应的对策和防治措施,对于威远页岩气安全平稳生产具有重要的现实意义。

1 工艺管线腐蚀概况

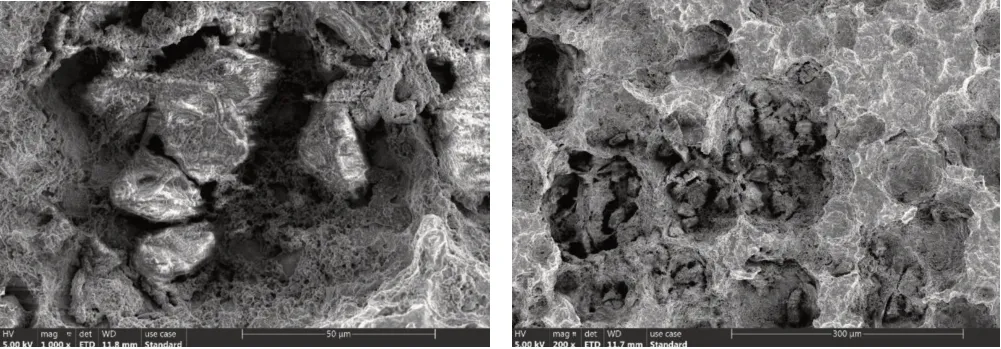

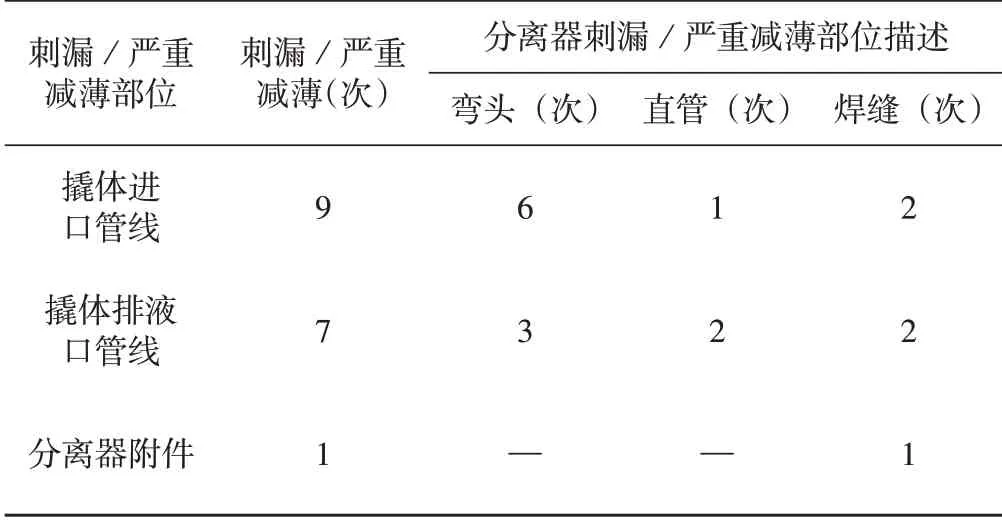

2019年初,威远页岩气某平台井发生分离器工艺管线刺漏,4月在该区块其他平台又发生3次管线刺漏,观察管线刺漏点周围管壁形貌腐蚀特征(图1),漏点周围出现壁厚减薄现象,管壁点蚀坑较多,呈粗糙、疏松、多孔的形貌特征。至当年12月份,再次发生13处分离器工艺管线刺漏穿孔和壁厚严重减薄问题(表1)。综合统计2019年数据,其中分离器管线弯头9处、直管段3处、管线焊接部位5处出现刺漏或壁厚减薄问题(图2),以上发生管线刺漏的分离器大多为投入该区块使用后5到6个月即发生穿孔。

图1 管线内壁腐蚀形状图

图2 管线焊接处腐蚀穿孔图

表1 威远页岩气试采分离器刺漏和壁厚严重减薄统计表

2 管线腐蚀原因分析

2.1 腐蚀产物分析

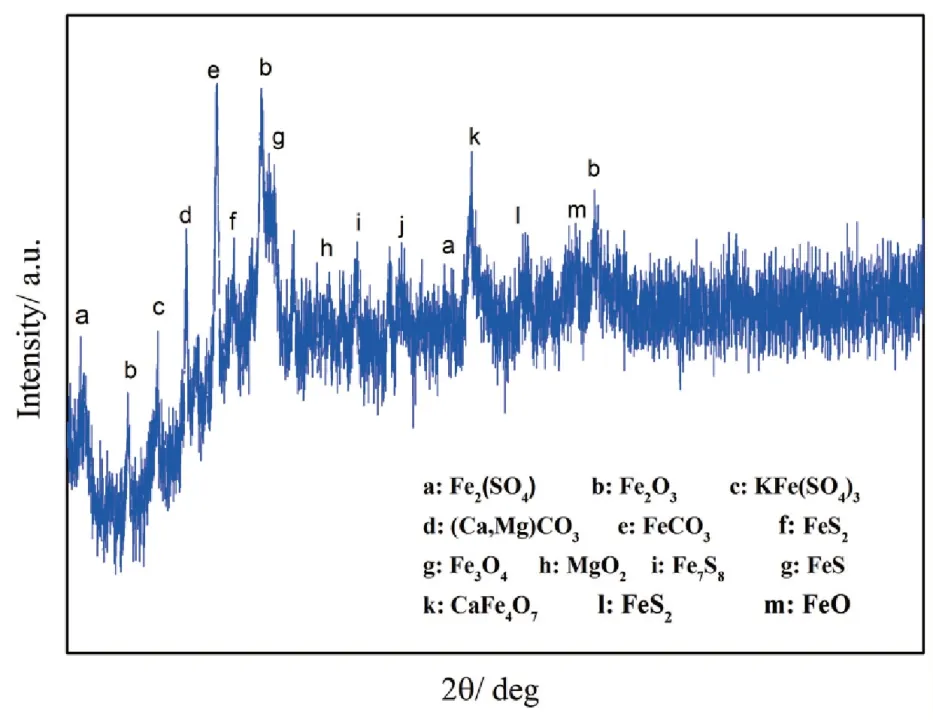

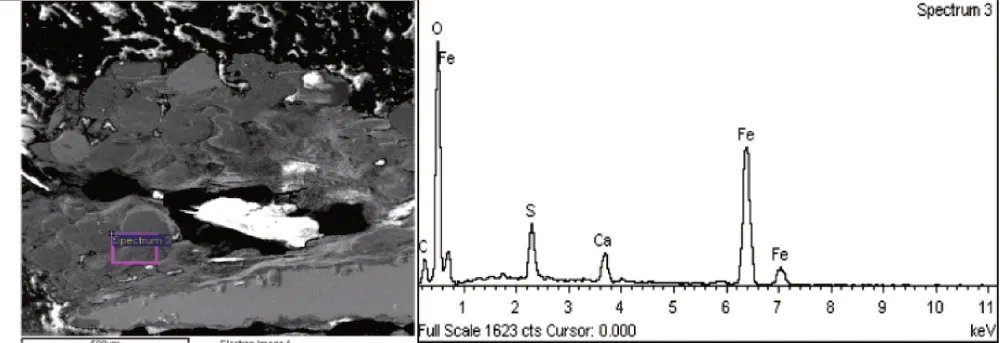

腐蚀坑表面附着一层黑色物质,刮取管壁处腐蚀产物进行X射线衍射检测(XRD)(图3),结果表明其主要物相为硫酸盐、碳酸盐、铁的硫化物和氧化物,包括FeSO4、Fe2O3、FeCO3、FeS、FeS2等。穿孔内表面附着一层结构较为疏松的腐蚀产物层,综合能谱分析(图4)显示含有少量FeS等硫化物,S含量为4.49%,说明这一层腐蚀产物层与H2S密切相关。

图3 腐蚀产物XRD分析图

图4 腐蚀坑管线微观形貌及能谱分析图

2.2 现场挂片腐蚀分析

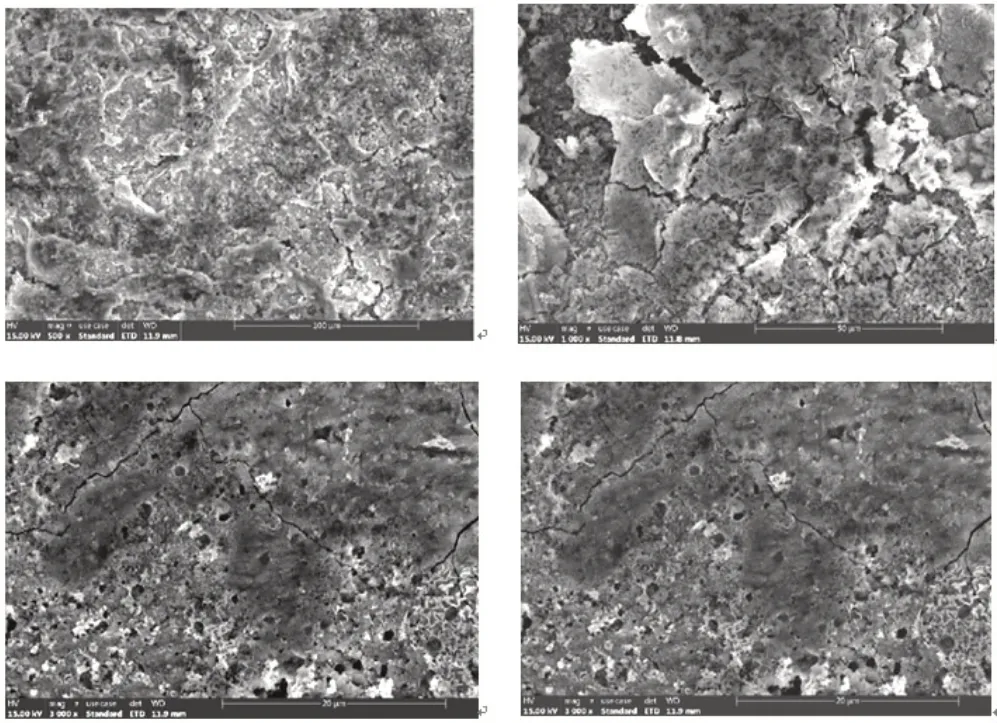

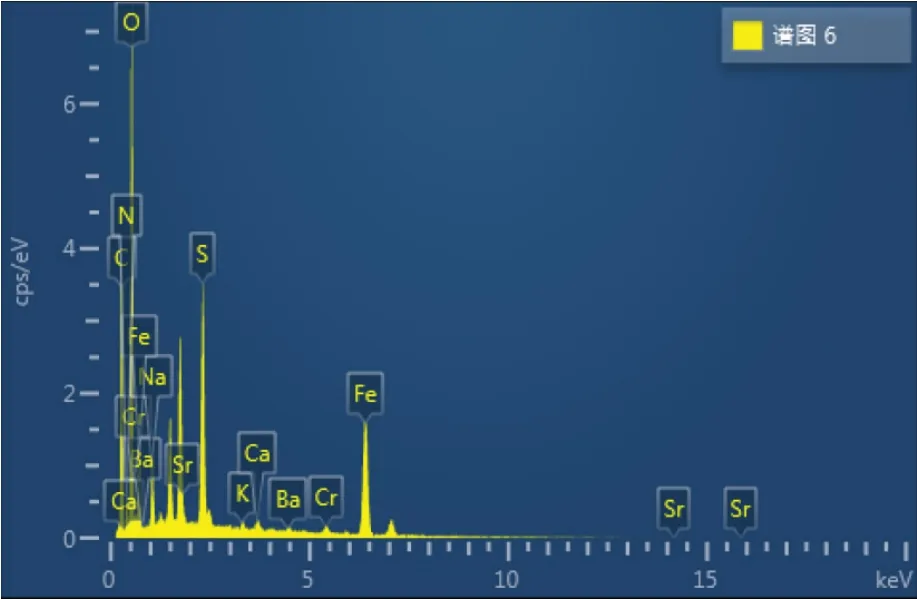

2019年对四川页岩气某平台返排介质进行挂片(材质BG90SS)腐蚀试验,现场取出试片真空密封后带回实验室进行相应的分析,清洗前试片进行扫描电子显微镜(SEM)检测(图5),从清洗前试片的SEM图可以看出,试片表面存在一层沉积物(腐蚀产物)。清洗前试片进行电子显微镜能谱仪(EDS)检测(图6)。而EDS结果中试片表层存在一定量的S,含量为7.51%。说明可能存在硫酸盐还原菌附着在试片表面继续生长,将水中的SO42-还原成S2-,与Fe2+结合生成FeS,沉积在试片表面,加速试片的腐蚀。通过清洗前试片的SEM和EDS分析,初步判断可能存在细菌腐蚀。

图5 挂片清洗前EDS镜面扫描(500-5000倍)图

图6 试片腐蚀产物EDS图

参照《水腐蚀性测试方法》,对试片进行清洗、称重,计算腐蚀数量。得到试片均匀腐蚀速率为0.443 8 mm/a,试片平均点蚀速率为3.387 mm/a,对照SY/T 0026-1999标准对腐蚀程度的规定,试片均匀腐蚀和点蚀的均匀腐蚀等级为严重。另外试片清洗后做SEM表征,观察试片表面形貌特征(图7),试片表面存在大量明显的点蚀坑,这一结果与宏观腐蚀现象一致,可以判断是由于细菌附着在试片表面生长,促进腐蚀,致使试片表面出现大量点蚀坑。同时从试片边缘缺损部位的SEM图观察到,试片边缘呈粗糙、疏松、多孔的形貌结构,这是由于管道内采出水携砂冲刷造成的腐蚀。通过清洗后试片SEM分析,判断试片腐蚀由细菌腐蚀和冲刷腐蚀共同作用形成。

图7 挂片清洗后EDS镜面扫描(200-1000倍)图

2.3 返排介质及细菌含量分析

由于井筒返排介质为气水混合物,气相分析CO2含量在0.79%~1.42%,H2S含量在0.001~0.032 mg/L,基本不含硫化氢[4]。该区块介质液体整体呈中性至弱酸性,矿化度在20 000 mg/L左右,部分Cl-含量较高,达到20 000 mg/L以上。值得注意的是,由于水源的成本问题,该区块大量回收利用返排液进行压裂施工,井筒返出液体的细菌含量很高,部分井硫酸盐还原菌(SRB)的含量达20 000个/mL以上,远超过碎屑岩回注水的行业标准要求(≤25个/mL)(表2)。

表2 返排介质液相化验结果表

工况显示刺漏均发生在试采输气阶段,井口压力为10 MPa左右,产量液为10~40 m3/d,天然气产量为10×104m3/d左右,返排温度为30~35℃。一般认为SRB在pH值为6~9,温度为30~35℃及55~60℃的环境下适宜繁殖[5-6],该区块大部分平台井运行环境与其相符,是硫酸盐还原菌(SRB)生长的良好环境。

2.4 刺漏部位统计分析

统计该区块试采分离器工艺管线腐蚀穿孔和管壁腐蚀减薄情况,刺漏点在分离器工艺管线的变径、直管、弯头、三通均有分布,刺漏部位的内环境为液相或气水混合,刺漏管线的管径普遍为DN50 mm和DN80 mm,且29.4%的腐蚀点集中分布在分离器管线焊缝周围(表3)。

表3 分离器刺漏及严重减薄部位统计表

用于该区块的试采分离器工艺管线为非标件,全以焊接方式连接。在工艺管线焊接过程中,受到焊缝坡口加工的平直度、焊接中电流大小、焊接工艺参数选择及焊工操作熟练程度等因素的影响,导致焊缝表面存在缺陷,如咬边、焊瘤、弧坑等外部缺陷,但常见的多是焊后不清理焊渣和焊疤。通过对分离器生产厂家管线焊接后质量检查,发现小管径管线焊接后存有焊瘤、弧坑等缺陷(图8)。分离器工艺管线焊接后焊缝表面存在的缺陷,为介质中的硫酸盐还原菌提供了聚集场所。

图8 工艺管线焊接缺陷图

此外,在页岩气排采流程中,分离器上、下游均用锻造法兰管线或油管连接,在相同的井况、相同的流体介质、相同的环境条件未发生管线腐蚀穿孔情况,也进一步佐证了分离器工艺管线焊缝质量问题给SRB提供了聚集场所,并形成稳定的菌落,SRB长期对管线腐蚀导致管线管壁减薄和穿孔。

SRB造成的腐蚀主要为SRB将介质中的SO42-作为电子受体,在代谢过程中还原成S2-或H2S进而形成铁的硫化物,包裹在金属基体表面的生物膜中,改变了生物膜下碳钢表面的微环境,促使碳钢表面形成点腐蚀,进而在其表面形成大而不均匀的溃斑。阴极去极化的总反应式为[7-9]:

2.5 腐蚀原因

通过上述研究和分析,结合现场的生产数据得出:井筒返排介质中的硫酸盐还原菌(SRB)是导致该区块页岩气试采分离器工艺管线腐蚀的主要原因;工艺管线焊接处的不均匀和不规则表面加剧了硫酸盐还原菌附着堆积;返排介质中的微量砂粒的冲刷作用加快了局部区域的腐蚀过程[10-12];硫酸盐还原菌(SRB)与二氧化碳共同作用加剧了点蚀的发展,同时Cl-促进了腐蚀的发生[13-15]。

3 防腐对策

针对分离器腐蚀的问题,结合腐蚀原因分析,采用了更换材质、改变连接方式、修改结构、内涂层、泵注药剂、加强管理等方式进行逐一提升。

优化材质选择,将分离器工艺管线材质从A105改为35CrMo,提高管材抗腐蚀能力。改变分离器进出口管线、排污管线等连接方式,将原来的焊接管件改成锻造管件(图9),并采用法兰连接方式,减少工艺管线上的焊接点,提高管线内壁的光滑度。

图9 工艺管线法兰连接图

对于分离器工艺管线上须采用焊接方式连接的非标结构件、调整短节等,改用与母材成分接近的焊丝或焊条,焊缝成分和组织与母材一致,提高焊接工艺,降低热量输入,减少焊缝表面咬边、焊瘤、弧坑等外部缺陷,避免沟槽腐蚀发生。同时依据井筒返排介质特点,优选了环氧粉末涂层材料,在管线焊接后采用内涂层防腐处理技术进行内涂层防腐处理(图10),并且形成光滑表面层以减少细菌附着。

图10 内涂层处理后的管线图

从抑制细菌生长,加强分离器工艺管线防腐角度出发,部分排采平台试点在测试分离器上游泵注杀菌剂和缓蚀剂。在防腐剂的选择上,采用高效非氧化性杀菌剂为主要成分的杀菌剂对SRB进行杀菌作用,防止SRB将SO42-转化为H2S,造成对钢材的腐蚀。对腐蚀的保护,是根据成膜时间和水/气相流动的长效性因素设计缓蚀剂主要成分,在管线内壁形成缓蚀剂膜。

强化设备检维修和使用过程监测和检测,在基地检修过程中对分离器进行全面的配管、筒体超声波壁厚检测、配管焊缝磁粉探伤、筒体焊缝探伤等检测和安全评估工作;设备在现场使用过程中,易腐蚀和冲刷部位加密布点测厚,如分离器流体入口端,管线腐蚀冲刷严重的部位:弯头、三通及油嘴下游等,根据井况定期开展管线壁厚监测工作,发现问题提前采取措施,确保安全生产,壁厚监测资料专人收集、整理,通过数据分析发现腐蚀规律。

4 效果评价

通过综合采取上述防腐措施,目前已经完成两台分离器改造,并在威远页岩气区块投入应用,现场评价如下:①两台分离器分别使用4 905 h和5 257 h,未出现腐蚀刺漏现象,较以往测试分离器在页岩气平台平均运行3 500 h即发生腐蚀穿孔或壁厚严重减薄的运行时长大为延长。②加注防腐剂和缓蚀剂后,由现场水质细菌含量检测结果可知:分离器内部的细菌含量得到有效控制,硫酸盐还原菌从10 000个/mL以上,下降到25~50个/mL之间,腐蚀得到控制并逐渐好转。③通过超声波漏磁检测技术定期对分离器筒体及配管关键部位(如进口下弯处、进口上弯处、液路出口)进行壁厚检测,长期持续跟踪腐蚀状况,两台测试分离器运行跟踪点的壁厚未发生明显的减薄。

5 结论

井筒返排介质中的硫酸盐还原菌(SRB)是导致该区块分离器工艺管线腐蚀穿孔的主要原因;工艺管线焊接处的不均匀和不规则表面加剧了硫酸盐还原菌附着堆积;返排介质中的微量砂粒的冲刷作用加快了局部区域的腐蚀过程。

通过优化管线材质选择、减少分离器工艺管线焊接点、提高焊接质量、管线内涂层防腐处理以及泵注杀菌剂和缓蚀剂、强化设备检维修和使用过程监测和检测等技术措施,实现了对分离器工艺管线腐蚀的有效控制,效果明显。