基于响应曲面法的旋风分离器排气管优化研究

2021-09-14黄鹏升

黄鹏升

(黑龙江科技大学电气与控制工程学院)

旋风分离器拥有基本结构简单、日常操作方便、效率高、维护检修及制造成本低等众多优点,颇受矿山开采行业以及化工生产相关行业青睐。由于其内部流场为复杂的三维湍流运动,对旋风分离器的研究及改进仍在进行中[1-5]。王卫兵等[6]将Lapple 型旋风分离器的排气管改进为缝隙式排气管,利用数值模拟和实验的方法分析了缝隙式排气管对旋风分离器性能的影响。李杰等[7]分析了旋风分离器的内部结构,重点研究了排气管壁厚薄程度对三维湍流运动的影响,以及管壁厚薄对整个旋风分离器工作性能的影响,研究表明,排气管壁越厚,流场所产生的压降越小,厚度增加,旋风分离器的切割粒径先略微降低再增加。吴晓明等[8]采用流体力学方法讨论了排气管模型性能间的关系。马欣等[9]采用数值模拟的方法分析了不同排气管外延伸长度下流场和性能的变化。熊攀等[10]通过响应曲面模型对旋风分离器的原理进行了模拟,结合CFD 数值分析法进行了相关研究,总结出排气管入口直径和物料排出排气管时的速度存在很强的相互影响。本研究采用ANSYS Fluent 软件对不同结构的旋风分离器内部流场进行了数值模拟,基于响应曲面法,拟合了3 个影响因素的二次多项式分离效率模型,并用仿真试验进行了验证。该方法可准确预测旋风分离器的分离效率,为旋风分离器结构设计提供理论指导。

1 旋风分离器的工作原理及尺寸

1.1 旋风分离器的工作原理

旋风分离器的工作原理是利用待分离的气体和固体结合物在高速运转的分离器内部不停旋转,产生不同的离心力,从而将混合物中的粉尘颗粒从混合气流中分离出来[11-12]。通常情况下,粉尘颗粒都很小,其高速旋转时产生的离心力远远超过其自身的重力和惯性力,因此,旋风分离器的分离效率往往很高,尤其适用于直径超过5 μm的颗粒物的分离,但对细尘粒的分离效率较低[13-14]。

1.2 旋风分离器的模型尺寸

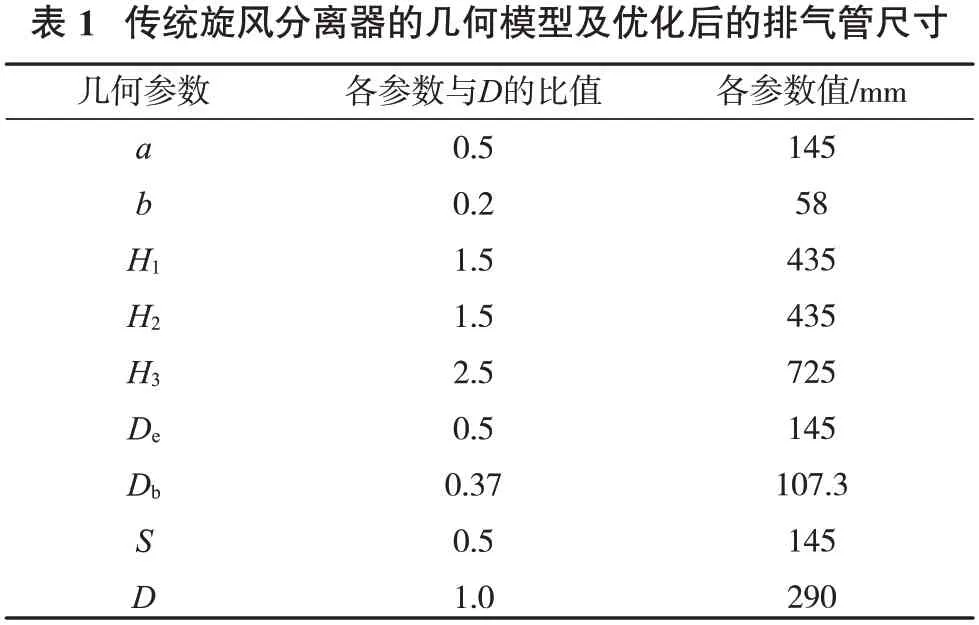

传统旋风分离器几何模型见图1,本研究优化后的旋风分离器的排气管结构见图2,二者的几何尺寸见表1。

2 响应曲面法设计

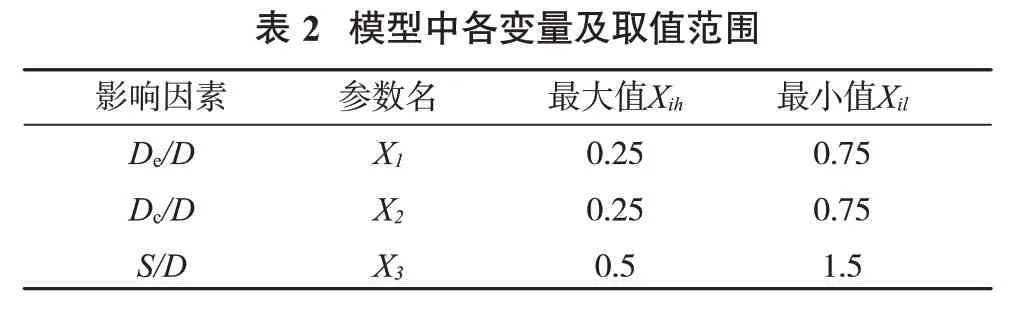

响应曲面法利用中心复合设计和Box-Behnken试验设计,在影响因素不变时,Box-Behnken 试验设计比中心复合设计试验次数少,而且具有近似旋转性、无序贯性的特点,没有将所有试验因素同时安排为高水平的试验组合,较适应有安全要求的试验。

本研究采用的三因素三水平的面中心的中心复合设计仅需13 种不同的CFD 模型,大大小于完全析因设计的33=27 种。不论拟合一阶、二阶或高阶回归方程,均需对其回归系数使用最小二乘法拟合,为方便起见将所有变量编码化:

3 CFD计算与仿真结果分析

(1)网格划分。使用Spaceclaim 建立模型,采用非结构性划分,选择Linear 格式作为网络化工具,并且设置Interval Size 为0.04,见图3,该图为CFD 模型中Stairmand传统分离器模型。

(2)计算方法。对呼吸性粉尘分离器中内部气体固体所形成的两相流进行研究时,多使用Ansys Fluent 模型对其进行数值化模拟。在DPM 模型的基础上引入Saffman 升力的研究,再结合随机轨道模型(DRW)进行更深入的研究。旋风分离器在分离过程中的气体运动速度往往比较小,气体温度的变化也不太大,因此在对分离器中的气相流进行计算演练时,通常使用不可压缩且非稳态的数学模型进行计算,也常使用雷诺应力模型(RSM)进行相关计算,对分离器的气相流场中的压力-速度耦合进行计算时多利用SIMPLEC 算法得出最终结果,在计算过程中,每个控制方法中所涉及的对流项的离散计算都采用二阶迎风格式。

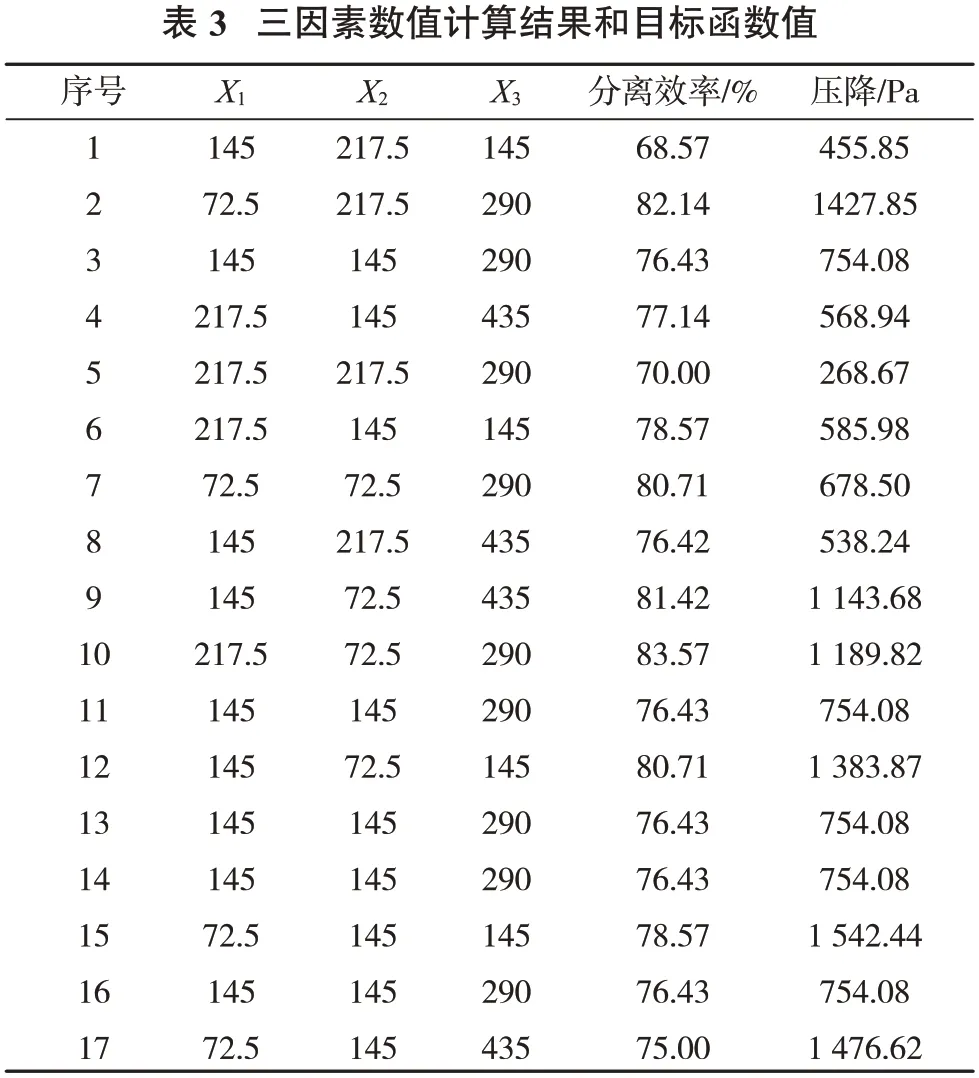

(3)边界条件。旋风分离器的入口设计最常用的是Velocity-inlet,假设旋风分离器的出口处湍流已充分发展,即使用Pressure-outlet,由此设旋风分离器入口处的离散相为逃逸(escape);旋风分离器的排灰口一直处于密封状态,即气流量等于0,其离散相即可设为捕集(trap);旋风分离器的旋风筒壁面、旋风分离器的排气口壁面以及旋风分离器的排灰口断面均设为wall,对这3 处的壁面设为无滑界面,其离散相即可设为反弹(reflect)。模型中入口颗粒速度为16 m/s,空气密度为1.225 kg/m3,黏度为1.82×10-5Pa·s,采样颗粒密度为2 600 kg/m3。得到各种结构的总分离效率与压降,见表3。

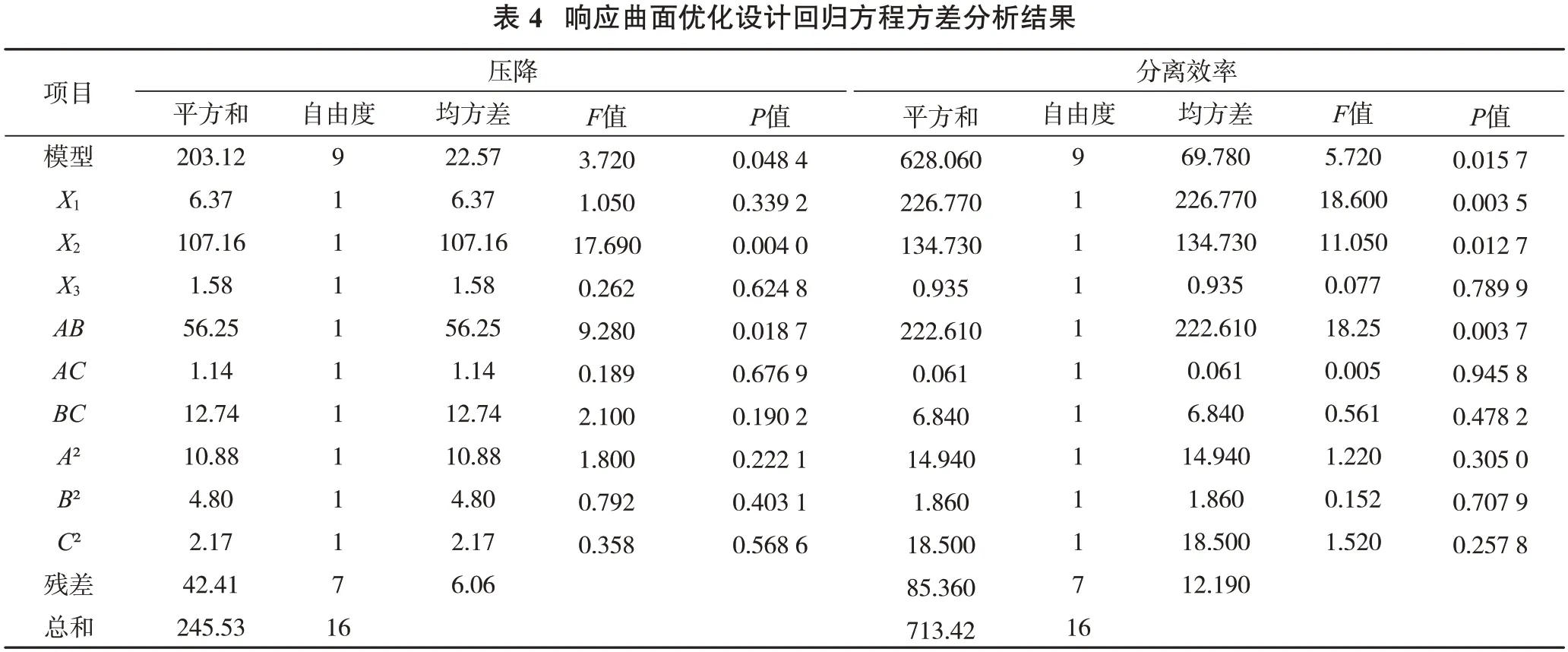

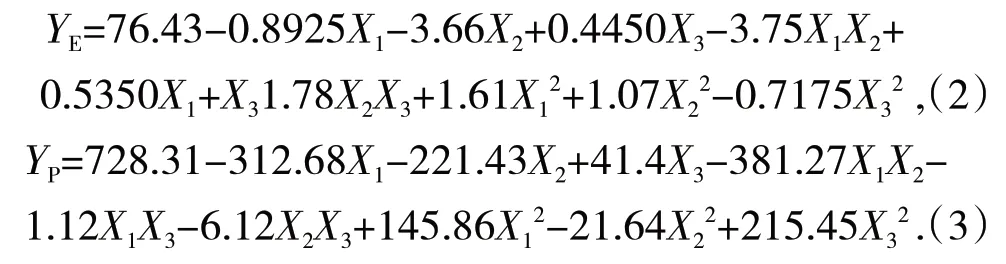

采用Design-Expert 对旋风分离器在该3 点的分离效率YE和压降YP进行多目标响应,以非编码形式表示分离效率和压降的回归方程如式(2)和式(3),对回归方程进行方差分析,结果见表4,多因素条件对分离效率和压降的影响见图4、图5。

由图4(a)可知,排气管插入深度X3=435 mm 时,排气管内伸段扩张直径X2不变,分离效率随着排气管外伸直径X1的增大而减小;排气管外伸直径X1不变时,分离效率随着排气管内伸段扩张直径X2的增大而增大。这表明排气管外伸直径X1、排气管内伸段扩张直径X2对分离效率的影响显著。

由图4(b)可知,排气管内伸段扩张直径X2=72.5 mm,排气管插入深度X3不变时,分离效率随着排气管外伸直径X1的增大而增大;排气管外伸直径X1不变时,分离效率随着排气管插入深度X3的增加先增加后减小,但变化微弱。这表明排气管外伸直径X1对分离效率的影响显著。

由图5(a)可知,排气管插入深度X3=145 mm,排气管内伸段扩张直径X2不变时,压降随着排气管外伸直径X1的增大而减小;排气管外伸直径X1不变时,压降随着排气管内伸段扩张直径X2的增大而增大。这表明排气管外伸直径X1和内伸段扩张直径X2对压降有显著影响。

由图5(b)可知,排气管外伸直径X1=72.5 mm,排气管插入深度X3不变时,压降随着排气管内伸段扩张直径X2的增大而增大;排气管内伸段扩张直径X2不变时,压降随着排气管插入深度X3的增大先减小后增大。这表明排气管内伸段扩张直径X2和插入深度X3对压降有显著影响。

在Optimization 下的Numerical 选项卡可以得到在三因素结合下X1、X2、X3的最优结构值分别为0.485、0.750、1.130。

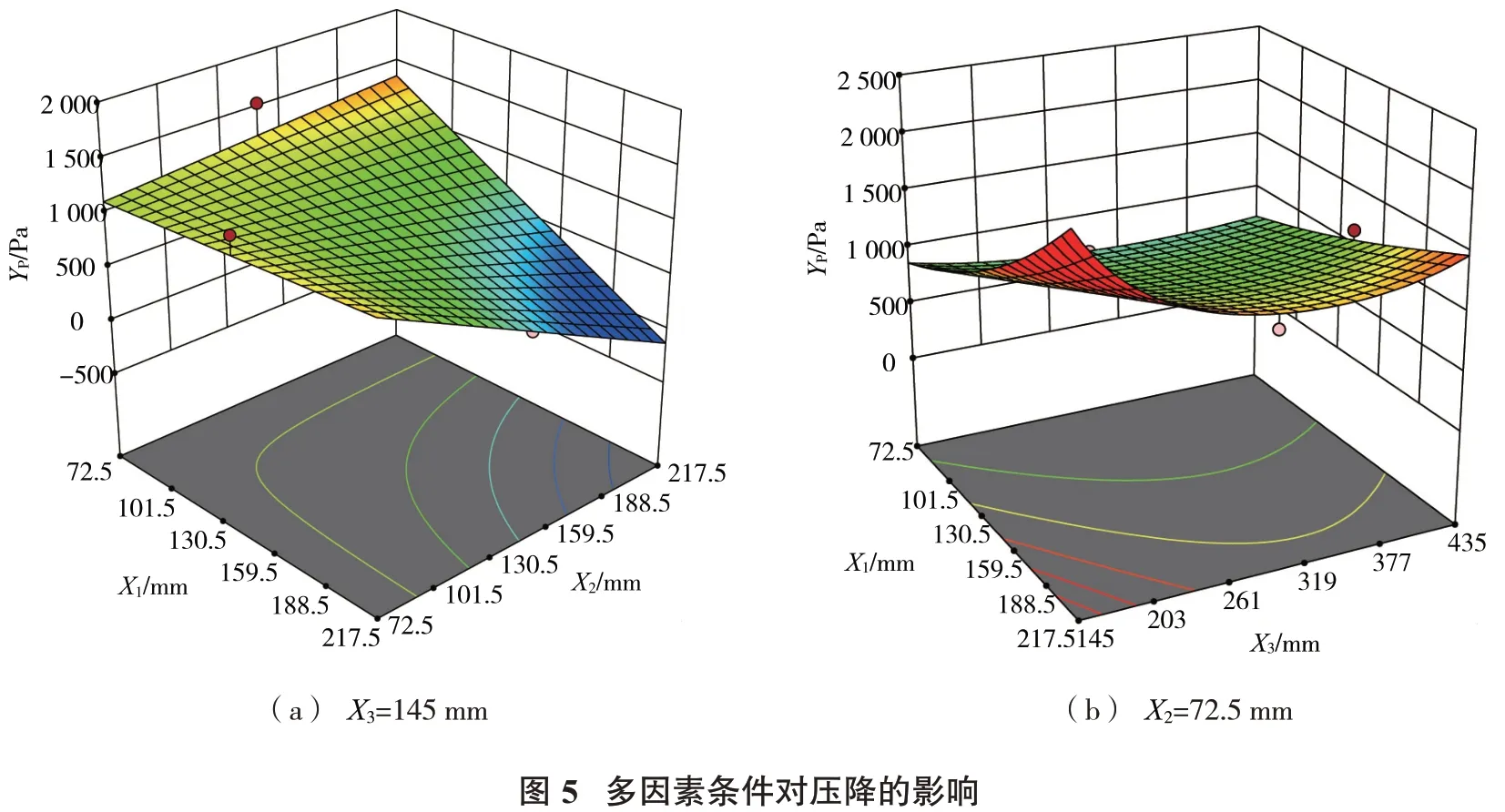

对得到的最优结构模型进行模拟仿真,得到z=0.3、0.5、0.8 m处的切向速度见图6。

由图6可以看出,优化后的模型在中心区域的切向速度较低,且对称分布,可知优化后模型的流场扰动较小。

仿真得到的分离效率和压降与优化前对比见表5,优化前后1~10 μm 各粒径的分离效率见图7,优化前后的压力云图见图8。

结合图7 和图8 可以看出,优化后的旋风分离器在总分离效率上提高了4.72 个百分点,压降降低了6.27%,在1~10 μm 各粒径的分离中,2~4 μm 的分离效果显著,4~10 μm 各粒径的分离效率均高达95%以上。

4 结论

(1)采用响应曲面方法研究旋风分离器分离效能可减少试验次数,考察各因素及因素间的交互作用,大大提高分析效率及精度。

(2)采用基于RSM 的方法对模型进行仿真,并通过对Design-Expert 软件三维响应曲面的分析,得到De/D=0.485、Dc/D=0.75、S/D=1.130 时,分离效率较优化前提高了4.72 个百分点,压降较优化前降低了6.27%,在提高分离效率的同时减小了旋风分离器的损耗,并减小了内部流场的扰动。

(3)优化后的结构对4~10 μm 各粒径的分离效率均在95%以上,提高了呼吸尘的分离效率,对呼吸尘旋风分离器的结构优化具有参考价值。