排气管形式对排气管阻力及燃烧性能的影响

2020-06-30吕昕宇刘文博刘贵川周伟业张梦婷

吕昕宇, 刘文博, 刘贵川, 周伟业, 张梦婷

(1.中国市政工程华北设计研究总院有限公司 城市燃气热力研究院, 天津 300384;2.国家燃气用具质量监督检验中心, 天津 300384)

1 概述

燃气采暖热水炉风机的选择应根据烟气体积流量和风压确定。烟气体积流量通过燃具的热输入确定,风压则通过排气管阻力确定。排烟过程阻力的影响因素包括给排气管材质、给排气管末端形式、给排气管长度、弯头数量和挡风圈内直径等。大气式燃气采暖热水炉大多数为强制给排气(1P)型,采用引风机(以下简称风机),同轴式给排气管。同轴式给排气管的外管为给气管,内管为排气管,排气管比给气管长,以防止烟气回流。给排气管根据材质不同,可以分为不锈钢给排气管和搪瓷给排气管。样机的原配给排气管一般为同轴式给排气管,由90°弯头和一段给排气管直管组成,90°弯头的垂直轴线至排气管端面的长度一般为1.0 m。但在实际安装过程中,由于安装位置的限制,从安装位置至排出室外的给排气管长度可能大于1.0 m,有时还需要增加弯头。同时,为了追求较高的热效率,风机出口处会加装挡风圈,使烟气流动速度降低,烟气与热交换器换热更充分,从而强化换热。以上措施都会影响排烟过程中的沿程阻力或局部阻力,从而影响风机的性能,改变风机的排烟量,影响燃气采暖热水炉的燃烧性能。

对于燃气采暖热水炉,当风机选定后,风机的特性曲线不会改变,但排气管阻力的变化会引起排气管阻力特性曲线的变化,从而引起风机工况点的改变,使得烟气体积流量减少或增加,影响进入燃烧室的空气量等,进而影响烟气体积流量。根据GB 25034—2010《燃气采暖热水炉》(以下简称GB 25034—2010)第9.2.2条的要求,燃气采暖热水炉需使用原配给排气管。对于同一台燃气采暖热水炉而言,给排气管的材质等已经确定,因而本文主要研究给排气管长度的变化以及加装不同尺寸的挡风圈所引起的排气管阻力的改变,通过测量不同排气管阻力下的烟气体积流量、热效率、过剩空气系数、烟气中CO、NOx体积分数等,分析排气管阻力对燃烧工况的影响,为燃气采暖热水炉的优化设计提供参考。

2 烟气体积流量、排气管阻力理论计算

对于烷烃类燃气,理论空气量可按以下经验公式近似计算[1]。

Va0=2.83×10-4Hi

(1)

式中Va0——理论空气量,m3/m3

Hi——燃气的低热值,kJ/m3

对于天然气,理论烟气量可按以下经验公式近似计算[1]。

V0f=2.52×10-4Hi+2

(2)

式中V0f——理论烟气量,m3/m3

实际烟气量可按以下公式计算[1]。

Vf=V0f+(α-1)Va0

(3)

(4)

式中Vf——实际烟气量,m3/m3

α——过剩空气系数

φ(O2)——干烟气中O2的体积分数,%

φ(CO2)——干烟气中CO2的体积分数,%

燃气采暖热水炉样机的烟气体积流量可以根据样机的额定热输入,按照以下公式计算[1]。

(5)

式中qV——烟气体积流量,m3/h

Φn——额定热输入,kW

风机需要克服排气管阻力,排气管阻力主要来自于挡风圈、弯头产生的局部阻力和排气管的沿程阻力。排气管阻力按下式计算[1]。

(6)

式中 Δp——排气管阻力,Pa

λ——摩擦阻力系数

l——计算管段的长度,m

d——计算管段的内直径,m

v——烟气流速,m/s

ρ——实验工况下测量断面的烟气密度,kg/m3

ξ——局部阻力系数之和

烟气在排气管中温度基本相同,可以近似认为排气管中的烟气密度与测量断面的烟气密度相同,因而公式(6)中烟气密度取测量断面的烟气密度。由于挡风圈的局部阻力系数难以确定,通过公式(6)难以计算出排气管阻力,因此,本文选用下述实验方法测试计算排气管阻力。

3 实验装置及方法

3.1 实验装置

选取1台大气式燃气采暖热水炉作为样机进行实验研究。样机的额定热输入为27.2 kW。其原配给排气管为搪瓷同轴式给排气管,由90°弯头和直管段组成,其中,外管为给气管,其内直径为100 mm,内管为排气管,其内直径为60 mm。90°弯头和直管段之间为承插连接,可拆卸。给气管末端端面开条状孔,作为进气孔,排气管末端的侧壁开条状孔作为排气孔,端面不开孔。原配给排气管见图1。

图1 原配给排气管

样机采用交流变速风机,风机出口与排气管相连,风机出口外直径为60 mm。风机的输入功率为60 W,风机特性曲线见图2。样机在额定热输入工况下的设计风机转速为2 300 r/min,相应的风压为136 Pa,风量为122 m3/h。在额定热输入工况下,样机采用原配给排气管时,需配备内直径为43 mm的挡风圈,挡风圈为安装在风机出口处改变风机出口截面积的环状装置,其内直径决定排烟口的截面积。

图2 风机特性曲线

3.2 实验方法

实验中燃气采暖炉的运行模式为供暖模式,实验用气采用12T基准气,供气压力为2 000 Pa。实验条件、燃烧产物的采样及样机的安装均按照GB 25034—2010第7.1节的规定进行。实验期间保持热平衡状态,实验样机在额定热输入时,记录烟气中O2、CO、CO2、NOx的体积分数、排烟温度、风机出口的全压和静压、排气管出口的全压。在排气管出口处对烟气进行采样,由烟气分析仪读取烟气中各组分的体积分数。排烟温度采用热电偶在排气管出口处测量。压力测试装置见图3,压力计采用半导体压力传感式压力计(以下简称压力计)[2],压力计端口“+”“-”符号表示压力的相对高低,压力计高压端连接测试点,低压端连接大气,压力计1的读数为风机出口的全压pq,压力计2的读数为风机出口的静压pj,压力计3的读数为排气管出口的全压pyc。

图3 压力测试装置

从风机出口到排气管出口的压力降为这段排气管的阻力,排气管阻力按照公式(7)进行计算。

py=pq-pyc

(7)

式中py——排气管阻力,Pa

pq——风机出口的全压,Pa

pyc——排气管出口的全压,Pa

实际烟气体积流量按照以下公式计算[3]。

(8)

qV,f=3 600vA

(9)

式中pj——风机出口处的静压,Pa

qV,f——实际烟气体积流量,m3/h

A——风机出口处截面积,m2

样机在安装不同挡风圈、不同长度的给排气管和不同数量的弯头的工况下进行实验。安装挡风圈进行实验时,采用原配给排气管。挡风圈安装在风机出口与排气管相接的部分,在风机出口全压取压点和风机出口静压取压点的下游,挡风圈的内直径通常为40~50 mm。因此,本文选取内直径分别为41、43、45、47、50 mm的挡风圈和无挡风圈进行实验。无挡风圈时,由于风机出口内直径为60 mm,因而可以近似认为此时采用内直径为60 mm的挡风圈。

排气管的长度只影响沿程阻力,对于相同长度和材质的排气管,沿程阻力应相同,因而测出1.0 m排气管的阻力,即可计算出不同排气管长度的沿程阻力。在进行排气管的沿程阻力和加装90°弯头的阻力测试实验时,不加装挡风圈,排气管长度分别取1.0、2.0、3.0、4.0 m。

90°弯头的数量通常不超过2个,因而除原配给排气管上的弯头外,再加装1个90°弯头进行实验。

4 数据分析与讨论

4.1 烟气体积流量和排气管阻力

① 挡风圈内直径的影响

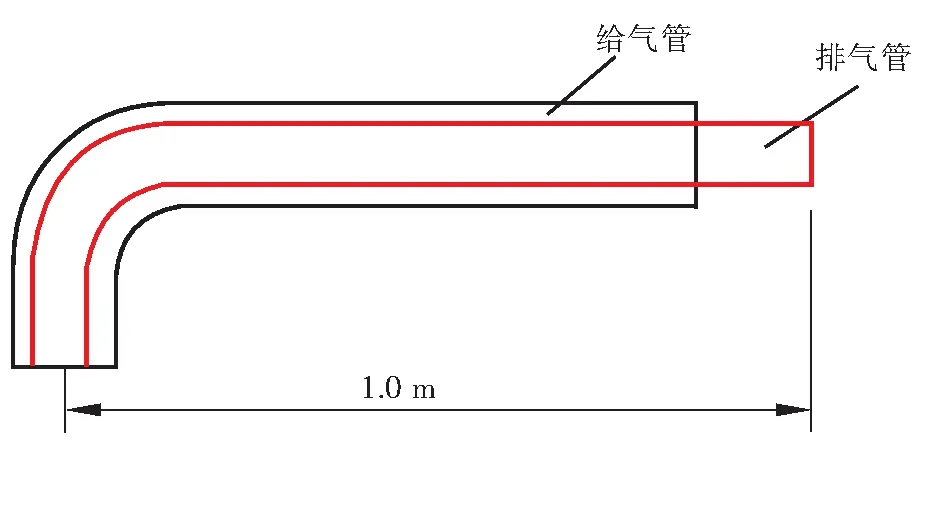

不同挡风圈所对应的风机及排气管出口压力见图4。从图4可以看出,随着挡风圈内直径的增大,风机出口的全压和静压都逐渐减小,减小幅度较为平缓,排气管出口的全压逐渐增加,增长速度逐渐增快。

图4 不同挡风圈所对应的风机及排气管出口压力

挡风圈内直径主要影响管道的局部阻力,不同挡风圈所对应的排气管阻力见图5。由图5可以看出,随着挡风圈内直径的增大,排气管阻力从60 Pa减小到9 Pa,挡风圈内直径对管道阻力的影响并不是呈线性,挡风圈内直径越小,阻力增长速度越快。

图5 不同挡风圈所对应的排气管阻力

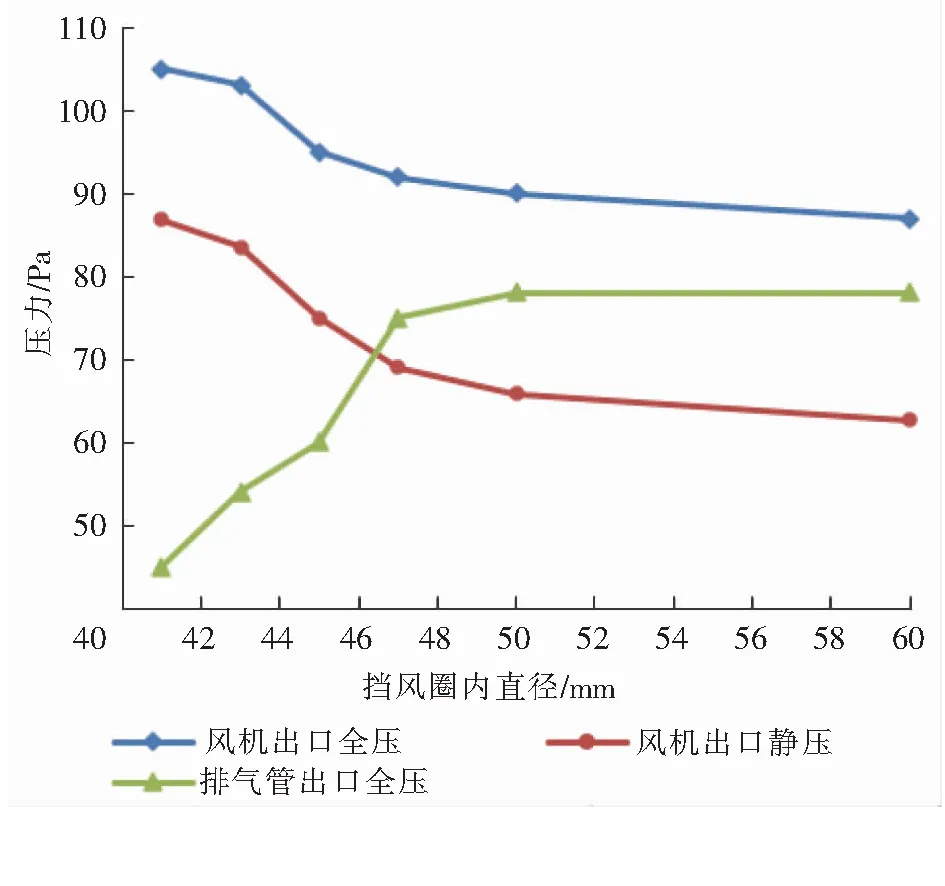

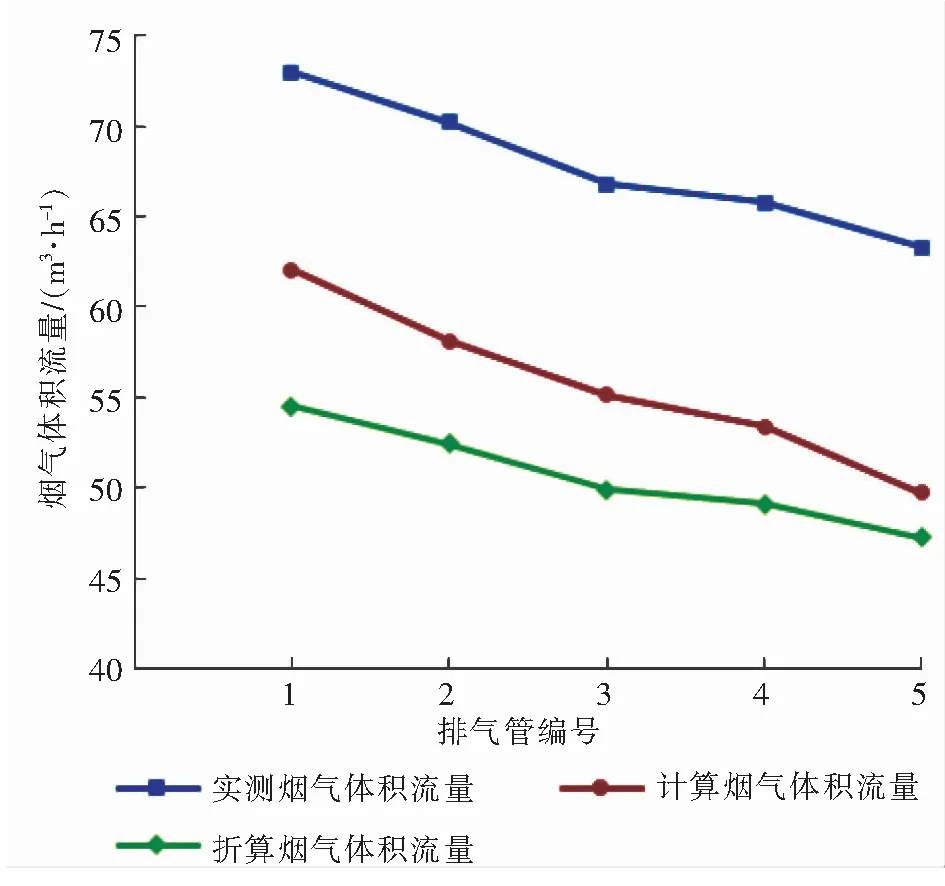

不同挡风圈所对应的烟气体积流量见图6。由图6可以看出,随着挡风圈内直径的增大,烟气体积流量逐渐增大。图6中3种散点分别代表根据经验公式(5)计算的标准状态(273.15 K,101 325 Pa)下烟气体积流量(以下简称计算烟气体积流量),根据公式(9)计算的实测烟气体积流量(以下简称实测烟气体积流量),以及根据实测烟气体积流量折算到标准状态下的烟气体积流量(以下简称折算烟气体积流量)。计算烟气体积流量与折算烟气体积流量存在偏差的原因在于实验过程中未采用纯甲烷,因而热值、燃气组成等存在偏差,不能达到完全一致,但两者随着挡风圈内直径增加所增加的趋势基本相同,都成非线性正相关,挡风圈内直径越大,两者的增加幅度越平缓。

② 排气管长度和弯头数量的影响

图6 不同挡风圈所对应的烟气体积流量

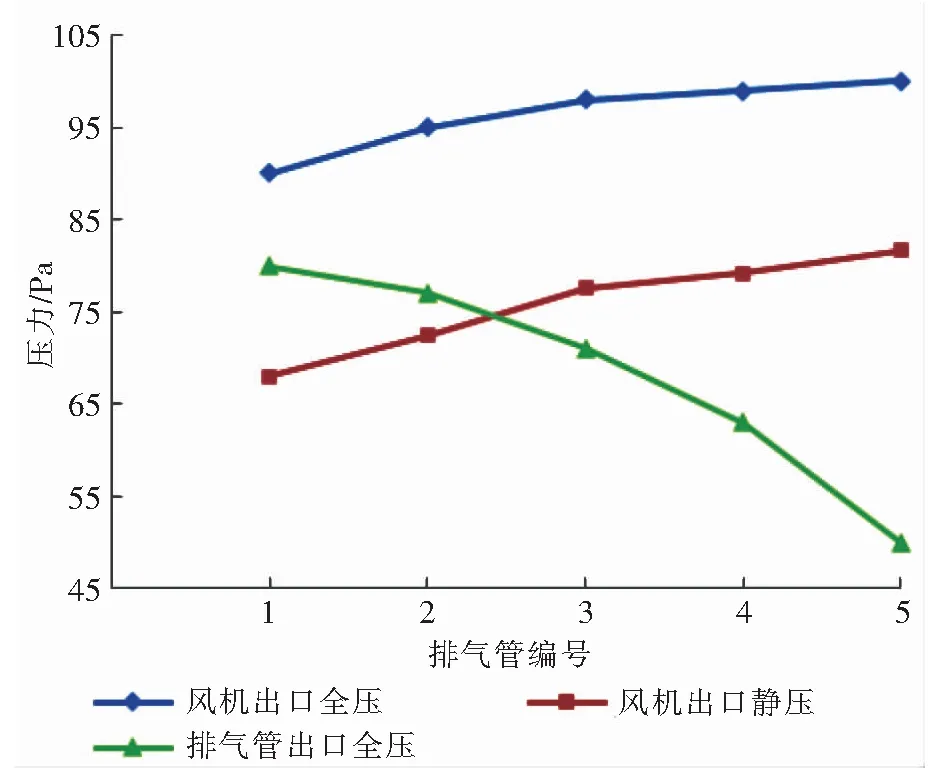

不同排气管长度和90°弯头数量所对应的风机及排气管出口压力见图7。图7及后续的图中,1号排气管长度为1.0 m,2号排气管长度为2.0 m,3号排气管长度为3.0 m,4号排气管长度为4.0 m,5号排气管长度为3.0 m并加装1个90°弯头,5个排气管都带有原配给排气管上的弯头,对应的工况风机出口都不加装挡风圈。

图7 不同排气管长度和90°弯头数量所对应的风机及排气管出口压力

从图7可以看出,随着排气管长度和弯头数量的增加,风机出口的全压和静压都逐渐增大,增加幅度较为平缓,排气管出口的全压逐渐减小,当加装90°弯头后排气管出口全压变化较大。

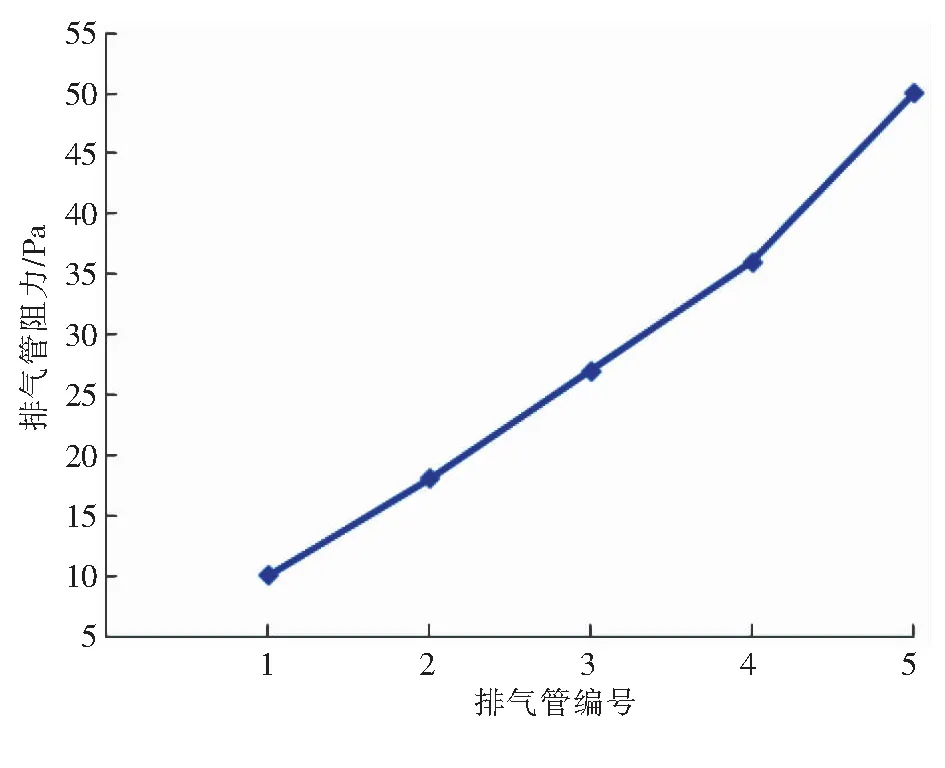

不同排气管长度和弯头数量所对应的排气管阻力见图8。可以看出,随着排气管长度的增加,排气管阻力基本上呈线性增加,排气管长度平均每增加1.0 m,排气管阻力平均增加9 Pa。加装1个90°弯头后,排气管阻力增加23 Pa,明显大于1.0 m排气管引起的阻力变化。大部分样机说明书针对最长给排气管的规定为,每安装1个90°弯头,应减少1.0 m给排气管。但是,本文的实验结果显示,90°弯头的阻力约为2.5 m排气管产生的阻力,对烟气排放的影响更大。因此,对于最长给排气管工况,加装弯头属于更不利工况。

不同排气管长度和弯头数量所对应的烟气体积流量见图9。可以看出,随着排气管长度和弯头数量的增加,烟气体积流量逐渐减小,基本呈现线性变化。

图8 不同排气管长度和弯头数量所对应的排气管阻力

图9 不同排气管长度和弯头数量所对应的烟气体积流量

③ 对比分析

从图5、图6、图8、图9可以看出,2号排气管与原配排气管加装内直径为47 mm的挡风圈对应,排气管阻力以及烟气体积流量基本相同,排气管阻力分别为18 Pa和17 Pa,与1号排气管相比,其阻力分别增加9 Pa和8 Pa,实测烟气体积流量分别为70 m3/h和71 m3/h。4号排气管与原配排气管加装内直径为45 mm的挡风圈对应,排气管阻力以及烟气体积流量基本相同,排气管阻力分别为36 Pa和35 Pa,与1号排气管阻力相比,其阻力分别增加27 Pa和26 Pa,实测烟气体积流量都为66 m3/h。5号排气管与原配排气管加装内直径为43 mm的挡风圈对应,排气管阻力以及烟气体积流量基本相同,排气管阻力分别为50 Pa和49 Pa,与1号排气管阻力相比,其阻力分别增加41 Pa和40 Pa,实测烟气体积流量分别为63 m3/h和65 m3/h。由此可见,安装不同长度的排气管和不同数目的弯头时,可以与原配排气管加装相应的挡风圈时的排气管阻力达到基本相同,相对应工况下的燃烧工况也较为相近。

需要说明的是,从实验数据可以看出,1号排气管的实测阻力为9 Pa,明显低于90°弯头和1.0 m直排气管阻力之和,这可能是由于原配排气管的出口测压点周围有排气孔,对测压值的准确性有一定的影响,从而产生误差。因此,为了避免该误差对实验数据分析的影响,将不加挡风圈的原配排气管的工况作为基准工况,后文的阻力数据分析只针对与基准工况阻力的相对值进行分析。

根据GB 25034—2010第7.5.8条和第7.6.3条的规定,燃气采暖热水炉在进行气流监控装置测试及特殊燃烧工况CO含量试验时,需在样机安装最长给排气管的情况下进行。一般情况下,若样机安装原配给排气管,测试中需配备挡风圈,而在样机安装最长给排气管时,需摘除挡风圈。当增加给排气管长度产生的阻力小于加装挡风圈产生的阻力时,最不利工况应为原配给排气管加装挡风圈的工况。因此,建议在进行GB 25034—2010第7.5.8条和第7.6.3条的试验时,在最不利工况下进行,即阻力最大的工况下进行,而非一定在最长给排气管下进行。

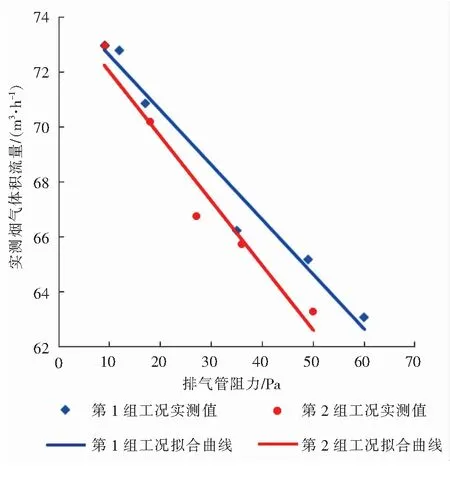

4.2 排气管阻力对烟气体积流量的影响

挡风圈内直径、排气管长度以及弯头数量等因素均会影响排气管阻力,排气管阻力的变化会影响燃烧工况。排气管阻力与实测烟气体积流量的关系见图10,图10及后续的图中,第1组工况表示挡风圈内直径改变引起的排气管阻力改变所对应的燃烧工况,挡风圈内直径分别为60、50、47、45、43、41 mm,分别对应图中第1组工况的从左至右的6个工况点。第2组工况表示给排气管长度以及弯头数量改变引起的排气管阻力改变所对应的燃烧工况,所采用的排气管分别为1~5号排气管,分别对应图中第2组工况的从左至右的5个工况点。由于第1组工况中的挡风圈内直径为60 mm的工况(即无挡风圈工况),与第2组工况中的采用1号排气管的工况是相同的,因此,两组工况的第1个点是重合的,即在图中对于某一参数,两组工况的左边的第1个点是重合的。从图10可以看出,排气管阻力越大,实测烟气体积流量越小。无论是第1组工况还是第2组工况,排气管阻力与实测烟气体积流量之间都近似呈线性关系,相关系数达95%,第1组工况的曲线斜率为-0.20,第2组工况的曲线斜率为-0.23,说明排气管长度不同造成的阻力变化对实测烟气体积流量的影响略大于挡风圈内直径改变对实测烟气体积流量的影响。

图10 排气管阻力与实测烟气体积流量的关系

4.3 排气管阻力对过剩空气系数和热效率的影响

排气管阻力的增加,会造成热输入的减小,但减小幅度较小,阻力由9 Pa增加到60 Pa,热输入从27.7 kW降低到27.2 kW,降低了2.0%,热输入的降低可能是由于燃烧室压力的增大,造成燃气进入量略有减小。其次随着阻力的增大,烟气温度逐渐降低,烟气温度从136 ℃逐渐降至115 ℃,这是由于阻力的增加,造成烟气在燃烧室内时间增长,与换热器接触更加充分,使得换热效果有所提高,降低了烟气带走的热量。

排气管阻力与过剩空气系数和热效率的关系见图11。由图11可知,排气管阻力分别与过剩空气系数和热效率近似呈线性关系,两组工况对过剩空气系数和热效率的影响程度略有不同。随着排气管阻力的增加,过剩空气系数逐渐减小。排气管阻力较小时,过剩空气系数太大,空气浓度增加,使得燃烧温度降低,降低了热效率。阻力越大,热效率越高,对于挡风圈内直径的减小引起的排气管阻力增加,阻力每增加10 Pa,热效率平均增长量的绝对值为0.8%。对于排气管长度的增长引起的排气管阻力的增加,阻力每增加10 Pa,热效率平均增长量的绝对值为0.9%,因此,排气管长度的改变对热效率的影响更大。

图11 排气管阻力与过剩空气系数和热效率的关系

4.4 排气管阻力对CO和NOx体积分数的影响

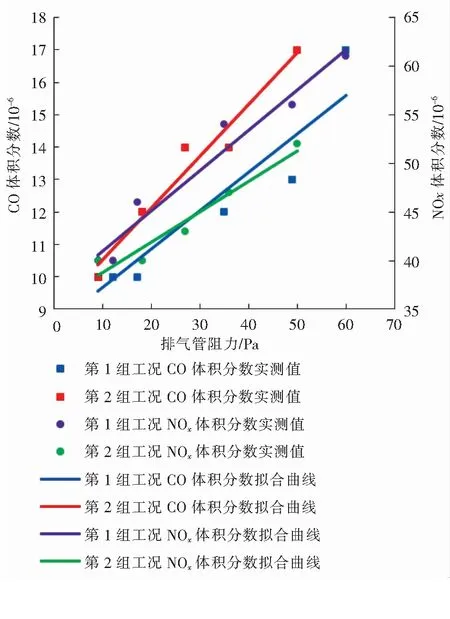

排气管阻力与CO体积分数和NOx体积分数的关系见图12。由图12可知,排气管阻力越大,CO体积分数越高,但由于所有工况下的CO体积分数都较小,CO最大体积分数与最小体积分数之间只相差7×10-6,无法判断两类工况的排气管阻力对CO体积分数的影响,因而有待于进行进一步实验研究。NOx体积分数变化较为明显,相同阻力下,第1组工况的NOx体积分数高于第2组工况的NOx体积分数。

5 结论

挡风圈内直径和排气管长度都会影响排气管阻力,从而影响燃烧工况。通过改变挡风圈内直径以及排气管长度进行排气管阻力实验,并分析排气管阻力对燃烧工况的影响,得出以下结论:

图12 排气管阻力与CO体积分数和NOx体积分数的关系

① 排气管阻力与挡风圈内直径之间呈非线性负相关,挡风圈内直径越小,排气管阻力增长速度越快。

② 对于内直径60 mm的搪瓷排气管,1个90°弯头的阻力约为2.5 m排气管的阻力。

③ 热效率、NOx体积分数随着排气管阻力的增加近似呈线性增加,过剩空气系数、烟气体积流量随着排气管阻力的增加近似呈线性减小。

④ 安装合适长度的给排气管和合适数量的弯头时,可以与原配给排气管加装相应的挡风圈时的排气管阻力、烟气体积流量达到基本相同,燃烧工况也较为相近。