微型高冲击过载弹载数据记录仪的设计

2021-09-13岳振华岳凤英王恩怀李嘉瑜

岳振华 岳凤英 王恩怀 李嘉瑜

摘要:基于炮弹弹体在飞行过程中模拟信号以及高冲击侵彻过载数据的测试和记录,设计一种微型高过载弹载数据采集记录仪。记录仪以 STM32为状态控制芯片,以 FPGA 为采集主控芯片,控制多路模拟开关以及高速 A/D 转化器,实现采集弹体上10通道模拟数据,以及三轴加速度冲击传感器在侵彻过程中X、Y、Z 三轴实时冲击值的采集,采集数据后写入 Flash 存储单元,发射完毕可以对 Flash 回收,通过上位机读数软件可以对 Flash 中的数据进行回读。通过整体灌封和多重防护结构设计保证记录仪在冲击过程中内部结构不损坏。试验结果表明,记录仪可以对多通路模拟信号进行记录,误差仅有1%,并且同时对硬目标侵彻过程进行不低于49000 g 的高过载冲击值记录,可以满足高冲击弹载数据的采集和储存要求,具有功耗低、体积小、抗高冲击、精度高等优点。

关键词: DC/DC 电压转换;数据采集; FPGA;零点补偿;高冲击过载

中图分类号: TJ412文献标志码: A文章编号:1674–5124(2021)12–0124–07

Design of micro high impact overload missile borne data recorder

YUE Zhenhua1,YUE Fengying1,WANG Enhuai2,LI Jiayu1

(1. School of Electrical and Control Engineering, North University of China, Taiyuan 030051, China;2. School of Instrument and Electronics, North University of China, Taiyuan 030051, China)

Abstract: Based on the test and record of the simulation signal of the projectile in flight and the overload data of high impact penetration, A miniature high overload missile borne data acquisition recorder is designed. The recorder uses STM32 as the state control chip and FPGA as the acquisition main control chip, and controls multi-channel analog switches and high-speed A/D converters, thus realizing the acquisition of 10 channels of analog data on the projectile and the acquisition of real-time impact values of X, Y and Z axes of the triaxial acceleration impact sensor in the penetration process, and writing the acquired data into the Flash memory unit. after the launch, the Flash can be recovered, and the data in the Flash can be read back through the upper computer reading software. The internal structure of the recorder is not damaged during the impact process through integral encapsulation and multiple protection structure design. The experimental results show that the recorder can record multi-channel analog signals with an error of only 1%, and record the high overload impact value of not less than 49000g during the penetration process of hard targets, which can meet the requirements of data collection and storage on high impact missiles, and has the advantages of low power consumption, small size, high impact resistance and high accuracy.

Keywords: DC/DC voltage conversion; data collection; FPGA; zero compensation; high impact overload

0引言

隨着武器装备的现代化,炮弹武器上的弹载电子设备的日益增多与复杂化,研发人员需要对炮弹点火和飞行过程中许多工作状态模拟参数进行采集与分析,弹体对硬目标进行侵彻冲击时,也要记录实时侵彻过载冲击加速度值,从而对炮弹的性能进行评估与改进。国内弹载记录仪主要针对单轴加速度冲击值的采集,对三轴加速度冲击传感器记录仪涉及较少。本设计针对这个问题研制了一种既可以采集弹体飞行过程中多个通道的模拟信号,同时对弹体在侵彻过程中所受到 X、Y、Z 三轴方向上冲击加速度值的采集。与现有的将单轴测试装置通过多路复用器实现的三轴测试装置不同,设计采用了三轴 MEMS 高过载加速度冲击传感器,保持了 X、Y、Z 数据采样的同步性[1]。设计还通过状态控制器进行了低功耗设计,在非采集状态下,进入低功耗模式,低功耗电流仅为2~5 mA。在接收到采集触发信号300 ms后迅速进入采集工作状态,采集完毕后再次进入低功耗状态等待下一次触发,并且设有法拉电容可以对采集中间突然掉电后10 ms的数据进行采集和存储。试验结果表明,弹载记录仪满足了对弹体飞行模拟数据的采集,以及对侵彻过载加速度冲击值的采集,具有采集精度高、容量大、功耗低、体积小等优点。

1记录仪总体设计原理

1.1总体原理设计

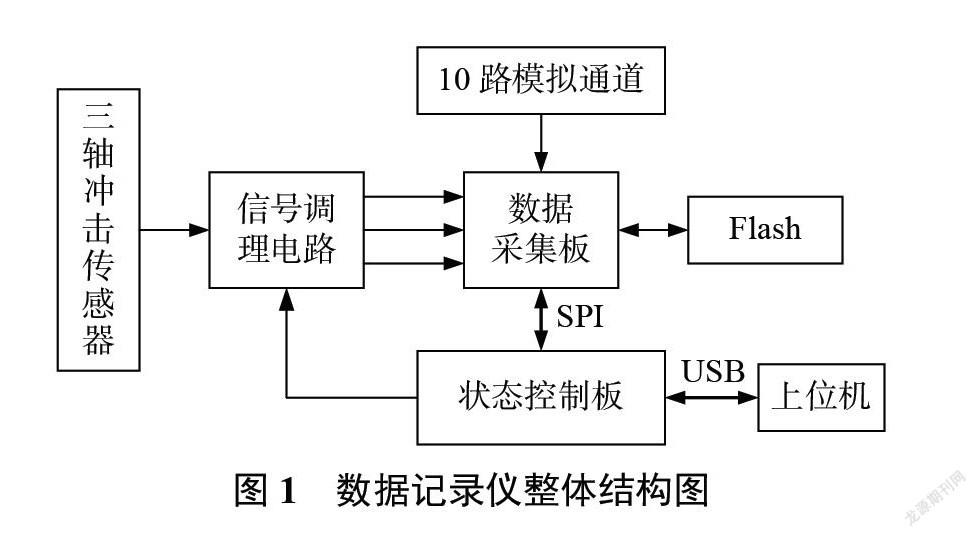

弹载数据记录仪分为四部分,电源管理模块、状态控制部分、数据采集与控制部分、过载信号调理与采集部分。电池管理模块提供3.6 V 电池、28 V 电池、USB 调试电源三种供电方式。状态控制模块进行各功能模块的配置与控制,在接收到有效采集信号后控制数据采集模块进行数据采集。采集回的数据存储在 Flash 中,等采集结束后,上位机软件可以通过 USB 接口进行数据回读。图1为数据记录仪整体结构图。

1.2总体结构设计

记录仪在对硬目标进行硬目标侵彻试验时会有几万 g 的高冲击加速度,伴随着高频振动与噪声,记录仪结构采用环氧树脂整体灌封减震设计,壳体采用多重防护结构设计,中间层填充缓冲材料做立体保护,吸收掉由外层传进的冲击能量[2]。内层是金属内壳,进行二次保护。最内层的为存储芯片,其周围用高硬度的树脂材料进行填充,以保证记录仪在高冲击加速度下内部电路不损坏,能够正常对所需数据进行采集并保证对记录仪进行数据回读时Flash 不能被损坏,可以正常通过上位机软件进行读数绘图分析[3]。

图2为记录仪整体内部结构示意图,其中数据记录仪的内壳外形结构尺寸为上底直径100 mm,下底直径80 mm,弹体内部数据记录仪的质量仅有0.6 kg。

2硬件模块分析

2.1 MCU 状态控制模块设计

记录仪状态控制模块是数据记录仪功能运行的控制中枢,其实现基于低功耗微控制器 STM32,其功能组成如图3所示。

电压监测、电源状态监测用于获取供电电源电压及供电状态信息,如供电来源,是否掉电等,为记录仪执行运行时序切换提供依据。状态控制模块在待机状态处于低功耗状态,关闭低功耗微控制器不必要的功能外设,开启外部触发检测功能及电源接入检测功能,等待外部触发信号的接入。

该模块接收两路触发信号,两路信号经滤波整形后输入至低功耗微控制器的捕捉/比较模块,当脉宽满足触发条件时,低功耗微控制器退出待机状态,闭合上电开关,为负载供电。负载处于就绪状态后,输出采集时长脉冲,同时监测供电状态,以控制脉冲宽度。

2.2电源管理模块设计

弹载记录仪在进行采集数据时,在弹体发射前期需要准备很长时间以及记录仪数据回收需要工作很长时间,因此需要对记录仪进行低功耗设计。记录仪通过外部电源输入经过多级 DC/DC 转换电路,提供 MCU 以及数据采集电路所需供电电压。记录仪电源管理模块功能图如图4所示。记录仪外部供电提供28 V 电源,5 V USB 调试电源,3.6 V 供电电池三种供电方式,电源的优先级顺序为28 V、5 V、3.6 V。

待机模式下,作为负载,记录仪状态控制模块工作在低功耗模式,其检测电源输入和外部触发输入信号状态。在检测到触发有效时,记录仪状态控制模块闭合数据采集模块的供电开关,控制生成5 V 电源;同时,闭合数据采集与存储控制模块、存储模块的供电开关,控制生成负载所用电源。运行条件下,记录仪状态控制模块控制数据采集时长,在数据采集与存储功能结束后,关闭用电负载[4]。

图4中,续航电源采用小容量法拉电容。以工作状态下所估算的电流消耗为参考,在考虑第一级 DC/DC 电源(5 V,3.3 V)所允许输入电压跌落范围、电源转换器效率的条件下,方案所采用法拉电容可维持掉电后大于40 ms的工作时长,满足掉电后数据的稳定采集及数据的存储记录。

2.3数据采集模块设计

模拟信号数据采集信号链路如图5所示。

0~40 V 的10路模拟量经过电阻分压、多路复用、跟随驱动后输出0~2.5 V 信号,由模数转换器进行量化编码。采集电路的模数转换器采用了 AD7924,有四个模拟信号转换通道,分别为多路复用器的输出与X、Y、Z 三路模拟数据。

多路复用器采用 ADG732模拟多路复用器,该多路复用器最多可以有32个模拟通道,在同一时刻只有一个通道可以输出。设计中的模拟信号采集前端电路如图6所示。

图6中 R1、R2为多路复用器前端通道的分压电阻,最初设计中阻值分别为392 kΩ、26.1 kΩ,以实现输入0~40 V 向 ADC 输入0~2.5 V 的衰減转换,R1//R2等效为信号源电阻 Rs,约24.7 kΩ。经查询ADG732器件手册,Cs、Cd 分别为13 pF、340 pF, Ron 为多路复用器导通电阻,电阻值为4Ω。Rin 为运放输入电阻,因为采用的正相跟随器,该阻值很大,约10 MΩ。采用该模型在官方网站计算,计算结果表明在1%测量误差条件下,每通道最高采样率约为2.294 kS/s。而该信号链路的带宽(–3 dB )为16 kHz,按照10路采样计算,可等效带宽1.6 kHz 。在设计需求中单通道采样率为10 kS/s,由于每通道带宽限制,采用10 kS/s/CH 采样率会出现较大的采样误差,假定输入是5 V,但测得到的值可能为3.5 V 。查看数据手册后发现多路复用器的最大采样速率等于建立时间与通道数量乘积的倒数,多路复用器的建立时间与外部信号源电阻 Rs、内部参数 Cs、Cd、 Ron 有关。经过分析后发现 Rs信号源电阻是影响采样带宽、采样误差的主要因素,Rs 越大建立时间越长,最大采样速率越低,因此设计改变了前端分压电阻的阻值大小,变为最初设计的1/10,则最大采样速率可以达到22 kS/s/CH 左右,可以完全满足设计的采样要求。

设计采用型号为 EP4CE22E22的 FPGA 以实现数据采集与存储控制的主要功能,其模块交联图如图7所示。

图7为 FPGA 数据采集模块与记录仪其他模块的交联图。FPGA 逻辑主要功能包括了运行环境初始化、参数离线配置,与微控制器间的通信与数据传输、控制指令解析、触发输入处理、数据采集时序生成、数据缓存、数据编帧、Flash 数据存取等。该部分执行对模拟通道的零点调整的配置,配置数据来源于固化在数据存储模块中的工作参数区域或上位机软件的操作设置[5]。

运行状态下,记录仪状态控制模块向其输出触发信号,该触发信号脉宽即表征了本次数据采集的时长,脉宽结束,数据采集过程即结束。采集时长触发信号有效时,ADC 开始转换,数据缓存用于从 ADC 获取到的数据在 FPGA 内部进行临时存储,为下一步数据成帧写入 Flash 提供支持,FPGA 逻辑采用 FIFO 和双端口RAM 進行缓存[6],原理示意图如图8所示。

图中,由多路复用器路由的10路模拟信号共享一个深度为4096 Byte 的 FIFO,传感器 X、Y、Z 三轴分别用一个4096 Byte 的 FIFO 。FIFO 读控制均采用半满读取策略,每一个 FIFO 数据编帧后以地址递增顺序将2048 Byte 为单位写入双端口 RAM;待双端口 RAM 有效数据达到4096 Byte 后,通知双端口 RAM 读控制器读取已知地址范围段数据,并写入 Flash 存储器;数据写入 Flash 成功后,双端口 RAM 读控制逻辑通知写逻辑,可继续向该地址范围段数据写入[7]。

设计选用了2 GB 容量的 NAND Flash 存储器,作为非易失数据存储载体。其有效存储容量2076 MB,典型数据写入速率在2.8~9 MB/s[8]。

2.4过载信号采集模块设计

记录仪采用量程为60000 g 的三轴高冲击 MEMS 加速度传感器,传感器输出经信号调理电路完成零点失调、信号放大后,输出0.1~2.5 V 信号至模数转换器,由其进行量化编码,冲击信号链路带宽约为12 kHz。在实际测试中每一轴由于制作工艺以及外部温度的影响通常会导致零点输出电压有一定的偏移量[9],在测试中所用到的三轴冲击传感器会有最大±15 mV 的偏移电压,该偏移电压通过后级放大器会对传感器输出数据的采集产生很大的误差,导致数据采集错误。需要在采集过程中根据外界环境温度值对传感器进行实时零点失调补偿[10]。

记录仪在冲击范围为±30000 g 条件下对传感器输出数据进行采集,通过 ADC 模数转换器对采集数据进行转换与存储。ADC 的基准电压设置为2.5 V,设计需要将传感器的零点输出补偿至1.3 V,使传感器输出1.3 V 对应零点时无冲击输入状态,输出2.5 V 对应正向冲击输入最大值+30000 g,输出0.1 V 对应反向冲击输入的最大值–30000 g。图9为三轴冲击传感器零点失调补偿电路图。

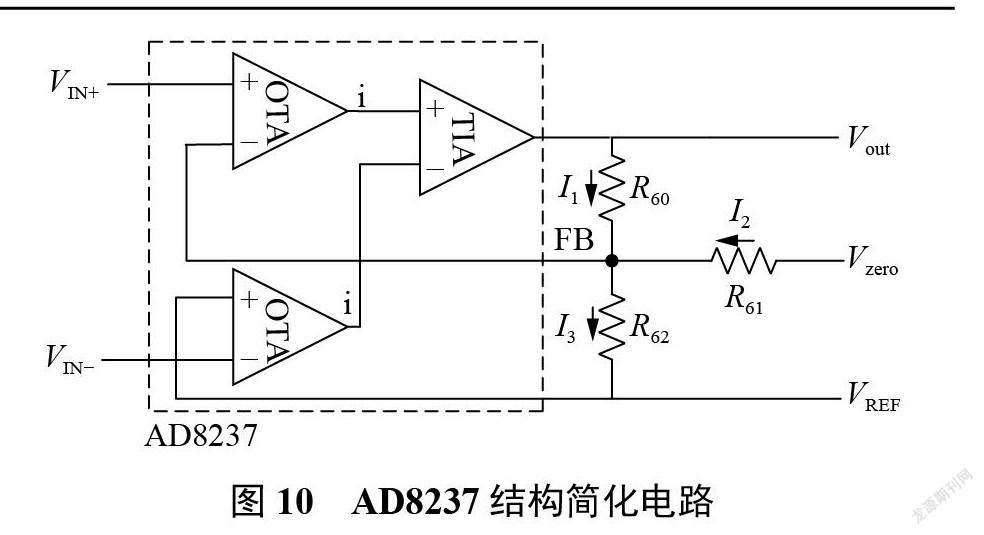

AD8237是一款微功耗、零漂移、轨到轨输入和输出仪表放大器,冲击加速度传感器输出的三轴毫伏级的差分信号通过 AD8237进行放大以及通过对 FB 和 REF 引脚进行电压补偿,可以将传感器的零点输出补偿到1.3V 。AD8237进行补偿时的简化电路如图10。

图中的VIN+、VIN一为传感器差分输入,Vout为零点补偿后的输出,Vzero为输入的补偿值,VREF为基准电压输入。从简化图中可以看出,仪表放大器AD8237基于间接电流反馈拓扑结构,由三个放大器组成:两个匹配跨导放大器(OTA),用于将电压转换为电流;一个跨阻放大器(TIA),用于将电流转换为电压。对于这两个跨导放大器,根据“虚短”、“虚断”有:

对于三轴冲击加速度传感器差分输入VIN有:

其中:

根据式1、2、3、4整理可得:

Vout的值与VIN、VREF、Vzero和各自对应的放大分量有关。由于三轴冲击加速度传感器 X、Y、Z 三轴各自的零点差分输出不同,在不同温度下输出的变化也不同,对传感器进行零点失调补偿时对X、Y、Z 三轴不同的差分输入需要不同的补偿值进行补偿[11]。因此根据公式5可以改变VREF、Vzero和R60、R61、R62的值使不同传感器保持在相同的零点输出。

VREF、Vzero都是由 DAC 芯片 AD5666产生的,温度传感器将外界实时温度传给 FPGA,FPGA 则根据温度值将固化在 Flash 内部每一温度下对应的 X、Y、Z 三轴十六进制补偿值通过 SPI 通讯方式传输到 AD5666中,转换后三轴零点补偿值VXzero、VYzero、VZzero通过 AD8237零点失调电路进行补偿。

在高低温试验箱对传感器三轴进行温度补偿,测量出将传感器三轴补偿到零点电压1.3 V 所需的补偿值,测试温度分别为–40℃、–20℃、0℃、20℃、40℃、60℃。图11为四组在高低温试验箱测得的数据在Matlab中做出补偿电压随温度变化曲线。

将这些补偿值固化在 Flash 中,FPGA 上电后,先将这些数据通过 DAC 传送至零点补偿电路,保证三轴冲击传感器的零点在1.3 V 才可以开始对三轴传感器进行数据采集。

3试验验证

为了验证数据记录仪的抗高冲击性能,设计了针对记录仪的抗冲击测试工装对传感器进行了马歇特锤击实验试验[12],图12为马歇特锤击试验工装图。试验中传感器采用型号为 CA-YD-111T 的压电式加速度传感器,灵敏度为0.0036 PC/(m/s2),为电荷输出型,在传感器后端接一个电荷放大器,电荷放大器采用型号为 YE5852,设置传感器“mV/Unit”输出刻度为1,输出表示0.036 mV/g,通过示波器观察受冲击时的输出电压波形,就可计算出记录仪在锤击过程中受到的冲击值[13]。记录仪上电后,进行锤击试验,示波器显示的波形如图13所示。

图中可以看到示波器最大值为1.78 V,通过计算可得最高冲击值为49000 g 左右。并且在实验过程中记录仪可以完成正常数据采集工作,满足设计要求。

为了验证数据记录仪采集可靠性,连接引信进行了点火试验,数据采集时长20 s,试验结束后对记录仪进行回收,读取 Flash 数据,对回读的数据进行分析绘制波形如图14所示。

从绘制的波形看,各通道波形圆滑无尖刺,证明数据采集没有丢帧、误码现象,而且与引信设计波形、幅值数值相比,记录仪采集误差仅为1%,可以满足数据采集的要求。

4結束语

设计了一种微型高冲击弹载记录仪,该记录仪通过多 FIFO 缓存结构,实现了多通道模拟数据以及冲击传感器数据的采集与存储。该系统通过电源管理模块实现了对各个工作模块的分级管理控制,通过低功耗功能实现了在休眠状态下仅有2 mA 功耗电流,提高了设备的工作效率。通过多层防护结构既保证了记录仪结构坚固性的同时也将质量控制在0.6 kg 左右,满足弹上空间狭小的特点。最后试验表明设备在49000 g 过载情况下,能够正常工作,有效记录试验数据,数据误差仅为1%。

参考文献

[1]张亮, 张振海.李科杰.基于三轴加速度传感器的弹载存储测试装置[J].探测与控制学报学报, 2016, 38(2):13-17.

[2]陈宏亮, 马少杰.张锦明.弹载高冲击三维加速度存储测试仪[J].兵器装备工程学报, 2018, 39(2):41-45.

[3]任小军, 尤文斌.周优良.抗高过载防护结构的设计与性能测试[J].包装工程, 2017, 38(11):64-68.

[4]何凡, 赵红亮.基于 ARM 的弹载记录仪的设计[J].工业控制计算机, 2019, 32(5):41-44.

[5]丁红晖, 马游春, 苏庆庆.基于高速 eMMC 存储的弹载记录仪设计[J].现代电子技术, 2018, 41(6):70-73.

[6]刘雪飞, 马铁华, 刘延辉.高速弹载记录仪存储技术研究[J].火炮发射与控制学报, 2016, 37(2):25-30.

[7]朱金瑞, 王代华,.苏尚恩存储式弹载数据记录仪存储可靠性技术研究[J].兵器装备工程学报, 2019, 40(1):159-162.

[8]李金强, 李杰, 张德彪.微型弹载冲击信号记录仪设计[J].中北大学学报, 2020, 41(4):305-309.

[9]陶灿辉,贾云飞, 兰洁.某型火炮抗高过载内测控制器研究[J].中国测试, 2020, 46(11):90-95.

[10]朱平安, 张晓龙.基于 ARM 的弹丸姿态测量及数据记录仪设计[J].舰船电子工程, 2015, 35(2):150-153.

[11]杨帆, 吴志强, 王宇.基于过载上电的弹载飞行数据记录仪研究[J].自动化仪表, 2020, 41(9):80-84.

[12]郑智贞, 杨富伟, 郑浩鑫.一种高过载弹载记录仪的结构设计[J].制造工业自动化, 2019, 41(4):145-147.

[13]靳书云, 靳鸿, 张艳兵.抗高冲击弹载记录仪[J].火力与指挥控制, 2014, 39(10):53-55.

(编辑:刘杨)