基于振动信号技术特征频率的故障注入轴承案例研究

2021-09-11郭振伟于澜涛陈卓黄首清路彤

郭振伟,于澜涛,陈卓,黄首清,路彤

(1.中国空间技术研究院,北京 100094; 2.航天机电产品环境可靠性试验技术北京市重点实验室,北京 100094;3.北京卫星环境工程研究所,北京 100094)

引言

滚动轴承是旋转机械的关键零部件,轴承的可靠性高低往往会影响整个机械设备的运行状态[1]。导致轴承失效的因素[2]有很多,例如安装不当、润滑失效、污染、磕碰、恶劣的使用环境等,因此轴承实际寿命与设计寿命之间常常有较大偏差,且具有分散性。因此,监测轴承的工作状态并据此进行故障诊断,可以及时发现轴承失效的征兆,预防和减少轴承失效造成的损失。

目前关于轴承故障诊断的文献较多[3],根据故障信号类型[4]进行分类包括温度检测法、油液检测法、振动分析法、声发射法、电流检测法,其中振动分析法是目前使用最多、最有效的方法之一。根据故障特征提取方式分类,包括时域分析和频域分析两大类,常见的时域特征参数包括均值、均方根、峰值、峭度等,常见的频域特征参数包括平均能量、频谱集中程度、主频带位置等。根据故障诊断模型进行分类,包括数据驱动方法和失效物理方法,目前数据驱动方法[5-7]发展迅猛,主要包括神经网络方法、随机森林法、支持向量机等,特点是准确性较高,但常常需要历史数据和经验支撑;失效物理方法包括特征频率法[8]、谱峭度法[9],具有不依赖历史数据的特点,更适用于工程实际中的小样本故障诊断场景。综上,大部分文献侧重于对故障信号处理、故障诊断模型的研究,所研究的轴承常常只是早期轻微故障且具有多故障耦合的特点,针对典型单一故障模式开展故障注入轴承试验件的研究并不多见。

航天领域针对轴承产品的可靠性有极高要求,意外故障可能会导致重大损失,例如美军HESSI卫星在振动试验中就因为试验台轴承故障造成整星损毁[10]。有很多文献重点关注轴承加速寿命试验的试验方法研究。徐东等[11]深入分析滚动轴承加速寿命试验过程中遇到的各种问题, 提出一套完整的滚动轴承加速寿命试验方法。李新立等[12]针对某航天器天线指向机构固体润滑球轴承,开展了恒定应力加速寿命试验方法研究。黄小凯等[13]建立了基于响应面方法辨识不同应力与轴承失效响应值之间的加速模型,并对其进行了试验验证。基于加速寿命试验的数据,还可利用各种模型对滚动轴承的寿命与可靠性开展研究[14-16]。

本文针对多个故障注入轴承试验件,通过搭建的轴承试验平台,对各故障注入轴承试验件进行对比试验,利用故障特征频率分析方法对比分析了不同转速下各故障轴承的频率特征图像,实现对滚动轴承故障位置和故障类型的诊断,积累了故障位置为内圈、外圈、滚珠以及故障模式为擦伤、裂纹的轴承对应的振动信号特征数据。

1 试验系统

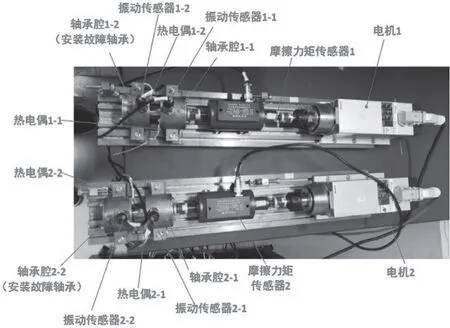

参考图1,本文采用的试验系统包括硬件和软件两部分,硬件部分主要包括两个轴系,每个轴系有两个轴承腔,故障轴承安装在轴系一端的轴承腔(1-2和2-2)中,便于拆装。两个轴系由PC端控制转速的电机驱动,电机驱动端与轴承腔间安装了摩擦力矩传感器,轴承腔外表面安装了热电偶和振动传感器,可实时监测两个轴系的摩擦力矩和各轴承腔的温度和振动信号,其中振动信号是本案例研究中重点分析的对象。硬件部分还包括变频器、温度变送器、信号调理器、数据采集板卡等,用于试验数据测控。

图1 轴承试验系统的轴系和传感器

试验系统的监控软件界面如图2所示,由Labview程序编写,可操作电机按照设定的转速运转并实现无级变速,记录两个轴系振动、摩擦力矩以及温度信号。

图2 轴承试验系统的监控软件界面

2 故障注入轴承试验件

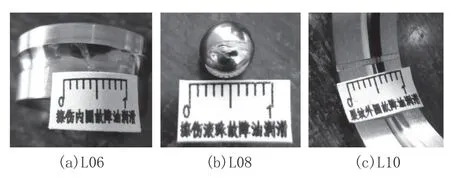

轴承试验件为HRB7004 CETA/P5型角接触球轴承,轴承节圆直径取D = 31 mm,滚珠个数Z = 13,滚珠直径d = 6.35 mm,接触角α = 15 °。按照故障类型和位置的不同,将各故障轴承试验件如表1进行编号,故障位置照片见图3。

图3 各故障轴承试验件的故障照片

表1 故障注入轴承试验件列表

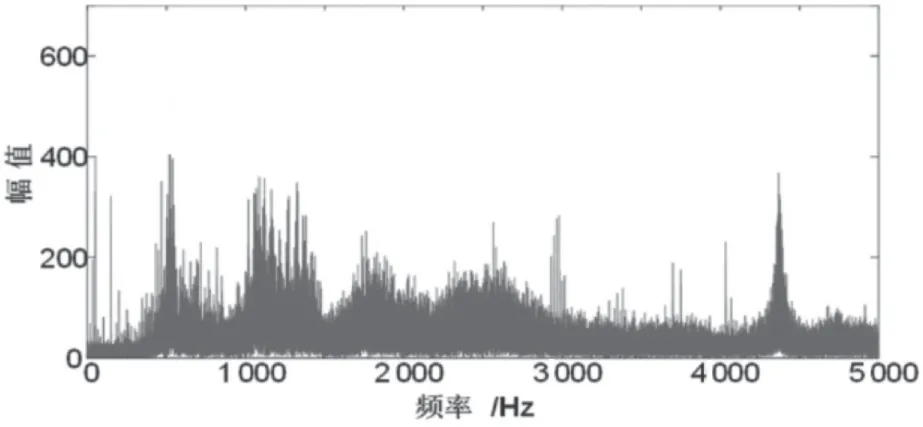

试验时,将故障轴承和用于对照的正常轴承同时安装在同一个轴系上,分别在1 000 rpm、1 500 rpm、3 000 rpm三种转速下对轴承的振动信号进行采集,并对采集到的振动信号进行FFT(Fast Fourier Transform,快速傅里叶变换)处理得到对应的频率特征图。1 000 rpm时无故障轴承L00的频率特征图如图4所示。频率特征图用于下一步的频率特征分析和故障定位。

图4 1 000 rpm时L00轴承的频率特征图

从图中可以看出无故障时,轴承的振动信号频域分布相对均匀,幅值随频率有一定的起伏波动,但是并没有表现出在某个特定频率下的异常极大值,最高点仍小于400。后续的案例诊断主要针对特征频率附近轴承振动信号的幅值变化。

3 典型故障位置的故障特征频率计算方法

轴承部件如外圈、内圈或滚珠,当其接触的工作面产生了擦伤、裂纹等局部的损伤故障时,会以特定的通过频率引发一连串的冲击振动,这一通过频率就为故障特征频率。不同故障位置的故障特征频率如下:

内圈故障的特征频率:

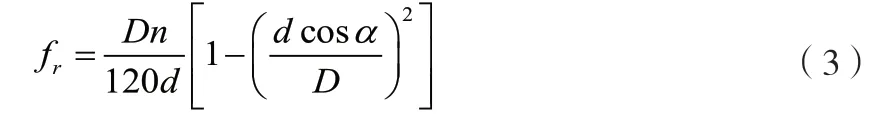

滚珠故障的特征频率:

式中:

d—滚珠直径;

D—轴承节圆直径;

α—接触角;

Z—滚珠个数;

n—转速。

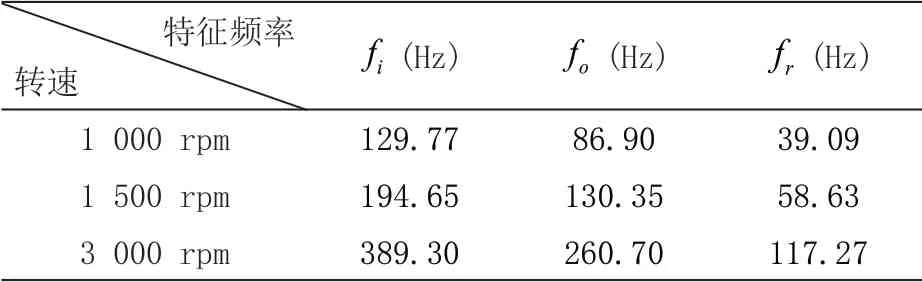

代入本次试验中的轴承数据,得到各个转速下轴承的故障特征频率,如表2所示。

表2 各个转速下的故障特征频率

4 故障诊断结果和讨论

基于L06、L08和L10共3个故障轴承和1个无故障轴承L00的频率特征图,分别绘制内圈故障特征频率if,外圈故障特征频率of和滚珠故障特征频率rf处的幅值对比柱状图分别如表4~6所示。

无故障轴承L00的振动信号在各故障特征频率处的幅值数据如表3所示,作为其他故障轴承数据的对比基准。

表3 无故障轴承L00在各故障特征频率处幅值

故障轴承L06的振动信号在各故障特征频率处的幅值数据如表4所示。结合非故障轴承和其它故障轴承的振动信号数据可以看出,故障轴承L06内圈故障特征频率(fi)幅值在3 000 rpm下明显偏大,在1 000 rpm、1 500 rpm下相较于外圈故障特征频率(fo)和滚动体故障特征频率(fr)也偏大,故可以推断,L06的主要故障类型为外圈故障。

表4 故障轴承L06的振动信号在各故障特征频率处的幅值数据

故障轴承L08的振动信号在各故障特征频率处的幅值数据如表5所示。可以看出,故障轴承L08在1 000 rpm,1 500 rpm和3 000 rpm三个转速下各个特征频率对应的振幅都比无故障轴承高,但是滚动体故障特征频率(fr)幅值明显偏高。推断其故障类型为滚动体故障。

表5 故障轴承L08的振动信号在各故障特征频率处的幅值数据

故障轴承L10的振动信号在各故障特征频率处的幅值数据如表6所示。可以看出,故障轴承L10在三个转速下外圈故障特征频率(fo)幅值异常偏高,滚动体故障特征频率(fr)幅值在1 000 rpm转速下偏大,在1 500 rpm及3 000 rpm下逐渐回归正常范围内。故推断L10主要故障类型为外圈损坏。

表6 故障轴承L10的振动信号在各故障特征频率处的幅值数据

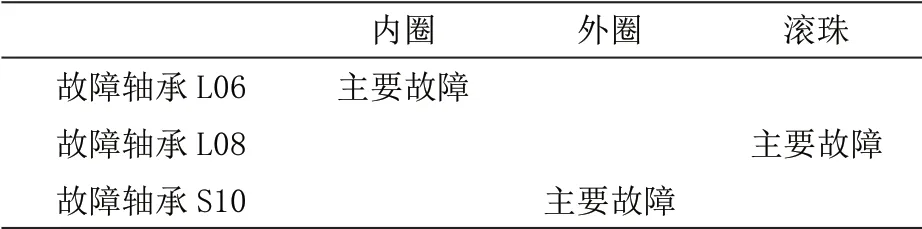

针对三个轴承故障诊断结果进行汇总,如表7所示。综上所述,采用本文试验平台和故障特征频率分析方法能较为准确地对滚动轴承的故障进行诊断。

表7 故障注入轴承案例诊断结果

5 结论

本文针对多个故障注入滚动轴承试验件,设计了轴承试验平台,利用故障特征频率分析方法对故障位置和故障类型的诊断,主要结论如下:

1)所设计的轴承试验系统可实时监测两个轴系的摩擦力矩和各轴承腔的温度和振动信号。

2)针对HRB7004 CETA/P5型角接触球轴承设计了L06(擦伤故障,内圈沟道)、L08(擦伤故障,滚珠)、L10(裂纹故障,外圈沟道)3个故障注入试验件,测试了1 000 rpm、1 500 rpm和3 000 rpm三种转速下的振动数据。

3)计算HRB7004 CETA/P5型角接触球轴承在三种转速下的故障特征频率,以1 000 rpm为例,内圈、外圈、滚动体故障特征频率分别是129.77 Hz、86.9 Hz和39.09 Hz。

4)基于故障特征频率频率法推断出故障轴承L06、L08和L10的故障位置和严重程度,与实际情况吻合。

后续将针对更多故障位置和故障类型进行研究,细化对故障类型的诊断精度。