水电铸钢件下环缺陷控制及处理要点

2021-09-10贾东鹏

贾东鹏

摘要:介绍水电铸钢件下环缺陷控制及处理要点。下环是用在水电站转轮上的不锈钢铸件,此类铸件主要以裂纹﹑夹杂﹑气孔缺陷为主,我公司根据实际情况在造型时严格控制排气、合理设置浇注系统,在后期处理缺陷时采用热焊方法进行缺陷补焊处理并利用焊后回火,充分消除焊接应力,优化焊缝及热影响区的金相组织,避免焊接裂纹、气孔、夹杂缺陷的产生。

关键词:下环;夹杂、气孔、裂纹缺陷;焊后回火;消除应力

水电站的核心部件由上冠、下环、叶片焊接而成,全部采用不锈钢材料制作。其中下环是重要核心部件之一。近期,我公司承制了国内某大型水电站转轮的下环部件的制造,材质选用ZG00Cr13Ni4Mo,轮廓尺寸为5356mm*1182mm,最大壁厚103mm,最小壁厚39.5mm,毛坯单重249吨,极易出现裂纹﹑夹杂﹑气孔等铸造缺陷。该产品要求进行超声波探伤和磁粉探伤,对其内在质量要求极高,因此该铸件的铸造难度极大。我公司根据该产品的特性,合理地选择造型工艺,以及补焊材料和补焊方案,顺利完成了下环缺陷的修复补焊工作。

1 缺陷情况及分析

1.1缺陷情况

该铸件的缺陷主要为气孔、夹杂、裂纹等缺陷,其中气孔缺陷以局部分散点状缺陷为主;由于尺寸较大,型腔清洁难度大,在粗加工后也存在少量外露夹杂缺陷;由于壁厚不均匀,且壁厚变化较大,部分位置存在裂纹缺陷。

1.2缺陷分析

此铸件为手工操作,砂型铸造,结构特殊,同时钢水浇注温度在1500℃以上。铸件在浇注凝固过程中,砂型受钢水热辐热及浸润作用发气量大,气体侵入到产品近表面,形成气孔铸造缺陷;浇铸过程钢水对砂型存在冲刷,少量砂型冲进型腔,个别没有从冒口浮出,夾在产品内部,形成夹杂类缺陷。

该产品分为两次加工,粗加工后加工面留有一定加工余量,粗加工状态后在进行探伤时表面检测合格,贴近近表面缺陷UT检测很难检测出来,而铸件内部近表面存在少量的气孔或夹杂,在半精加工后局部缺陷外露,导致半精加工探伤时存在表面缺陷。

2 缺陷预防措施

通过提高钢水纯净度及铸造型腔的清洁度,从而减少铸件内部的夹杂物缺陷。在造型过程中,合理放置排气空心尼龙绳及草袋子,并引出,在浇注过程中,及时点燃,保证树脂砂热分解产生的气体顺利排出,避免或减少铸件表面气孔类缺陷。同时要合理布置浇铸系统,降低钢水对砂型的冲击,避免砂子冲刷进铸件,保证铸件内部质量。

3 清除缺陷方法及注意事项

根据缺陷情况采用铲挖、打磨、碳弧气刨、机械加工等方法消除缺陷。当采用碳弧气刨方法处理缺陷时要对缺陷部位进行局部加热到120℃以上再清除铸件上所有缺陷,并开出符合工艺要求的U型坡口,用砂轮打磨光滑并露出金属光泽,并清除补焊区域及局部预热部位周围50mm范围内油污、水、铁锈等杂质,对待补焊部位进行MT探伤或者渗透探伤,确认缺陷完全被清除后方可进行补焊。

4 补焊前准备

焊前预热采用局部预热,无论缺陷有多大,缺陷处每边的预热范围的宽度应不小于不含部位铸件壁厚的2倍,并不小于75mm。在补焊过程中,铸件预热区的温度不得低于120℃,层间温度不得高于200℃。焊条使用前必须进行350-400℃烘干1-2小时,烘干后的焊条应该放在100-150℃保温桶内,随用随取,使用时注意保持干燥。

5 补焊技术要求

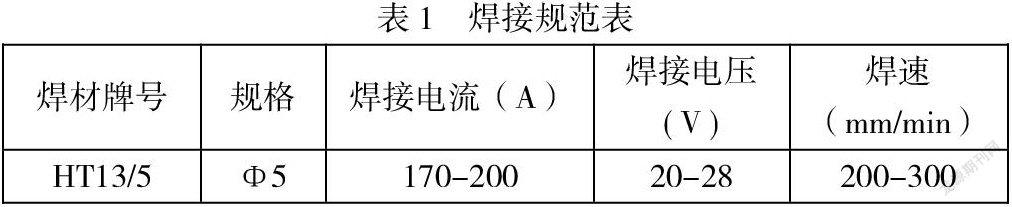

缺陷的补焊应在铸钢件消除铸造应力以后进行。焊接在条件许可的情况下,应连续进行,若不能连续进行,需进行保温措施,再次补焊时应达到表1的预热温度要求。补焊时不宜做过大的横向摆动,摆动幅度一般不超过焊条直径的3倍。长度大的焊缝采用分段交错焊接,补焊时焊条以减少焊接变形和焊接应力。补焊时应控制好线能量,即采用小热输入、薄焊层、多层多道焊接方法。在保证熔合良好的情况下,尽量选用小规范、快速焊。在补焊过程中,除第一层和最后一层外,其余各层每焊完一层后用平圆头风铲适度锤击去除焊接应力,每次排除应力不少于1分钟,并认真清理渣壳及飞溅物,若发现裂纹、未熔合、夹渣、气孔等影响质量的缺陷时,应采取措施清除缺陷,并检查合格后再继续补焊。在表面堆焊时焊道间的重叠量不小于焊缝宽度的1/3。表1为参考的焊接规范。

6 焊后去应力热处理

缺陷补焊完成后如不能及时进行去应力回火,需要加热到350℃进行消氢处理之后缓冷并马上进行去应力回火。焊后热处理可以采用电热毯局部去应力回火或入炉去应力回火,不管用哪一种方式进行回火,都需要加热到580℃进行保温,保温时间以补焊缺陷深度每25mm保温1小时计算,一般不少于8小时。

7 焊后检查

回火后采用碳弧气刨和砂轮打磨的方式将补焊位置处理平整,并目视检查是否存在肉眼可见缺陷,如有缺陷继续按照上述要求去除缺陷后重新进行补焊缺陷。在无肉眼缺陷的前提下,根据下环探伤技术标准进行UT、MT探伤检查,如果存在超标缺陷,继续按照上述要求进行修复。探伤合格后对补焊区域进行硬度测试,本体补焊区硬度要求≦315HB。

8 结论

通过加强造型、清理生产过程中的质量管控,减少气孔、夹杂、裂纹缺陷,采用上述合理的补焊工艺方案,较好的控制了补焊过程,达到了补焊技术要求,保证了产品补焊质量,最终确保产品按客户要求顺利发出。