一种新结构法兰盘的开发

2021-09-10费逢宇权双璐

费逢宇 权双璐

摘 要:本文针对市场对变速器匹配缓速器、取力器的要求,方便用户拆装缓速器、取力器,在保证法兰盘强度的基础上,通过改变法兰盘结构基础上,让出缓速器、取力器的拆卸空间,方便客户加装缓速器或取力器。

关键词:法兰盘;缓速器;取力器;Proe

1 背景描述

变速器原厂装配液力并联缓速器或后取力器,由于法兰盘在轴向位置挡住了缓速器(取力器)的位置,需要先装配液力缓速器(取力器),再用专用工具将变速器法兰盘打紧。

主机厂或售后服务需要加装缓速器(取力器),通常没有专用工具,无法拆卸法兰盘,导致客户无法加装缓速器(取力器),售后服务不方便。因此客户要求我们不拆法兰盘情况下,能够方便加装缓速器(取力器)。

2 法兰盘的结构设计

2.1 结构构思

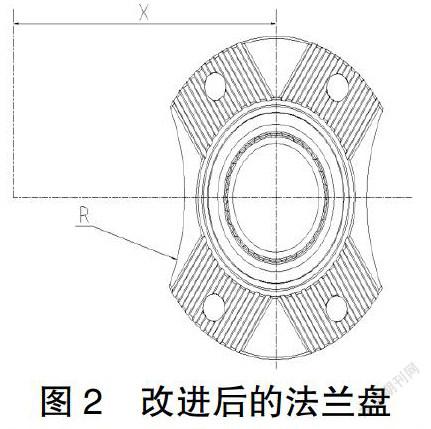

为了让出缓速器、取力器的装配空间,可考虑将法兰盘切成豁口,豁口位置对称,将法兰盘固定在变速器上,法兰盘的一侧豁口能够避开缓速器,另一侧的豁口能够避开取力器。

改进后的法兰盘的两侧开设有两个豁口,旋转法兰盘,可将缓速器与法兰盘的轴向位置让开,此时不用拆卸法兰盘,即可直接将缓速器和取力器拆下或装上,方便了缓速器和取力器的拆卸,在没有专用工具的情况下也能够进行拆卸,提高了工作效率。

2.2 尺寸设计

根据以上想法,为了留出缓速器的装配空间,需要确定法兰盘的豁口尺寸大小,图3中的豁口太大,会切去端面齿法兰盘的结合齿,导致法兰盘加工困难、降低法兰盘的强度,豁口太小,安装空间不够。我们采用了Proe三维设计及干涉校核。我们将变速器与缓速器装为一体,通过调整法兰盘的豁口大小,在三维图中确定法兰盘的豁口X、R大小。

经过多次三维校核,确定法兰盘豁口尺寸X=184,R=120,法兰盘与液力缓速器的间隙为:7.148。

3 法兰盘的CAE分析

考虑到改进后的法兰盘切去豁口,需要对比改进前后法兰盘的静强度是否有变化。法兰盘在使用过程中与传动轴相连,传递扭矩给传动轴。以某变速器为例,三档速比为9.39,输入扭矩为2 000 N.m,考虑到安全性,将速比取为10,根据重型变速器静扭实验标准,法兰盘所承受的扭矩为60 000 N.m。

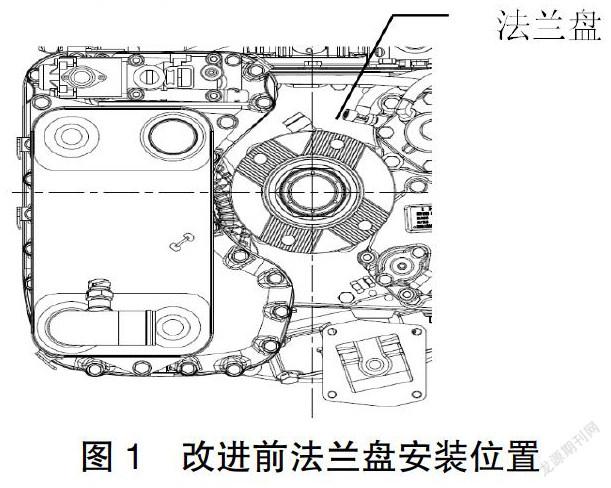

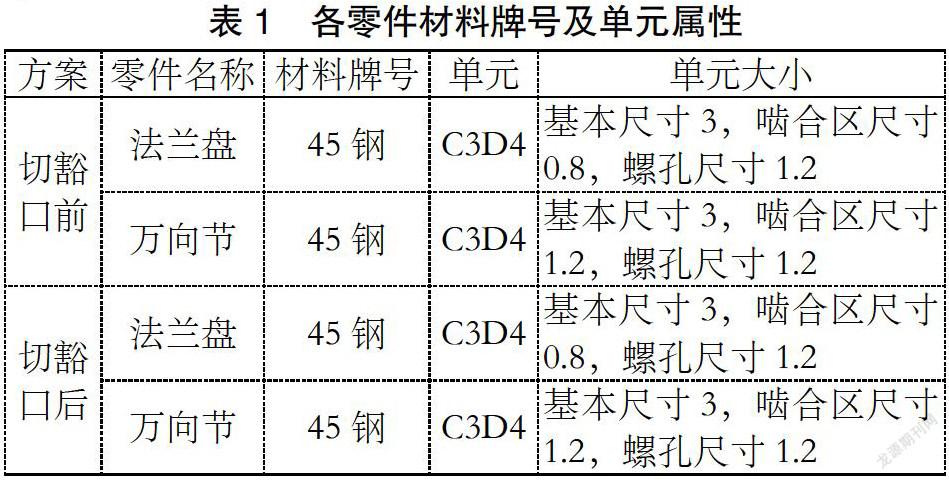

为了准确模拟实际情况,采用实体建模,利用PROE得到的法兰盘三维模型如图1所示,对此三维图建立有限元模型。对法兰盘和万向节划分四面体网格,在啮合接触的花键处及螺栓孔进行细化,对应的零部件的材料、单元类型、单元大小如表1所示。

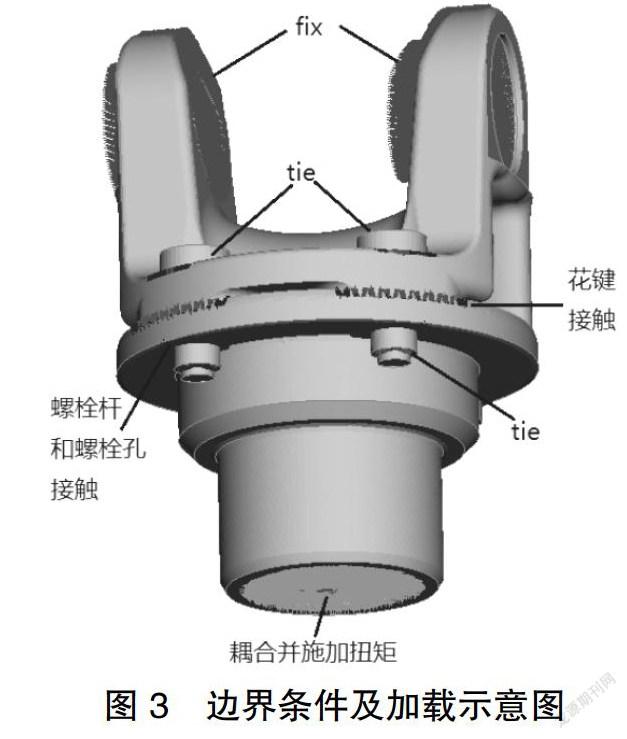

载荷及边界条件的施加如图3所示,豁口法兰盘与万向节以简化的螺栓连接,法兰内表面耦合于中心点,并在其上施加绕X轴的扭矩大小为T=60 000 N.m,同时将万向节进行全约束,以消除结构的剛体位移。法兰盘与万向节的花键齿面建立接触关系,以传递扭矩。添加螺栓预紧力29 342 N,其他约束如图3所示。

本文的关注点是法兰盘切豁口前后的强度变化,对比切豁口前后法兰盘的mises应力变化。

对比两法兰盘的mises应力值未切豁口法兰盘最大值为653.1MPa,切豁口后法兰盘的mises应力最大值为

654.8 MPa,二者差别不大,但均超过45钢的屈服极限555 MPa,因此切豁口法兰盘的静扭强度安全性还要进行试验验证。

4 法兰盘的静扭实验

CAE分析结果表明法兰盘不能满足使用要求,故有必要对法兰盘做静扭实验,为了对比CAE结果与实验的差别,在豁口法兰盘应力分布较均匀的部位进行粘贴应变片以测试静扭试验时该部位的应力值。

应变片粘贴位置如4所示A、B部位。考虑到法兰盘的对称性,在对称的另一面同位置也粘贴应变片,取其平均值。

改进前后的输出法兰盘与副箱主轴一起静扭,静扭试验数据如表2:

从以上数据看出,改进前后的法兰盘与副箱主轴一起静扭后,都是副箱主轴断裂,两种法兰盘均完好,表明两种法兰盘的静扭强度均大于副箱主轴的静扭强度。切去豁口法兰盘强度没有问题。

5 法兰盘的CAE及实验结果分析

试验中加载静扭54 000 N.m。

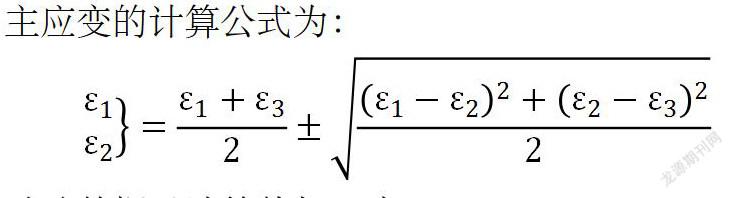

主应变的计算公式为:

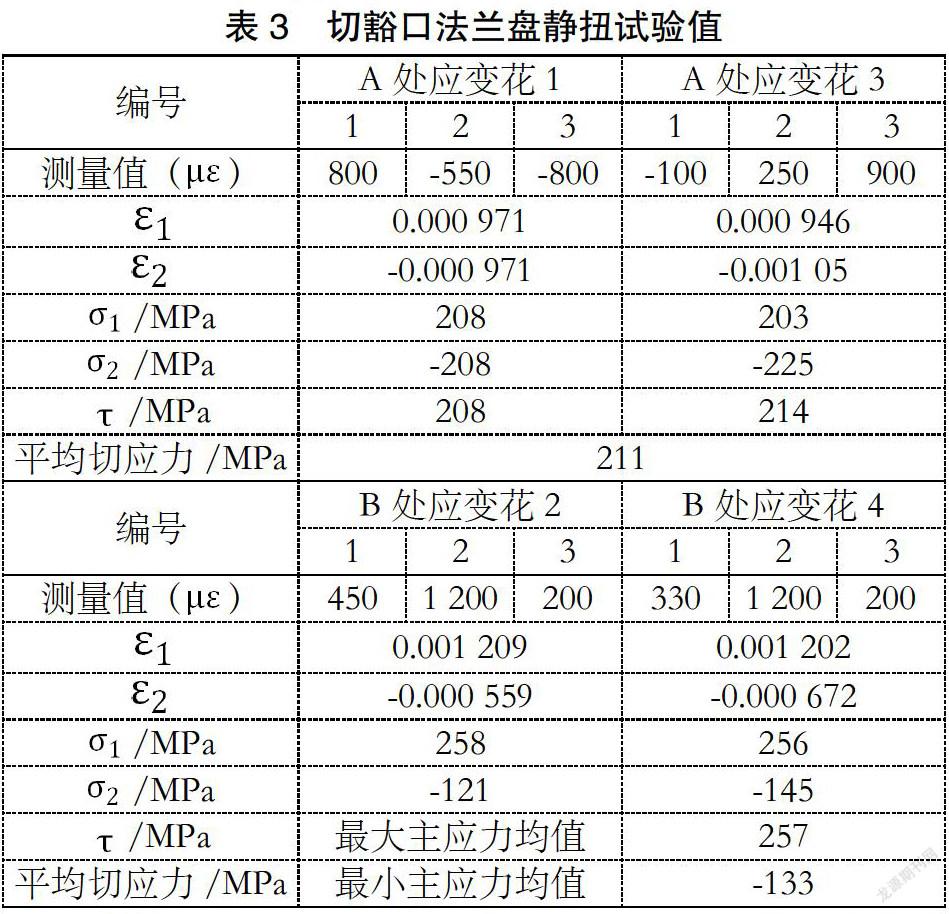

试验数据及计算值如下表:

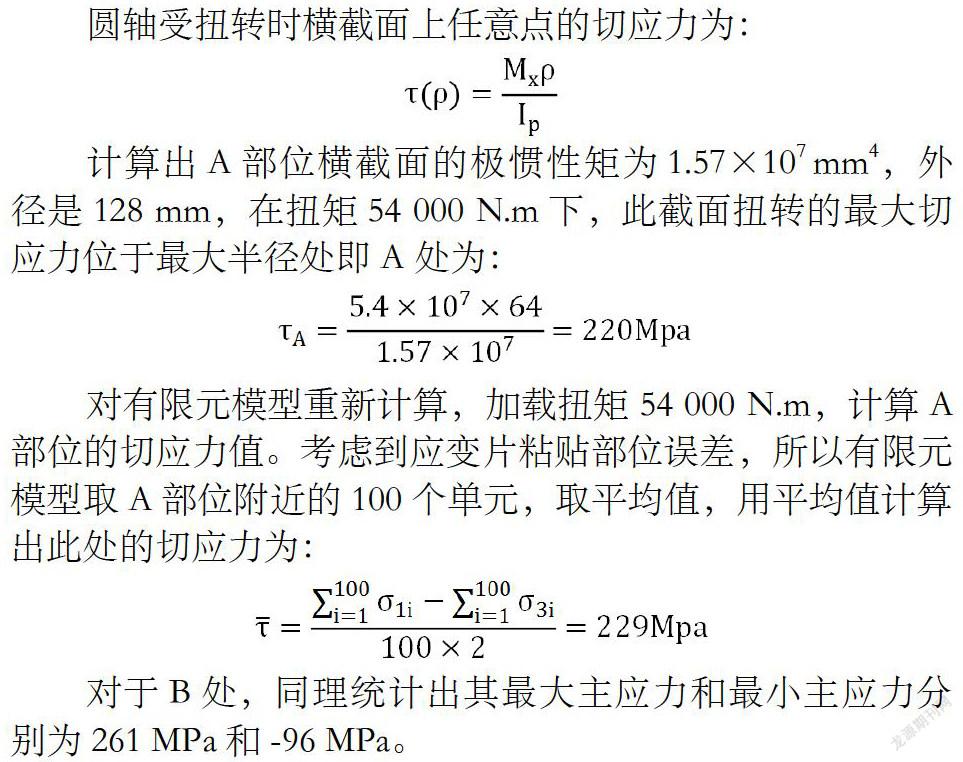

取粘贴应变片的A部位作为计算对象,将模型简化为空心轴,根据圆轴扭转变形特征,圆轴受扭后,其横截面依然保持平面,其上的各点只能在同一平面内转动,且横截面只发生刚性转动。

圆轴受扭转时横截面上任意点的切应力为:

计算出A部位横截面的极惯性矩为1.57×107 mm4,外径是128 mm,在扭矩54 000 N.m下,此截面扭转的最大切应力位于最大半径处即A处为:

对有限元模型重新计算,加载扭矩54 000 N.m,计算A部位的切应力值。考虑到应变片粘贴部位误差,所以有限元模型取A部位附近的100个单元,取平均值,用平均值计算出此处的切应力为:

对于B处,同理统计出其最大主应力和最小主应力分别为261 MPa和-96 MPa。

从上表可以看出,对法兰盘进行静扭试验测出的值可以

计算出该部位的最大主应力和最小主应力,从而也可以计算其切应力。对于A处,有限元计算出的切应力比试验数据计算出的切应力偏大8.53%,比理论值偏大4.1%。B处用有限元计算的最大主应力比试验值偏大1.56%,但最小主应力与试验值差距较大。

对豁口法兰盘加载54 000 N.m的扭矩,进行有限元计算,得出切豁口法兰盘的mises应力值,最大值为598.1 MPa,超过了45钢的屈服强度555 MPa。

6 结论

通过对切豁口法兰盘结构设计我们可以总结出零件的设计方法:

(1)通过Proe找到了豁口法兰盘的最优尺寸;

(2)采用CAE分析、台架实验、相互验证结果;

(3)通过此次试验证明有限元计算值与试验值很接近,也验证了有限元模型的正确性,对法兰盘静扭进行CAE分析的数据有很大参考价值;

(4)改进后的发兰盘已用于客户,方便了客户的装配,满足了客户要求。

参考文献:

[1]李志义.提高渗碳淬火和碳氮共渗件质量的途径[J].热处理,2007,23(3):1-5.

[2]繁杰,黄国靖.热处理设备[D].山东工业大学,1987:148.

[3]胡光立,谢希文.钢的热处理(原理和工艺)[M].西北工业大学出版社,1993修订版:149.