机车总成台位横跳板提升机构的结构设计

2021-09-10孙坤豪

孙坤豪

摘要:针对现有机车总成台位横跳板高度阻挡了机车侧墙、端墙和司机室进入台位焊接和人工用天车起吊横跳板费时费力且存在一定安全隐患问题,本文设计了一种用于横跳板提升机构,其结构主要由机架、丝杆传动系统、导轨、托架和电气控制系统等组成。机车总成台位增加了该提升机构后,在人工辅助推动下,即可实现横跳板从台位导轨上过渡到提升机构托架上并锁紧,在电气控制系统作用下,横跳板可随托架一起上升或下降。通过该提升机构,以上两问题得以解决。经实验证明,该提升机构操作方便,运动灵活,结构可靠。

关键词:机车;横跳板;台位;底架

0 引言

机车总成台位,是指在进行机车上底架、侧墙、端墙、司机室等部件总组焊接工序时[1],在机车两侧所搭建的可供多人在其上作业的平台。人站在这个平台上可进行车顶处焊缝、侧墙、端墙上部附件及司机室等部位的焊接、打磨和检查工作。其中,为了方便在机车两侧平台间快速通行,在台位中间,一般通过横跳板将两侧平台连接起来。一方面,横跳板在台位纵向方向上可通过轨道移动,以满足不同长度机车车型的两端头司机室的焊接、焊缝打磨及检查需要;另一方面,人员可通过横跳板,快速从一侧平台过渡到另一侧平台,大大节约了工人从楼梯处上下平台从而在两侧平台间互换位置的时间。当下,随着我国 “智能制造2025计划“的提出,机械自动化已经在各行业领域推广应用,基于现有机车生产的厂房高度和台位高度,横跳板安装在台位轨道上时,由于横跳板的高度太高,厂房内天车无法实现将机车侧墙、端墙和司机室等组焊件吊至台位内底架上进行总组焊接,人工用天车起吊横跳板至空余位置时,不仅费时又费力,而且如果在台位附近有其他工人作业时,还存在着一定的安全隱患,除此之外,用人工起吊的方式不再符合现代机械自动化行业发展的趋势。针对上述存在的现象,本文设计了一种用于横跳板提升的机构,用于解决上述问题。

1 提升机构的基本结构

该提升机构采用模块化设计,即将整个机构分成几个独立的模块单元,各单元间相互独立,又相互协同工作,方便后续制造和检修。提升机构整体安装在台位的一侧,通过螺栓安装在台位端部立柱的上部横梁上。其在台位上的安装位置见图1所示。该提升机构主要由机架、升降机丝杆传动系统、托架、导轨和电气控制系统等组成,其作用是在机车总成焊接时将横跳板位置下降一定高度,为机车侧墙、端墙和司机室等的焊接预留出通道。其中,机架由两侧对称布置的框架式立柱组焊件组成,机架是整个提升机构的基础,为了保证其具有足够的强度和稳定性,其材料选择H型钢焊接,为了防止机架的过快腐蚀,对机架表面除了加工面整体做了油漆的表面处理,为了保证两侧立柱在对中(横向)方向上可调,在立柱下部安装板上开有腰形孔,为了保证两侧立柱在纵向方向上可调,将立柱组焊件整体用螺栓安装在地面的T型槽内;升降机丝杆传动系统主要由升降机、丝杆、铜螺母等组成,整体通过螺栓安装在机架的上部,作用是为提升机构提供动力和传递动力,为了控制传动系统的成本,本次的升降机选择普通的电机,为了保证两侧提升的同步性,在电机上增加了编码器控制,为了防止电机从机架上落下出现事故,在电机上安装有防坠落绳;托架作为提升机构的执行机构,通过螺栓安装在导轨滑块上,其上有导轨和锁紧装置,能将横跳板可靠地固定在托架上,托架作为提升横跳板的载体,为了降低自身重量,同时还要保证其具有足够的强度和刚度,其材料选择优质碳素结构钢40×3方管制作,为了保证托架和机车台位上轨道的完美对接,在托架的上部设计有跟机车台位轨道尺寸相同的轨道,为了提高托架的防腐能力,除了安装面做底漆外,整体对托架表面做了油漆;机架上导轨属于精密型零部件,在实际应用中已标准化,本次选择国内成熟品牌,质量得到保证。提升机构整体结构组成见图2所示。

2 提升机构的工作原理

在本次提升机构中,托架直接和升降机丝杆传动系统中铜螺母相连,在电机工作情况下,托架会随铜螺母一起上升或下降。在提升机构立柱上离地面1.3米高度的位置,设有电气控制的“上升“、“下降”、“急停”三个按钮,通过升降机丝杆传动系统,分别控制托架的上升、下降和停止动作。在托架导轨上远离台位侧的端部设计有机械限位锁紧装置,通过电气控制及限位开关,可控制托架导轨面与台位导轨面齐平位置处实现自锁。在机车端墙、侧墙等要进入台位底架上组焊时,通过手动推动横跳板,即可实现横跳板从台位导轨上过渡到提升机构托架上部导轨并锁紧,按下下降按钮,在丝杆传动结构带动下横跳板随托架一起下降一定的高度,为机车端墙、侧墙预留出通过位;当不需要为机车侧墙、端墙和司机室等避位,而需要将横跳板送回台位轨道上供工人两侧通行时,按下上升按钮,即可实现横跳板复位。

3 托架的强度验证

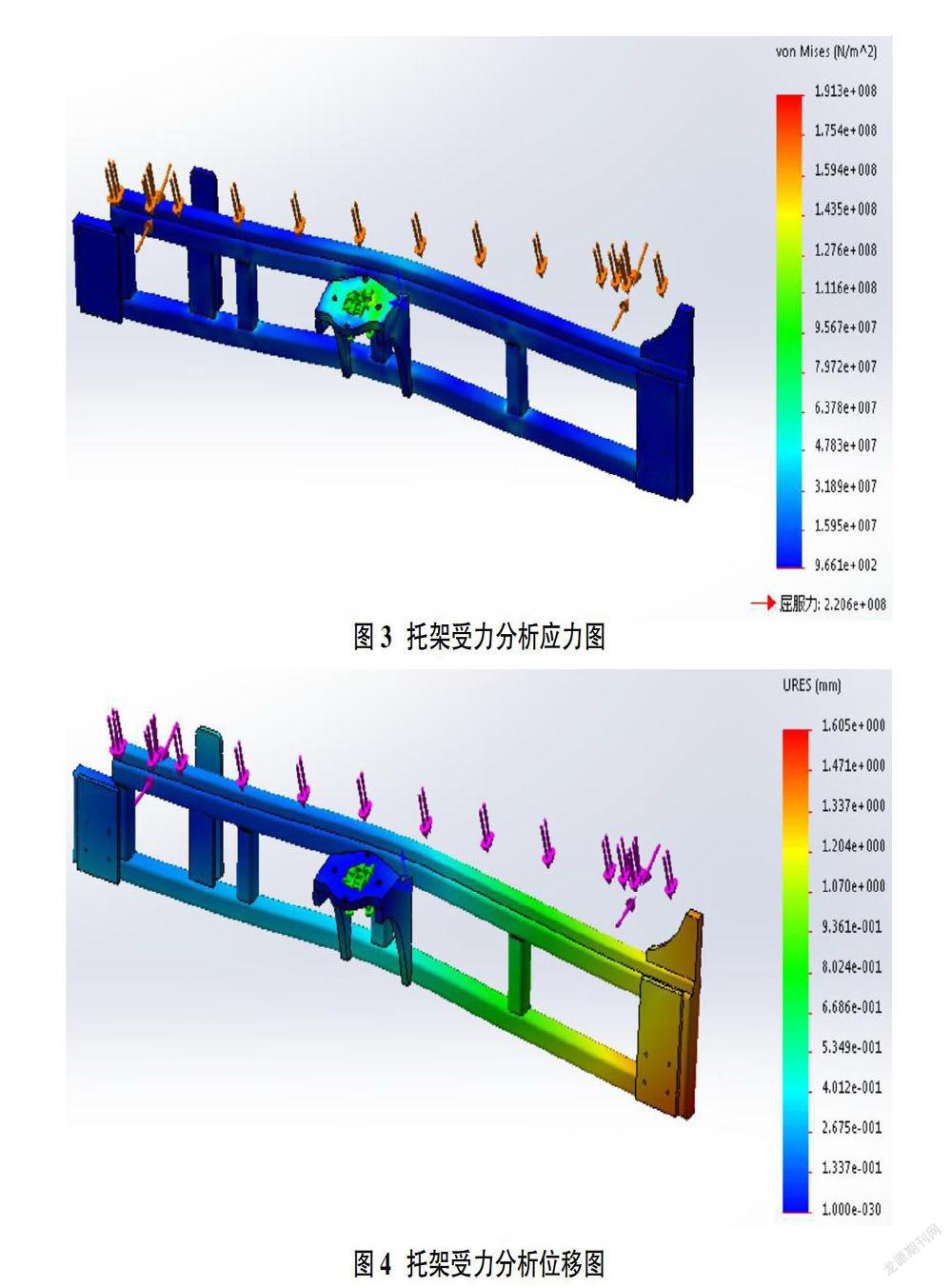

在提升机构工作过程中,托架的作用就像是一个载体,当横跳板从台位轨道上过来时,最终是落在托架轨道上,随托架一起上下移动的。同时,托架还需要具有限位功能,保证横跳板在托架上完全定位,防止其从托架上落下,造成不必要的事故。为此,在托架的轨道外侧一端设有限位挡块,阻挡横跳板从托架上落下;在托架导轨的另一端,设计有可拆卸的锁紧装置,当横跳板完全落在托架轨道上时,可以通过锁紧锁紧装置,解决了横跳板的定位要求。另外,为了保证托架的强度问题,同时,为了减轻托架自身的重量,本次托架的材料选择40×3方管Q235A材质组焊而成,对于托架的强度,我们必须对其强度进行计算。经过软件SOLIDWORKS中simulation模块近似模拟,横跳板的重量为800kg,本次为了验证托架的强度,我们取横跳板的重量为1000kg计算,作用在单个托架上的重量也按1000kg计算。在受力分析过程中,我们设定托架上丝杆孔处固定,作用力作用在托架导轨面上,经过对托架进行固定约束、施加载荷、对托架进行划分网格等步骤,最终得出托架受力分析和模拟结果,单个托架在受力作用下的应力结果图3所示,位移图结果如图4所示。

通过图3可以得知,托架在受1000kg作用力下,所产生的最大应力小于材料的屈服应力,通过图4可以得出,托架在受1000kg力作用下,产生的最大变形仅为1.6mm,这个结果可以接受,由此可以得出,本次所设计的托架实际受力能够满足横跳板的承载要求,横跳板在托架上,其强度完全能满足要求。

4 结语

本提升机构经过实际使用,其可操作性、稳定性和结构可靠性得到了认可,解决了机车在总组焊工序中侧墙、端墙和司机室等组焊件无法进入台位焊接、人工用天车起吊横跳板费时费力且存在一定安全隐患的问题。

参考文献:

[1]郝文宏,栗明,郭玉新.HX_D2B型机车车体制造工艺[J].机车车辆工艺,2011(04):21-22.

[2]尹凤伟,卢可.一种针对16V240ZJB型柴油机的总成试验台设计[J].甘肃科技,2012,28(4):9-11.

[3]朱鹏飞.机车运用效率的有效提升的途径[J].内燃机与配件,2020(1):181-182.