开关用不锈钢弹簧片成型工艺断裂的原因分析

2021-09-10屈永胜

屈永胜

摘要:电梯门系统的层门门锁装置,是电梯最基本、最重要也最核心的安全回路。门锁电气开关是对层门开关门动作进行控制的重要手段,电气开关的使用寿命直接关系到电梯层门门锁的安全使用。为找出电气开关弹簧片断裂失效的原因,通过断口的宏观检查、影像测量仪的断口微观分析,光谱仪的基体材料化学成分分析,维氏硬度仪的硬度测试、金相分析、折弯工艺分析等多角度综合分析。结果表明:冷变形导致的马氏体组织相变和折弯内角过小是弹簧片断裂的两个主要原因,对断裂的发生起到了促进作用。

关键词:不锈钢;弹簧片;断裂;分析

前言:

弹簧片选用SUS301不锈钢材质,作为电气开关的核心部件,在实际的生产现场,有发现存在断裂失效现象,使用寿命甚至低于普通碳钢。本文通过对弹簧片断口宏微观、基材、硬度、金相、折弯工艺等对弹簧片的断裂原因进行综合分析,为预防此类故障的再发生提供借鉴,以避免此类失效再次发生。

一、分析过程与结果

(一)宏观检查分析

1.断裂弹簧片拼接后宏观检查

(1)弹簧片整体表面光滑亮丽,无腐蚀;

(2)断裂发生位置在折弯位置;

(3)断口部位边缘有明显的模具折弯压痕印,未见其他部位的磕碰、弯曲或明显的塑性变形等异常现象;

(4)断口边缘及中心的断裂面整体平整,不能看出和判断此断裂是否具有方向性;

(5)弹簧片的折弯方向和发纹方向成90º方向。

2.宏观检查结果分析

(1)根据产品图纸可知,该位置有圆角R1,且折弯内角度为164º,不存在设计上的应力集中源;

(2)弹簧片的折弯方向和发纹方向成90º方向,折弯工艺设计合理,折弯方向不是导致弹簧片断裂的原因;

(3)断口边缘有明显的模具折弯压痕印记,所以不排除模具冲压时产生的应力集中导致的断裂(一般为凸模角过小和废料压伤导致的应力集中)。

(二)微观观察分析

影像测量仪结果断面分为2部分,一边光滑,一边粗糙,明显且具有方向性,即从折弯外侧面向折弯面断裂,但并未发现明显的断裂中心源,可排除模具冲压过程产生的应力集中导致的断裂;且未发现明显的微坑洞,可排除模具冲压时的废料压伤产生的应力集中导致的断裂;

(三)基材成分分析

此弹簧片各化学元素均符合国标的要求,Cr和Ni主要元素含量饱满,P和S元素含量都不高。因此,从元素含量角度,化学成分不是该不锈钢弹簧片发生断裂的主要原因。

(四)硬度检测分析

此SUS301弹簧片硬度要求值490~510HV,检测结果分析,硬度值在材料允许的的围内,数值略偏高。符合其工艺要求的硬度值,故硬度也不是发生断裂的主要原因。

(五)金相分析(因缺少专业设备,此处只进行冷加工过程金相的理论分析)

相关研究表明301奥氏体不锈钢的冷成型制造工艺中会产生奥氏体不锈钢因加工硬化致使应力腐蚀敏感性升高而失效的问题,易形成应力腐蚀开裂甚至断裂的发生。

此形变过程其实就是发生了马氏体相变,对于亚稳态奥氏体不锈钢,冷成形时,部分奥氏体会发生马氏体转变,以切边方式在极短时间内发生无扩散的马氏体相变。

化学成分和变形量是影响奥氏体稳定性的主要因子,化学成分越低越低或者变形量越大,材料稳定性就越差,即对应马氏体相变量越大,弹簧片就越容易断裂。因缺少专业设备限制,无法进行金相分析,保留此断裂因素。

(六)折弯工艺分析

弹簧片断裂发生位置为折弯线位置,而板材折弯是一个板材经历弹性变形到弹-塑性变形直至产生永久塑性变形过程

1.板材折弯工艺使弯曲区域变薄

板材弯曲时,外层材料受到拉伸,内层材料受到压缩,以应变中性层为界,外侧区域受拉变薄,内侧区域受压增厚,变薄的区域大于内侧增厚区域,使弯曲区域厚度变薄。

2.折弯模和折弯设备因素使弯曲区域变薄和马氏体相变

板材弯曲区域的变薄除了正常的折弯工艺使得折弯区域变薄外,折弯模的设计(合模间隙、模具表面光洁度、镶件平整度、孔位位置)和折弯设备参数(合模速度)也会进一步加剧弯曲区域的厚度变薄,甚至马氏体相变。

3.板材折弯延伸率和折弯半径的关系

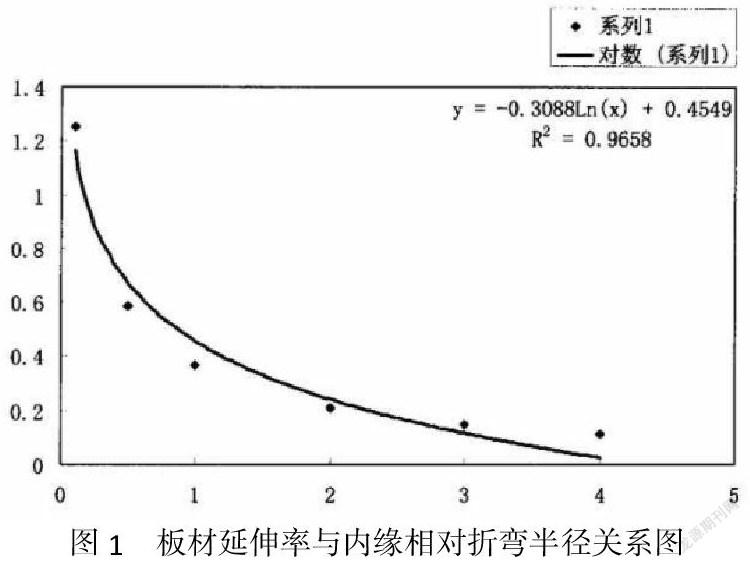

板材折弯延伸率大于板材材料自身允许的延伸率时,就会发生开裂甚至断裂,研究发现板材的延伸率与板材内缘的相对折弯半径之间存在一定的函数关系,如图1所示:具体函数方程式为:

y=-0.3088ln(x)+0.4549

式中:y——板材的延伸率

X——板材内缘相对折弯半径

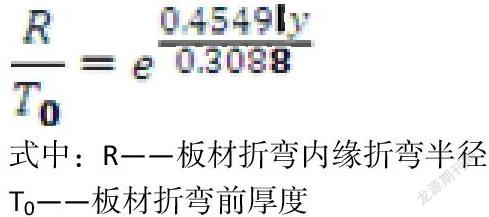

其中板材内缘相对折弯半径=板材折弯内缘折弯半径/板材折弯前厚度,经换算后,上述函数方程式可转换为:

根据参数及上面计算结果,可以得出板材的极限变形程度,即最小折弯半径。采用大于最小折弯半径的半径进行折弯,可以有效减少板材折弯时开裂断裂的破坏,提高板材加工工艺水平。

二、结论

通过对弹簧片的断口、基材成分、硬度、金相、折弯工艺等的分析,不难看出,冷变形导致的马氏体组织相变和折弯内角半径过小是导致弹簧片断裂的2个主要原因,对断裂的发生起到了促进作用。在实际弹簧片的成型工艺过程中,需注意调整合适的上下模合模间隙和合理的冲压速度,同时避免模板镶块的干涉(含铝孔),减少马氏体组织相变的发生;采用大于最小弯曲半径的加工工艺,减小板材的变形量。

参考文献:

[1] 陈祥风,马正伟,张椰阳.301奥氏体不锈钢冷拔变形断裂原因分析.中国重型装备,2016(2):52~54,57

[2] GB/T3280-2015,不锈钢冷軋钢板和钢带

[3] GB/T20878-2007,不锈钢和耐热钢牌号及化学成分

[4] 史停停,张凤珍,张晓峰.板材折弯件开裂原因理论分析.昆钢科技,2017(3):11~14,44

宁波力隆机电股份有限公司 315806