异步电机牵引及制动试验平台的设计

2021-09-09田栋栋王晓杰

田栋栋,王晓杰

(1.陕西铁路工程职业技术学院 铁道动力学院,陕西 渭南 714000; 2.北京理工大学 机械与车辆学院,北京 100000)

1 引言

三相异步电机结构简单,制造方便,运行性能好,价格便宜,因此得到了广泛应用。电机试验是利用仪器、仪表及有关设备,按照相关标准的规定,对电机制造过程中形成的半成品和成品的电气性能、力学性能、安全系数及可靠性等技术指标进行检验[1,2]。

为了实现对异步电机牵引和制动性能快速检测,本文设计了一套电机牵引制动试验测试系统,通过软件设计实现对试验的控制和测试数据的显示并绘制特性曲线,将数据进行存储和管理,最后打印实验报告,实现了从数据的采集、处理分析至最终试验报告的生成的自动化检测方法。

2 电机试验平台的结构及功能

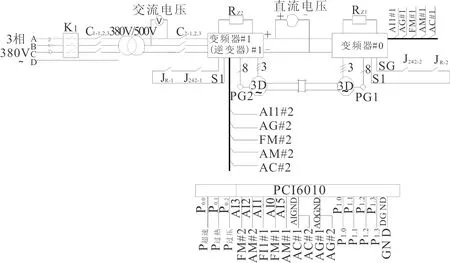

试验系统主要由2台小功率异步电机、2台变频器、三相电源和控制系统组成。如图1所示。

图1 系统主电路及测控子系统电路

试验机组由两台三相异步电动机组成,其中0#电机为被试机,1#电机为陪试机。

当牵引逆变器控制的三相异步电动机拖动负荷特性可调节的作发电机运行的异步电动机运行时,系统可对电动车辆的牵引工况进行模拟试验。

当对交流牵引电机进行电气制动实验时,作为发电机运行的异步电动机在牵引逆变器控制下按电气制动特性运行时,可对电动车辆的再生制动工况进行模拟试验[3]。

3 电机试验平台的硬件设计

电机牵引及制动试验平台主要由电机测试系统电气柜、试验机组、试验机组平台、系统操纵控制柜等组成,通过对以上设备的有效控制,构成了交流电机牵引、电气制动及模拟负载系统。

3.1 试验机组

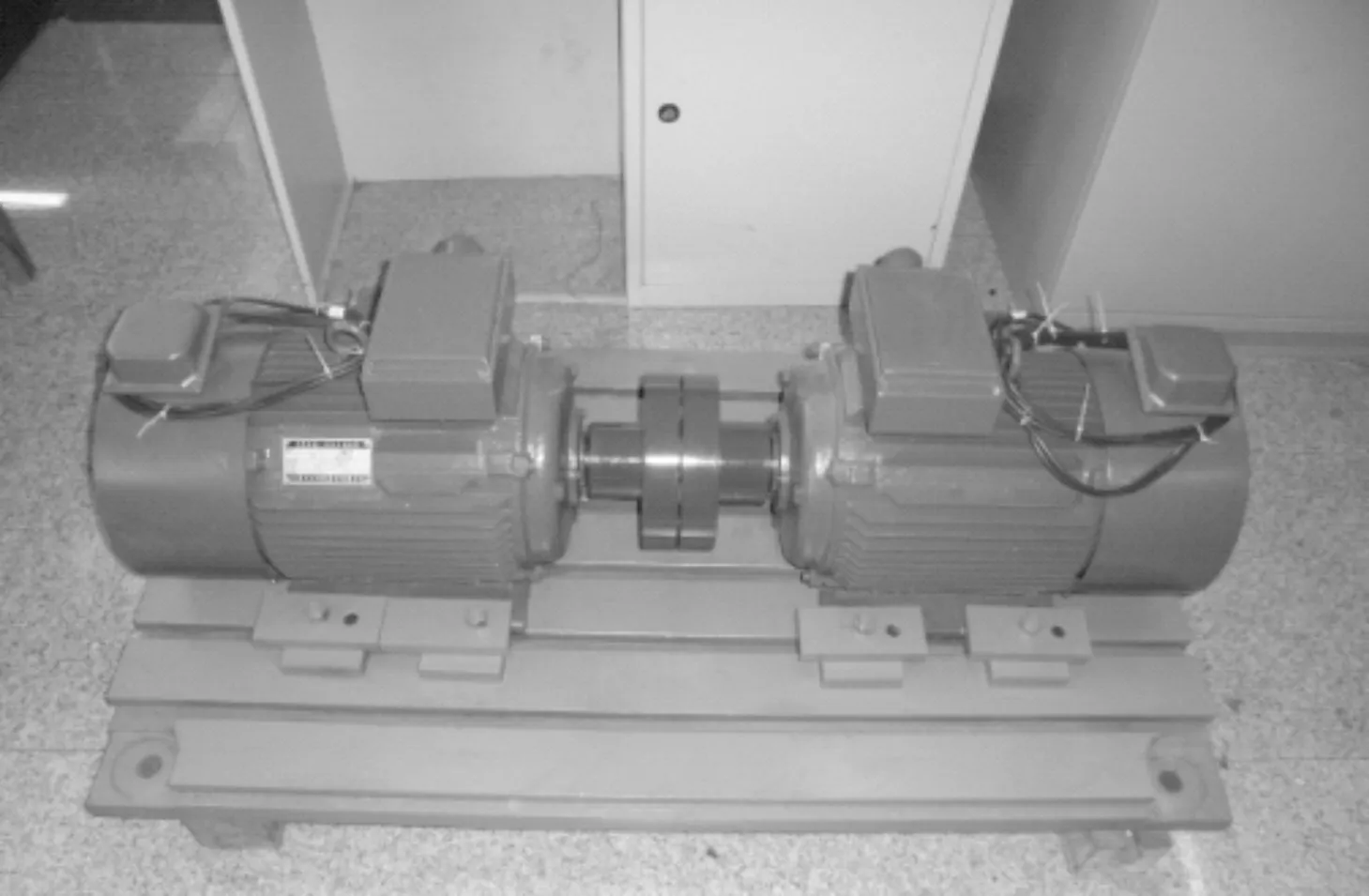

为了便于试验平台的建立,本设计采用低功率电机(图2)。因此,交流牵引电机性能测试系统的主要指标如下。

图2 交流牵引电机测试实验机组

(1)直流环节电压:DC700 V。

(2)牵引电机额定电压:550 V。

(3)牵引电机额定转速:1176 r/min。

(4)牵引电机额定频率:40 Hz。

(5)牵引电机额定电流:20 A。

(6)机组功率:15 kW。

(7)再生制动功率:15 kW。

3.2 电源系统

试验系统的电源采用交流380 V电压,而试验机组所需电压为交流550 V,本文采用变频器进行电压变换,以适应不同电机对电压的需求。对于变频器的选择,通常从输出容量、额定输出电流和最大适用电机容量三方面考虑,其中额定输出电流是最重要的因素,它应大于电机可能出现的最大电流[4~6]。连续恒载运行时,变频器所需容量可如下式计算:

(1)

(2)

PCN≥kIM

(3)

式(1)~(3)中:PCN—负载所要求的电机的轴输出功率;η—电机的效率,通常约0.85; cosφ—电机的功率因数,通常约0.75;UM—电机电压;IM—工频电源时的电机电流;k—电流波形的修正系数,PWM方式时取1.0~1.05;PCN—变频器的额定容量;ICN—变频器的额定电流。

本试验系统中,选择安川重负载高性能变频器H1000。该变频器通过内部IGBT的开断来调整输出电源的电压和频率,根据电机的实际需要来提供电源电压,进而达到节能、调速的目的,另外,还有很多的保护功能,如过流、过压、过载保护等。

3.3 加载系统

本试验系统从操作简单、控制方便、精度高、成本低和能耗小等方面考虑,选择2台电机对拖加载回馈的方案。机组由2台型号相同的异步电机组成,分别为被试机和陪试机。0#被试机采用转矩控制,1#陪试机采用转速控制,因此被试机和陪试机变频器的控制模式均选择带PG矢量控制模式。

在电机牵引试验过程中,0#被试机工作于电动机工况,1#陪试机工作于发电机工况。处于发电工况的1#陪试机产生的电能通过逆变器直流环节反馈给处于电动机工况的0#被试机从而构成能量循环试验系统。

在电机制动试验过程中,0#被试机工作于发电机工况,1#陪试机工作于电动机工况。处于发电工况的0#被试机产生的电能通过逆变器直流环节反馈给处于电动机工况的1#陪试机从而构成能量循环试验系统。

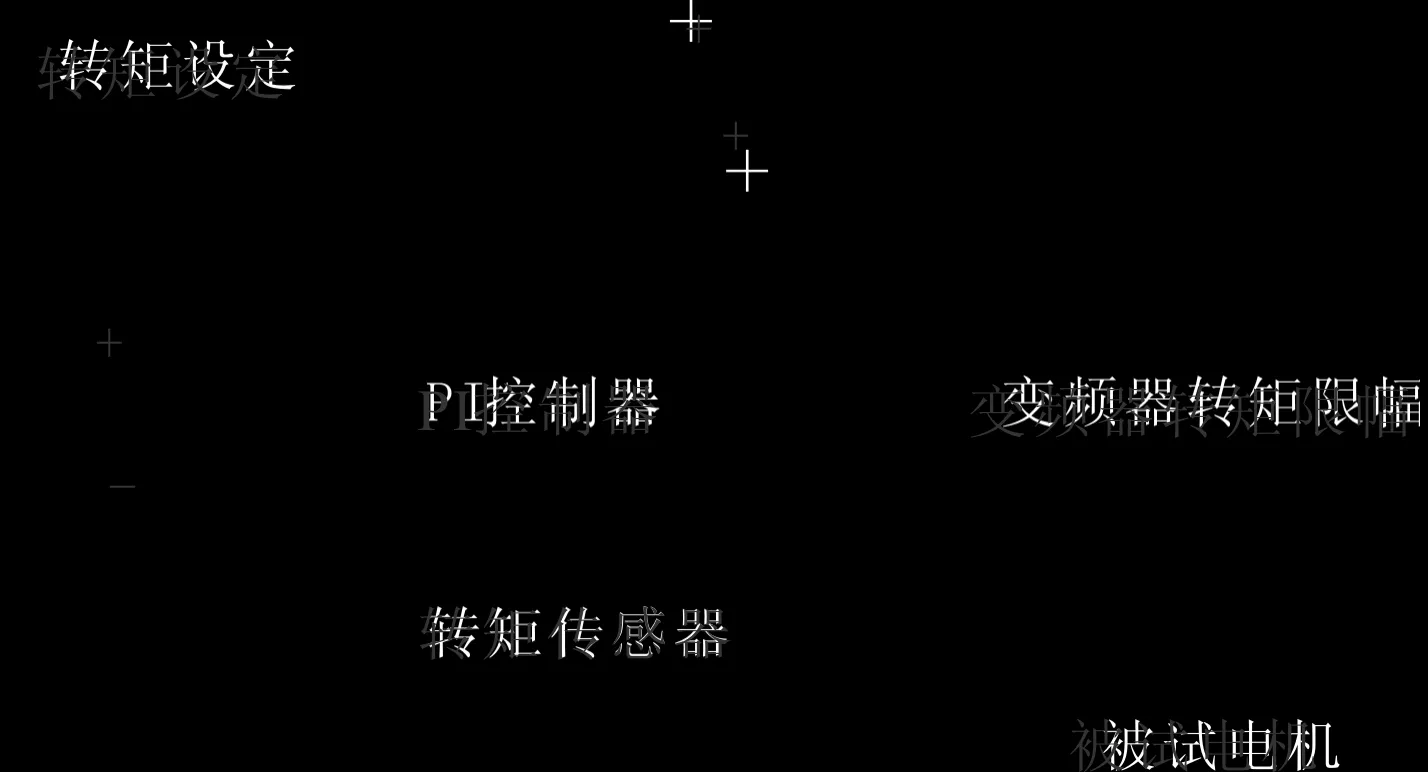

被试电机的转矩控制采用转矩给定与PI控制器输出相叠加的混合式控制方式,如图3所示。被试电机的转矩设定不应超过变频器的最大转矩,同时,通过转矩传感器将被试电机的实际转矩传递给PI控制器,从而完成PI控制器的输出与给定转矩值相叠加的混合式转矩控制方式。此种控制方式运算量最小,驱动器对控制信号的响应最快[7]。

图3 被试机转矩控制框图

被试机和陪试机的控制均采用模拟信号,即通过电压实施控制。由S1、SG控制逆变器的运行或停止。

3.4 试验系统的数据采集与控制

试验数据采集系统以计算机为核心,由电流传感器、电压传感器、转速传感器及相应的信号调理系统以及数据采集器组成。为了实现三相电压和三相电流的同步采集,本系统采用集成多路A/D转换通道的P89LPC938。试验的数据采集系统是通过RS-485接口将采集到的电流、电压、频率及速度、转矩等数据上传至上位机,并在组态界面实时监控试验结果。

由于检测电路受周围环境的影响,所以检测电路要有必要的抗干扰设计来提高检测电路的可靠性。对传感器输出的模拟信号,首先将信号经由射极跟随器以提高信号输入阻抗和抗干扰能力,然后再采用一阶RC低通滤波电路滤除信号中的高频成分,除去高频干扰信号。

同时,为了实现电机的矢量控制,将传感器采集到的数字信号传递给变频器的采集卡,通过变频器实现被试机与陪试机的带 PG 的矢量控制。

采用PCI 6010提供模拟输入、模拟输出、数字I/O和计数器/定时器I/O,使用37针D SUB连接器,可将设备连接到许多可用的D SUB组件。

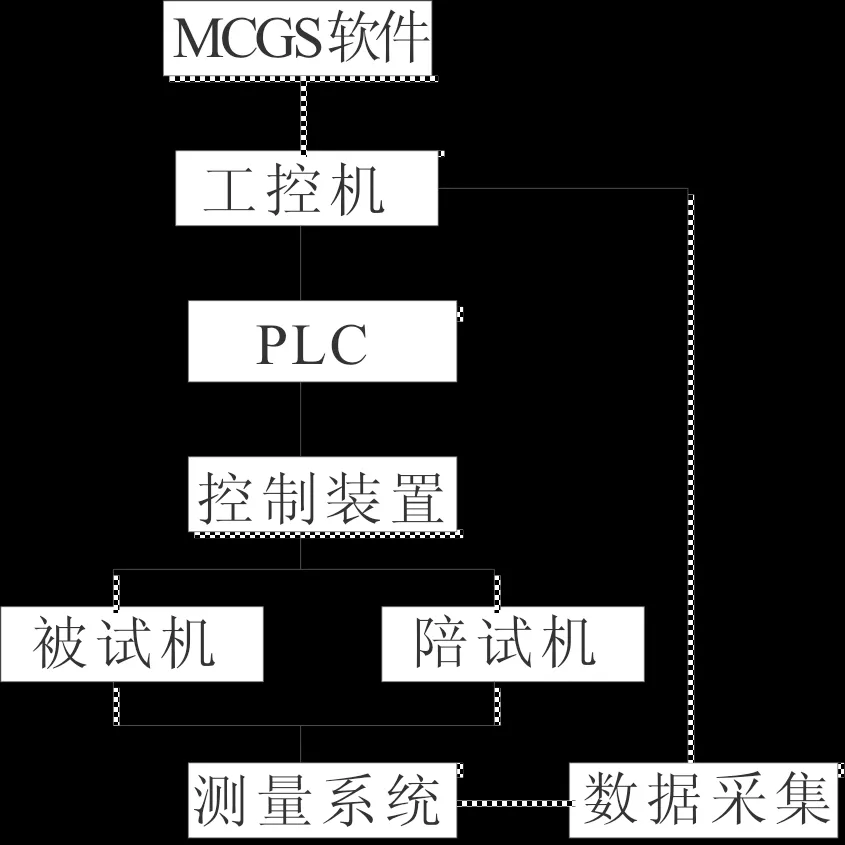

控制系统由上位机(工控机)、下位机和控制装置组成。上位机采用MCGS组态软件进行现场监控;下位机采用三菱可编程序逻辑控制器PLC控制。上位机(工控机)通过串行接口与下位机的控制器PLC相连,并通过PLC控制工作过程。整个工作构成了一个智能化电机测试系统[ 8~12](图4)。

图4 系统组成框图

4 电机牵引制动试验平台的软件设计

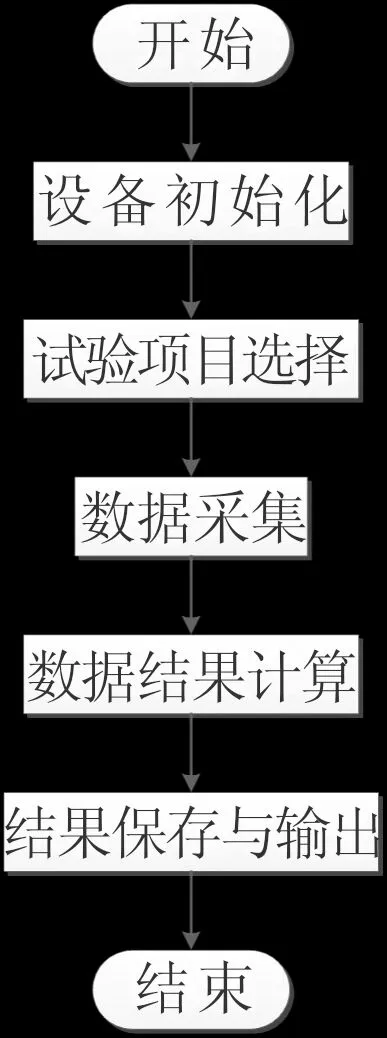

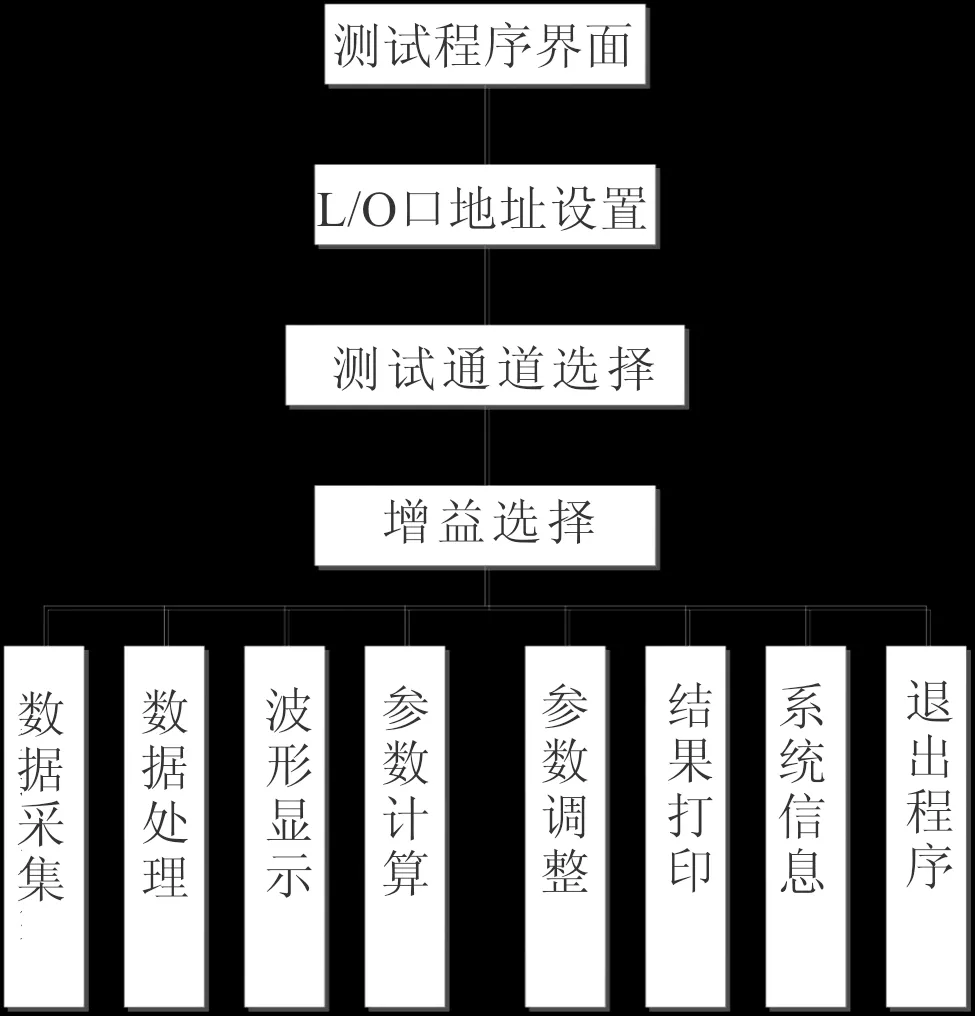

试验平台的软件设计包括主程序设计和测试程序设计。如图5、图6所示。

图5 系统软件主程序

图6 系统软件测试程序

5 牵引制动试验

在交流牵引电机的牵引特性试验中,试验机组中0#电机为被试机,1#电机为陪试机,两逆变器直流环节并联。0#被试机工作于电动机工况,1#陪试机工作于发电机工况。在实验过程中,处于发电工况电机产生的电能通过逆变器直流环节反馈给处于电动机工况的电机从而构成能量循环试验统。在交流牵引电机的制动特性试验中, 0#被试机工作于发电机工况,1#陪试机工作于电动机工况。在实验过程中,处于发电工况电机产生的电能通过逆变器直流环节反馈给处于电动机工况的电机从而构成能量循环试验系统。

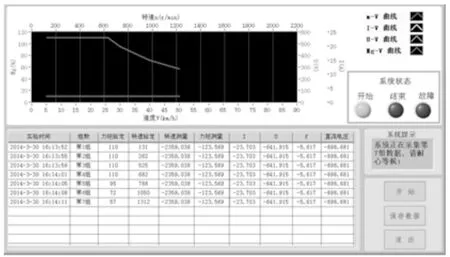

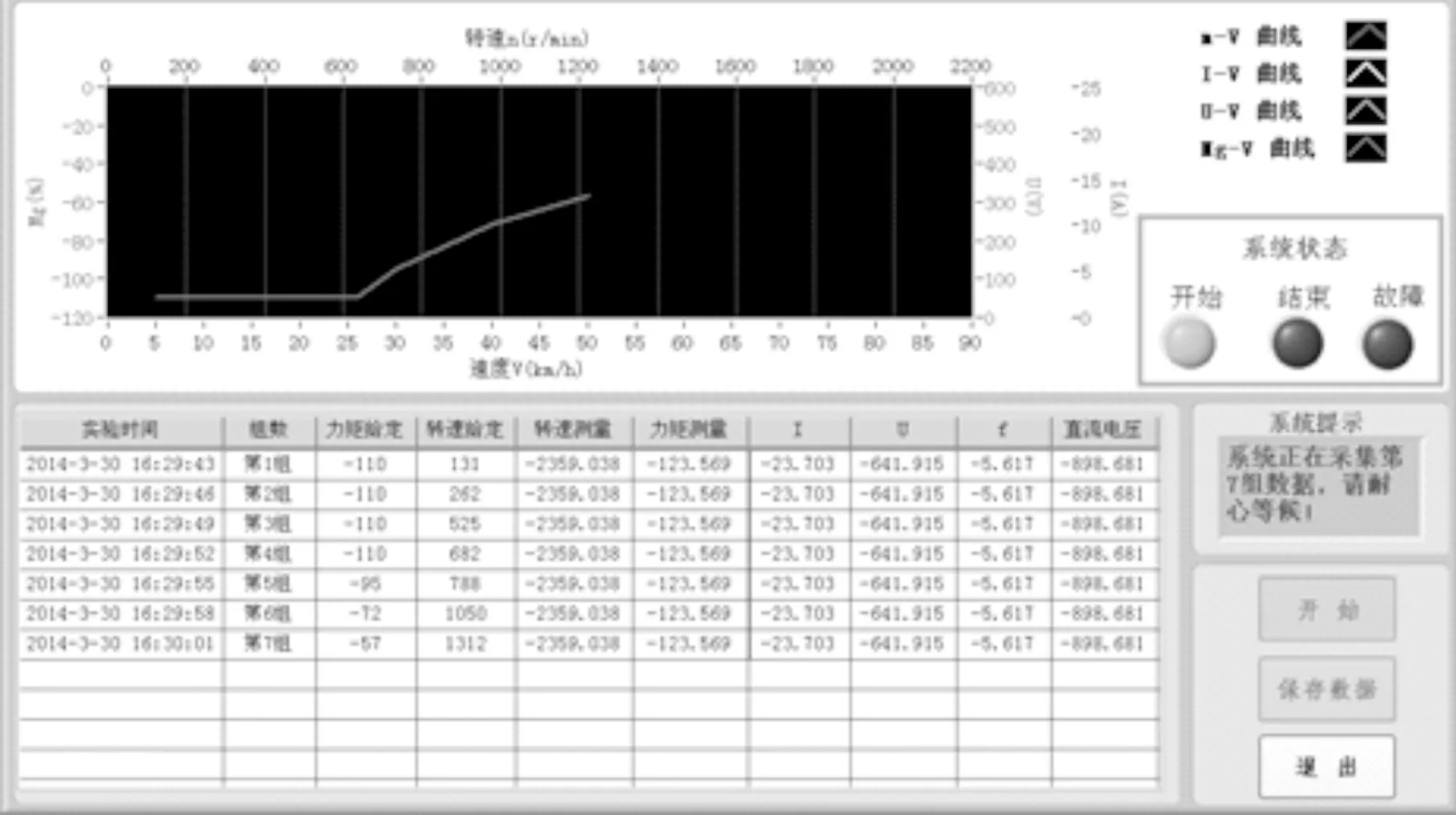

在交流牵引电机的试验中,系统会逐个状态进行数据采集,最后在显示屏上绘制出其不同的曲线轨迹。如图7、图8所示。

图7 交流牵引电机牵引特性曲线

图8 交流牵引电机制动特性曲线

6 结论

通过电机牵引制动试验系统可对电机特性进行快速、准确的检测,以判断电机性能的好坏。提高了效率,节约了时间,而且测试系统的能耗比远远低于传统实验系统的能耗比,节约能量。该系统虽然以小功率电机作为试验对象,但通过对变频器参数和模式的设定,可对不同类型的电机进行准确、有效的试验,具有良好的通用性,降低了企业对不同电机牵引、制动试验的成本。