伸缩式带式输送机的优化改造措施

2021-09-09倪迁

倪 迁

(上海硕巍自动化设备有限公司,上海 201501)

1 伸缩式带式输送机优化改造的重要性

在科学技术日益发展的背景下,给井下开采工作的开展提供了可靠的技术支持,井下机械化水平得以提高。在技术的驱动下,相继有更多的设备应用至井下开采领域,其中伸缩式带式输送机颇具代表性,其具有阻力小、输送效率高、安全可靠等特点[1,2]。但煤矿产量有所加大,加之作业环境的复杂性,对该设备的运输能力提出更高的要求,现有设备在运行中存在局限性,迫切需要做出改进[3,4]。

2 机头部的优化改造措施

在可伸缩带式输送机的组成中,机头部为关键的模块,其涵盖卸煤架、驱动装置及传动装置三大部分,机头部的改进工作需将此类设施作为立足点,做针对性的技术优化[5]。

2.1 卸煤架

(1)不足之处。卸煤架的刚度和强度偏低,随运行时间的延长将逐步变形。经过卸煤作业后,部分煤粉残留在输送带上,清理难度较大。滚筒有大量粉煤粘附的情况,不利于胶带的正常运行,例如因运行轨迹偏差导致皮带跑偏。

(2)优化改造措施。鉴于原有斜支架易失稳的情况,将其更换为直角三角形的前连架,由此提高架体的刚度和强度,使其在生产中可维持稳定。在卸载滚筒前适配刮板,利用此装置清理输送带,减少粉煤遗留量。此外,考虑到皮带易由于运行姿态偏差而跑偏,适配了专门的刮煤板,利用该装置高效清理附着在滚筒处的煤[6]。

2.2 驱动装置

(1)不足之处。驱动装置采用空心轴联接减速机,通过双传动滚筒和单电动机联动的方式,以达到传动的运行效果,但此方法对作业环境的适应能力不足,仅在运输坡度较小的条件中具有可行性,对于倾斜坡度达到50°的巷道传动效率将明显降低。此外,运输功率不足,随之影响作业效率。

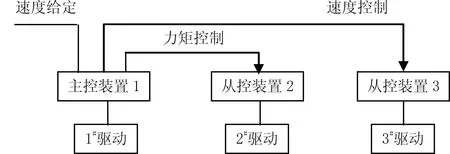

(2)优化改造措施。更换为实心轴直角减速机,不再采用传统的高速轴联轴器,取而代之的是柱销联轴器。对传动机架和驱动机架做适当的处理,即通过钢板和螺栓将两者稳定连接于一体,由此提高机头的强度和刚度。根据机头的结构特点,在其下方增设底托梁(由工字钢制得),并适配2套驱动装置,具体如图1所示。

图1 驱动装置控制示意

2.3 传动装置

(1)不足之处。传动装置含传动滚筒和机架两部分,在原结构方案中,传统滚筒为三角轴承座结构,其局限之处在于安装难度较大,使用期间的耐久性不足,易在短时间内变形。

(2)优化改造措施。不再采用三角轴承座结构,将其更换为平底轴承座的形式,其除了降低安装难度外,还可有效提高结构的刚度和强度,规避短时间内变形的问题。

3 储带张紧装置的优化改造措施

3.1 游动小车

(1)不足之处。游动小车的车轮设置不合理,仅在内侧有轮缘,在此结构方式下易加大张拉期间车轮脱轨的发生概率。游动小车的输送带在运行期间缺乏稳定性,易跑偏,增加小车边缘的磨损量。

(2)优化改造措施。不再采用内侧单轮缘的方法,转为内侧双轮缘。在小车车架的两侧分别设置立辊,利用此方法避免输送带跑偏。

3.2 张紧绞车

(1)不足之处。在原运行模式下,以手动拔叉的方式控制张紧绞车,但现场作业条件欠佳(井下空间有限),不利于操作的顺利开展,随之降低作业效率。

(2)优化改造措施。针对张紧绞车采取更换措施,即选用的是JH-8型回柱绞车,并适配传感器用于检测输送带的张拉力,若实测值小于规定值下限则以自动化的方式张紧输送带;反之,若实测值超过限值,传感器在感知该情况后将及时输出特定的响应信号,暂停输送带的张紧操作[7]。

4 机身的优化改造措施

机身的优化改造着重围绕V形托辊H架和压带轮两部分展开。

4.1 V形托辊H架

(1)不足之处。在原设计方案中,采用的是平行的托辊支承下层输送带,其不足之处在于运行期间输送带的下层易跑偏,导致正常输送进程受阻。

(2)优化改造措施。不再采取平行的托辊,选用的是更为先进的V形前倾下托辊,利用此装置有效支承下层输送带,确保该输送带所处位置的准确性。

4.2 压带轮

(1)不足之处。从输送带的布置来看,其容易偏离原设计位置,此时该输送带的一端容易脱离压轮带,随之出现煤块洒落的情况。

(2)优化改造措施。针对输送带脱轨导致洒煤的问题,对装置做出优化,即采用的是三滚筒过渡机头。

5 机尾部的优化改造措施

巷道底板缺乏平整性(局部偏高或偏低),运输机运行期间的稳定性难以得到保证,机尾移动时存在极为显著的侧向冲击力和纵向不平衡力,在力的作用下轨道有变形的可能。此外,缓冲托辊的稳定性不足,在使用时易受损和变形[8,9]。针对此类问题,提出如下优化改造措施。

5.1 对原轨道材料予以更换

根据原机尾运输轨道的材质特点可知,其采用的是18号工字钢,强度相对较低,同时支座外的轨道端口无法得到有效的支撑(悬空状态)。对此,调整轨道的材料,选用50 kg/m的铁路钢轨;并调整轨道的端口位置,将其置于支座上,配套2个夹板以起到紧固的作用。

5.2 更换缓冲托辊为缓冲床

缓冲床与运输带间有大面积的接触,其优势在于可减小缓冲床对运输带所造成的冲击性影响,由此避免运输带大范围损耗的情况,运输带具有更长的使用寿命。运输带装载原煤时,依托于缓冲床优良的缓冲性能可较大幅度减小物料所受的力,物料的稳定性得到保证,无明显的散漏、飞溅现象。此外,缓冲床的结构精简,可快速完成安装与拆除作业,即便出现故障也能高效维修。综合来看,缓冲床的应用效果较好,可作为缓冲托辊的替代形式。

5.3 其他优化改造措施

在轨道的两个支架间额外增设一个支架,此时可缩短支架间悬空段的长度,并且轨道支点间的距离也有所减小,为1.25 m。支座前端至尾支座末端的配置可选用25~40号通底槽钢,利用M20螺栓将该部分与焊有侧连板的支座稳定连接,在该配置方式下仅需拉机尾的通底槽钢便能高效移动机尾,提高了操作的便捷性,可控性较好,规避了结构冗杂、操作繁琐的问题[10]。

5.4 移机尾机构

机尾需具有移动速度快的特点,并且需在不停机的前提下实现机尾的快速移动。对此,引入滑橇式可行走机尾,按2500 mm的间距依次设置滑橇单元,彼此间用螺栓稳定连接,在特定的拉力作用下可以带动滑橇和机尾滚筒向前移动,整个过程中滑橇的移动具有顺畅性,也可根据作业需求拆除几节滑橇,此时机尾滚筒向前移动,施工的灵活性较强。

5.5 软启动装置的升级

根据原输送机的配置情况可知,其采用的是YOL562型液力偶合器,此类软启动装置的不足之处在于运行期间易受损,且不具备较高的传动效率,直接表现则是软启动的效果难以全面满足要求。对此,对软启动装置加以升级,采用变频调速装置等具有更高灵敏性与稳定性的装置,将其作为软启动设备,改善软启动效果。

6 结语

煤矿机械化生产作业得以高效开展的前提之一在于得到高性能生产设备的支持,其中可伸缩带式输送机具有重要作用,但其在运行中存在部分不足之处,本文对其加以分析,并提出优化改造措施,以期从根本上解决设备的运行问题,提高设备的综合运行性能,同时也希望所提履行措施可为同仁提供参考。