采煤机镐形截齿仿真受力强度分析

2021-09-05袁慧娟

袁慧娟

(大同煤炭职业技术学院机电工程系,山西大同 037000)

0 引言

采煤机是煤矿综采工作面的主要设备,负责原煤的截割和落煤,在截割煤体期间,利用滚筒外沿的镐形截齿对煤体进行挤压、切削使其破碎掉落,该动作循环往复进行,在煤层夹矸、局部破岩等复杂环境下,截齿会出现磨损、磕伤甚至出现齿座开裂导致截齿脱落等问题。为研究采煤机截齿在高效截割前提下提高截齿使用寿命的方法,从截齿的刀头完整、刀头磨钝5 mm、刀头脱落等三种情况分析截齿的受力强度,为截齿的使用、设计及制造提供依据。

1 截齿的割煤破碎原理

利用采煤机割煤时,随采煤机向前行走切入煤体,切入煤体过程中主要依靠滚筒旋转时外沿的镐形截齿对煤体进行切割破碎,破碎的煤体随滚筒向外螺旋布置的导煤槽进入运输机,随着截齿对截割范围内煤体的破碎,周围煤体因受挤压和冲击强度随之降低,在下一循环截割时截齿受力也会相应减少,形成周期性循环[1]。

2 不同工况截齿割煤的受力分析

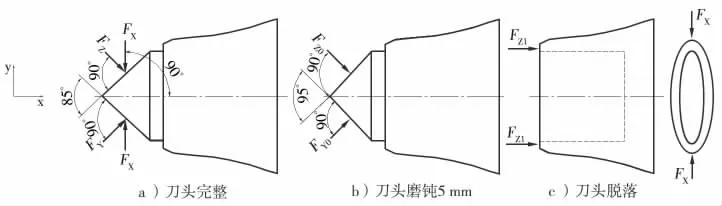

采煤机镐形截齿在割煤时,截齿刀头锲入煤岩体,对煤岩体形成挤压,当压力超过煤岩体抗压强度后,煤岩体随之破碎,在对煤岩体破碎过程中,煤岩体会对截齿刀头形成一个反作用力[2],这一反作用力造成截齿磨损。通过分析截齿在截割过程中受到的反作用力情况,即可得出不同工况下截齿的受力情况,不同工况下截齿刀头受力情况如图1所示。

2.1 完整刀头受力计算

通过分析及图1 所示,完整的截齿截割时其刀头前刃面会受到煤岩体的截割阻力用FZ表示,刀头受齿座推力为FY、刀头侧面会受到煤岩体侧压力用FX表示,计算公式:

图1 不同工况下截齿刀头受力示意

式中 A——煤岩体对刀头的截割阻抗,N/m

h——截割深度,m

bp——截割刀头直径,m

Kq——推进阻力与截割阻力的比值

将完整的镐形截齿参数代入式(1)、式(2)、式(3),得到刀头截割阻力为1.1 kN,刀头齿座推力为0.55 kN,煤岩体侧压力为0.22 kN。

2.2 磨钝刀头受力计算

磨钝后的截齿刀头,截割时的受力主要有刀头截割阻力FZ0和刀头齿座推力FY0,计算公式:

式中 FZ——截齿未磨钝前刀头截割阻力,kN

σy——煤岩体强度,MPa

Sd——磨钝后刀头的接触面积,m2

FY——刀头齿座推力,kN

将磨钝后的镐形截齿刀头各参数代入式(4)、式(5),得到磨钝刀头的截割阻力是2.9 kN,刀头齿座推力为0.595 kN。

2.3 刀头脱落后的受力计算

镐形截齿前端刀头脱落后,截割时则由齿座直接截割,其截割阻力和推进阻力均急剧增大,通过观察刀头脱落后齿座的磨损情况分析受力位置主要为齿座外沿,经过实测数据分析,截割阻力为正常情况下的4~5 倍,推进阻力为正常情况下的5~8 倍,因此可得出刀头脱落后截割阻力为4.4~5.5 kN,推进阻力为2.75~4.4 kN。

3 截齿的受力变形和强度分析

采煤机齿座材料一般为42CrMo 钢,该材料刚度较强,截割刀头一般采用钨钴合金刀头,耐磨性较好,在Solid works 中建立的镐形截齿仿真模型,对齿尖加密采用二次元C3D10 处理。针对刀头未磨钝、刀头磨钝5 mm 和刀头脱落情况的截齿受力变形及强度进行模拟分析。

3.1 模拟加载下的应力及变形

在镐形截齿仿真模型中,对截齿刀头进行模拟加载,观察不同工况下的截齿等效应力和位移变形,针对不同工况进行载荷加载。如图1 所示,刀头完整情况下,截齿齿尖夹角为85°,刀头的截割阻力按水平夹角计算为42.5°,刀头的截割阻力受力位置按刀头前刃面的中心计算;刀头推进阻力按水平夹角计算为-42.5°,推进阻力受力位置按刀头后刃面的中心计算;围岩对截齿的侧压力与截齿轴线垂直,按作用点集中在侧刃面的中心计算。刀头磨钝5 mm 情况下,截齿齿尖夹角为95°,刀头的截割阻力按水平夹角计算为47.5°,磨钝后刀头的截割阻力受力位置将随磨钝后移,按照后刃面中点处计算,刀头的推进阻力按水平夹角计算为-47.5°,磨钝后刀头的推进阻力受力位置按刀头后刃面中点处计算。刀头脱落情况下,由于刀头脱落,截割煤岩体期间直接由齿座截割煤岩体,截齿的截割阻力和齿座的推进阻力按照刀头脱落后的计算都将增大数倍,受力方向也变为水平方向和垂直方向,受力位置则直接集中在齿座前端。

3.2 加载后的结果及分析

模拟状态下对不同工况的采煤机镐形截齿进行加载,通过加载得到镐形截齿的等效应力分布和位移变形结果:①刀头未磨钝情况下,通过加载测得镐形截齿的最大变形量为0.017 mm,受力位置为齿座前端。测得截齿所受最大等效应力为83.8 MPa,应力集中位置为齿座与齿柄连接处;②刀头在磨钝5 mm 情况下,通过加载测得镐形截齿的最大变形量为0.039 mm,受力位置同样位于齿座前端。测得截齿所受最大等效应力为218.8 MPa,应力集中位置同样位于齿座与齿柄的连接处,刀头磨钝5 mm 较刀头磨损前等效应力增加超过一倍;③刀头脱落情况下,通过加载得出镐形截齿最大变形为0.018 mm,与刀头完整及磨钝5 mm的情况下最大变形量相差不大,但最大等效应力增加到了374.6 MPa,应力集中位置为刀头和齿座连接处,与刀头完整及磨钝5 mm 情况相比,不仅最大等效应力呈数倍增大,应力集中位置也发生了变化。

根据材料力学查询结果,镐形截齿材料为42CrMo 钢,其屈服极限是450 MPa[3-4],实际截割过程中,因煤层夹矸及破岩等异常情况下,围岩对截齿造成的截割阻力增大,为确保使用安全,保留1.5的安全系数,则齿体的最大许用应力按450/1.5=300 MPa计算。刀头完整情况下截齿所受最大等效应力为83.8 MPa,刀头磨钝5 mm 情况下截齿所受最大等效应力为218.8 MPa,刀头脱落情况下齿座所受最大等效应力为374.6 MPa,由此得出,刀头脱落后齿座所受最大等效应力超过42CrMo 钢的许用应力,即刀头脱落后继续截割会在齿座和刀头连接处(最大等效应力处)发生严重磨损甚至断裂,截齿的连接杆也会发生弯曲变形。该受力与变形情况与实际过程中发现的刀头脱落后截齿的变形情况一致(图2)。

图2 刀头脱落后截齿变形

通过上述分析得出:采煤机截割期间,一旦发现采煤机行走阻力增大、滚筒刀盘发出异常振动或声响,则可能有截齿刀头严重磨钝或刀头脱落情况,应及时停机检查更换,避免造成齿座磨损和异常振动损坏采煤机其他部件。

4 结语

通过对采煤机镐形截齿不同工况下的受力及变形分析,在截齿刀头脱落情况下继续截割会对齿座构成较大损坏。因此在实际工作中,每班检测截齿变形情况,发现严重磨钝的刀头和刀头脱落的截齿应及时更换,避免造成更大损失而影响正常生产。