重庆某钢桁梁桥正交异性行车道板架设施工关键技术

2021-09-04冯淑珍崔海

冯淑珍, 崔海

(1.南京铁道职业技术学院, 江苏 南京 210000;2.中铁大桥(南京)桥隧诊治有限公司)

1 引言

钢桁梁由于较大的刚度、强度和跨越能力等优点在铁路及公路桥梁中广泛应用。目前中国数十座钢桁梁桥运营时间都达到甚至超过50年,并且主梁运营状态良好。据相关调查资料,该类桥梁在运营中桥面系及附属设施均需要经常性地维修或改造,其中行车道板是最典型、相对复杂、改造施工影响巨大的构件。中国已经有多座公路桥、公铁共用钢桁梁桥进行了行车道板改造。

早期的行车道板多采用陶粒或低标号混凝土,与钢桁梁之间通常为搭接连接。即行车道板仅承担并传递桥面荷载至钢桁梁,并不参与主桁共同受力。现在由于材料科学、设计理念的发展,标准化设计及施工需求、运营桥梁工期制约等,改造后钢桁梁通常采用正交异性钢结构行车道板。为了保证改造前后,钢桁梁主体结构受力体系不发生改变,行车道板与钢桁梁间设置支座传递荷载,两者之间并不协调变形。

行车道板是一个以既有钢桁梁桥为支撑的独立的受力体系。行车道板架设施工涉及桥面线形、初应力状态、支座运营状态等,因此其架设方案、精度控制、误差调整、支座及道板安装精度等是施工重点、难点和关键点。

2 项目概况

重庆某钢桁梁桥于1964年建成通车,主桥跨径为(68+80+88+80+68) m的五跨铆接钢桁梁桥。大桥横桥向设置4片主桁,主桁中心距4.3 m,桁高6.2 m,桥梁节间长度4 m。桥梁横桥向总宽22 m,其中,人行道宽度4 m,机动车道宽度14 m。桥面行车道范围内设置6道纵梁,横桥向布置间距为2.15 m。纵梁端部与横梁加劲铆接,顶面与横梁顶面齐平。混凝土行车道板支承于纵横梁顶面,设置双向1.5%横坡,线路中线处路面与纵横梁顶面高差约367 mm;相应地,路缘侧高差约248 mm。

改造后采用正交异性钢桥面板,顶板厚度20 mm,纵横向加劲肋均为T形结构。行车道板纵向加劲肋横桥向布置间距为340 mm,翼缘板宽度为60 mm,厚度为20 mm;腹板厚度为10 mm,高度为230~332 mm。行车道板横梁顺桥向布置间距为4 m,布置位置与钢桁梁横梁相对应。横梁腹板厚度为12 mm;翼缘板厚度为20 mm,标准宽度为200 mm。行车道板在横桥向每个断面划分为4块,纵桥向每8 m设置1块,全桥合计为200块。板块最大平面尺寸为8 m×3.875 m,最大吊装重量约为8.3 t。总体上采用半幅封闭施工,两幅之间桥梁中心线附近设置纵向接缝。

由于原路面至钢桁梁纵横梁顶面高度很小,在桥面高程不变的情况下为尽可能地提高行车道板的高度,采用专门设计的超薄弧形支座,厚度仅40 mm。支座布置于钢桁梁纵横梁交叉处,横桥向8套,纵桥向间距为4 m,全桥合计776套。支座密布体系对行车道板安装精度要求高,对安装初应力影响大。

行车道板架设施工总体上应遵循施工进度有保障、支座传力可靠、架设后线形平顺的原则,总体施工流程如图1所示。

图1 行车道板架设施工总体流程

3 行车道板架设施工关键技术

3.1 行车道板架设

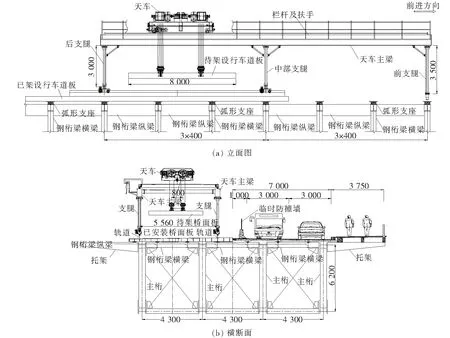

行车道板架设采用专用架板机,设计起重能力为10 t。架板机由主梁、前中后支腿、电气及液压系统、防护系统等组成。前支腿支撑于钢桁梁横梁上,中后支腿支撑于已架设的行车道板上。架板机支腿的位置应严格控制。在纵桥向,支腿的位置应作用于钢桁梁横梁的上方,即行车道板的横梁处。在横桥向,支腿的位置应位于钢桁梁纵梁上方。在该状态下,已经架设行车道板的最大应力仅为28.6 MPa,架设中结构安全可靠。

架板机前移采用轨行走式自平衡过孔。天车系统具有横向移动功能;架板机支腿的横桥向净宽达到5.56 m。一方面,运板车可在不需支腿升起的情况下将行车道板运输至天车下方;另一方面,可通过天车移动实现吊装板块顺桥向、横桥向位置调整。

架板机构成及行车道板架设安装布置见图2。

图2 架板机构成及行车道板架设安装布置示意(单位:mm)

行车道板的架设总体上是分幅施工,利用架板机由一侧向另一侧单方向实施安装,架设施工流程如图3所示。

图3 行车道板架设施工流程

3.2 支座安装

项目中支座的安装和调整是施工控制的关键。施工前应确认支座放置位置处纵横梁均无明显的缺陷,如变形、裂纹、锈蚀等。支座应具有明显的规格、摆放方向、定位标记等标识。

在平面布置上,首先放样支座顶底板摆放位置的十字中心线。在高程方面,应首先调整同一纵梁下方支座顶面高程。以全桥支座最大高程点为基准点计算出各点所需的调整高度,制备2、4、6、8 mm等不同厚度的钢板进行调整。支座成品安装完成后,测量同一道横梁上8个支座顶面高程,以同一道横梁上标高最大的数值为基准通过调高垫板调节其余支座高度,使同一横梁上的支座顶面高程一致。

通过现场配孔、降低预紧力的方式保证高强螺栓的安装精度和使用耐久性。主桁横梁螺栓孔现场放样钻制,位置偏差控制在0.5 mm以内。高强螺栓预紧力按照规范要求的80%施加,以避免延迟破坏。同时该预紧力满足使用中螺栓锚固的要求。支座的预偏量设置是控制的关键点。支座的下板锚固于钢桁梁横梁上,通过调整支座上盖板(锚固于行车道板上)位置的方式设置预偏。

3.3 行车道板板块吊装

3.3.1 安装预偏量设置

钢主梁安装总体上应保证纵肋、横肋对接线形平顺,桥面高程准确、线形平顺。第一块板块的定位、高程影响全桥行车道板的平面线形、高程、调整工作量等,质量控制至关重要,必须保证定位精准以避免误差累积。

安装控制应以支座中心线为控制基准,在满足已安装板块支座、钢桁梁纵梁、待安装板块三者中心线重合的状态下就位。原则上应在安装板块温度与主桁温度一致时吊装,即在凌晨时段。在板桁存在温差的情况下,必须精确测量并设置相应的预偏量。

预偏量设置包括两个组成部分、两个维度。两个组成部分为:板桁温差、焊接收缩变形。其中,焊接收缩变形根据类似工程的施工经验以及该项目焊接工艺特点进行总结归纳确定,通常按照0.5~1 mm进行设置。板桁温差引起的预偏量根据板块边缘距离支点的距离、线膨胀系数、温差等参数参考公式ΔL1=α×ΔT×L1,进行理论计算。

横桥向分半幅施工,每幅内存在一条纵向焊缝,按照外侧向内侧收缩变形0.5 mm设置。两幅之间的连接焊缝,按照每幅均由外侧向内侧收缩0.5 mm设置。所以每幅的中间两排支座横向按照0.5 mm、外侧的两排按照1 mm设置焊缝收缩预偏量。横桥向板桁温差以中线两排横向固定支座为基准,按照纵梁间距(2.15 m)的整数倍距离进行设置。

纵桥向预偏量设置与横桥向类似,但是应防止误差累计导致的支座位移超限、行车道板出现折角等。

3.3.2 桥面板线形控制

钢桥面板高程控制涉及到与引桥、引路顺接,调整主梁线形与桥面线形间的偏差,是保证桥面线形的决定条件。原有行车道板拆除后应全面测量钢主梁顶面线形。由于运营时间较长,钢主梁线形成波浪形。与桥面线形之间存在较大不一致,最大偏差达到了56 mm。为实现桥面线形平顺,在支座与钢桁梁之间设置调平钢板。在测量数据的基础上,以安装第一块板块为基准,对每个支点进行初步调整,使钢主梁基本平顺。

桥面板平面线形调整控制因素包括板块四角点位置、距离桥中线距离、纵肋及横梁对齐等。为了减少其他荷载对调整线形的影响,应在夜间全桥封闭期间进行测量和调整。

纵桥向位置根据理论预偏量并总结施工经验进行调整,在每块板块上标定调整方向和距离,借助千斤顶进行精确调整,措施如图4所示。

图4 正交异性板精调措施

顶板对接接口错台调整采用压力矫正的方法,错台高度不得超过1 mm。精确调整后,板块之间间隔约为40 cm焊接定位马板以防止在后续工序中板块位置变动并满足架板机行走需求。

3.4 焊接及质量检验

行车道板采用全断面焊接,现场焊接包括顶板、纵肋、横梁,均采用熔透焊接。桥面板吊装到位、精调并与马板固定后,首先进行面板的焊接,然后依次是纵肋及横梁。

为了保证桥面板连接焊缝质量、各板块之间精准对接,板块交界位置采用预留100 mm甩焊工艺。在板块之间纵向接缝的端部预留100 mm长度不焊接或仅打底焊2道,在完成板块之间横桥向焊缝之后,施焊该预留的焊缝。该工艺能够有效保证板块之间横向对接焊缝的质量,降低焊缝交叉对焊接质量的影响。同时,甩焊工艺有利于各板块端部对接高程及线形误差调整。

另外,桥梁为分幅施工,两幅之间的纵向焊缝的施焊质量及焊缝收缩应高度重视。一方面,该桥为单向四车道行驶,该焊缝位于桥梁中心线附近,受力相对较大;另一方面,焊缝纵向长度大,焊缝尺寸较大,对收缩变形、板块的形状均有较大影响。因此该焊缝必须打底焊两道之后小电流多道施焊,不可一次性焊接成型。

3.5 线形调整

桥面线形与主桁线形、桥面标高有关。桥面板结构类似于漂浮体系,每一联均为多点支撑,最少的支撑点为104个,导致桥面线形不能一次调整到位。因此采用了分阶段多次调整方案。

总体上,线形调整是通过在支座上下方加垫板的方式进行调整,钢垫板的厚度选为1、2、4 mm。第一次调整在行车道板安装阶段,第一块板块的安装应综合考虑桥面线形、引桥标高、主桁线形、桥面板顶标高等多项因素。第二次调整在桥面板焊接为整体后开放交通前,测量及检查的重点包括每个支点的桥面高程、支座与桥面板间有无间隙。桥面线形调整后应控制在3 mm之内。第二次调整对成桥线形影响较大,调整工作量大,应重视。第三次在开放交通并运营1年后,重点对支座运营状态、支座顶板与桥面板之间的脱空进行检查和调整。

4 结语

该钢桁梁桥采用专用架板机实现行车道板的快速化安装,吊装速度满足现场焊接、调整的时间要求。在支座及行车道板的安装施工过程中,采取了科学的精调措施、精准的预偏量设置、合理的焊接和质量检验工艺,有利地保证了多点支撑体系运转正常、降低了行车道板安装初应力。目前该桥梁已经通车运营1年,桥面线形良好,行车平顺、无噪音等,优异的施工工艺和质量控制标准可为类似工程提供参考。