填砂分段压裂技术在页岩油套变水平井的应用

2021-09-03王金刚尹俊禄

王金刚,孙 虎,任 斌,尹俊禄

(1.中国石油集团川庆钻探工程有限公司长庆井下技术作业公司,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.中国石油集团川庆钻探工程有限公司长庆指挥部,陕西西安 710018)

近年来,页岩油作为一种新型的非常规油气资源,越来越受到关注。水平井桥射联作体积压裂技术已成为长庆油田页岩油气藏储层改造的主体技术,实现了生产提速目标,改善了储层改造效果;但该技术的工具管串复杂,且存在所用可溶桥塞或球座适用条件苛刻、压后处理周期长等缺点。对于套管变形但井筒承压符合要求的页岩油水平井,由于井筒通径变小导致压裂用可溶桥塞或球座等大直径工具无法下至设计位置;对于通过补贴修复套管的页岩油水平井,也存在由于井筒通径变小导致的压裂分段工具通过受限的问题[1-2]。以上2 种情况下均不能通过机械分隔实现分段压裂。针对这2 种套管变形的水平井,国内外主要采用一次射开多段、暂堵分级加砂的方式进行压裂,但压裂的针对性不强,压裂效果无法保证。而水平井填砂分段压裂技术采用极限填砂形成缝内砂塞,实现已压裂层段的有效封隔,从而分段压裂储层,实现规模化压裂的目标,可以解决套管变形和膨胀管修复井筒等通径变小水平井压裂工具下入受限的问题,且该技术在安全环保、作业后井筒处置及井筒完整性等方面有突出优势[3-6],同时适用于常规井筒且可替代桥射联作、底封拖动等体积压裂技术。因此,研究采用该技术压裂页岩油套变水平井。

1 填砂分段压裂技术

水平井填砂分段压裂技术是通过极限填砂形成砂塞,实现已压裂层段的有效封隔,选择连续油管携带小直径喷射器,在严格控制井口回压的条件下进行水力喷砂射孔,然后通过环空加砂或光套管加砂实现体积压裂。

1.1 填砂分段机理

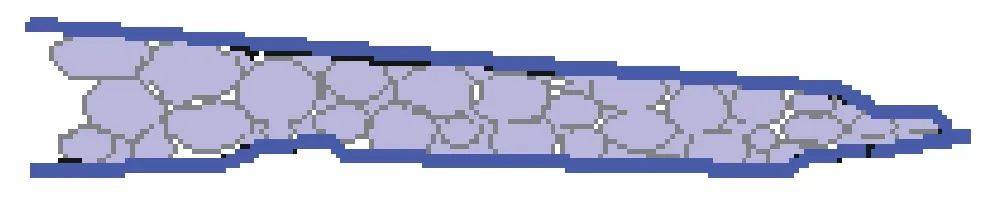

与定向井填砂分段不同的是,由于重力沉降作用,水平井无法形成铺满井筒并达到一段长度的砂塞来实现已压裂层段的有效封隔。水平井填砂封隔分段技术采用携砂性能较差的液体将石英砂运移至裂缝内,脱砂后极限堆积、填充形成缝内砂塞[3],在严格控制井口回压的条件下实现已压裂层段的有效封隔(见图1)。

图1 水平井缝内极限填砂示意Fig.1 Extreme sand filling in the fractures of horizontal wells

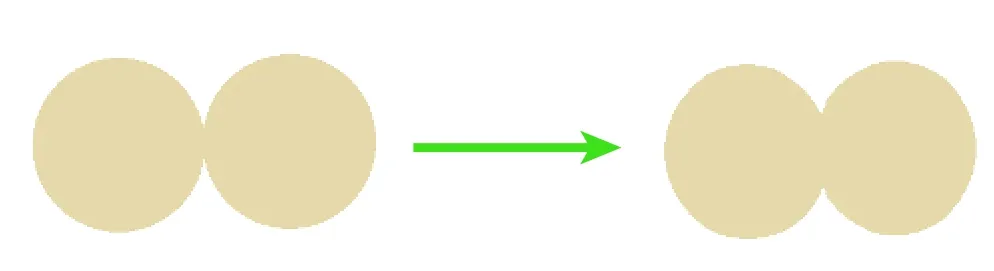

从现场实践看,水平井填砂分段压裂技术可以实现已压裂层段的有效封堵,完成新层段的选择性压裂。其与传统封隔器或桥塞封堵的区别在于试压停泵后会有压降,填砂分段的封堵是相对节流,而非绝对截流。填砂后裂缝达到张开极限且填满砂塞,闭合后再次张开的启动压力远大于地层岩石的破裂压力。在裂缝外加载荷作用下,支撑剂颗粒之间相互挤压并发生形变,多次试挤导致砂塞孔隙度进一步缩小[7-8],如图2 所示。砂塞与裂缝形成一个极小排量的节流环境,试压停泵后会有压降,但是只要开泵,依然会出现瞬间超压。对于大排量的体积压裂,漏失速度很小的漏失基本不会影响新层的压裂规模及效果,填砂分段封隔的效果可靠。

图2 水平井缝内填砂砂粒挤压形变示意Fig.2 Squeezing deformation of sand grains filled in the fractures of horizontal wells

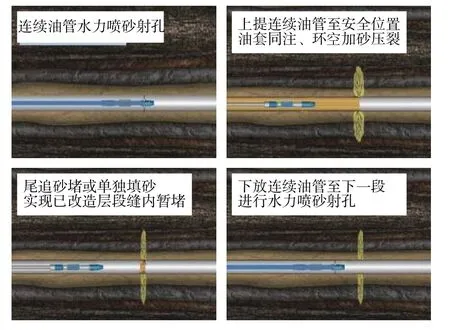

1.2 填砂分段压裂工艺流程

以连续油管水力喷砂射孔[9-10]、油套同注、环空加砂压裂方式为例,介绍水平井填砂分段压裂工艺流程:井筒准备→连续油管定位校深→连续油管水力喷砂射开第1 段→破裂试验→上提连续油管至安全位置→环空加砂压裂第1 段→填砂封隔第1 段→连续油管水力喷砂射开第2 段→……→依次完成所有压裂层段的填砂封隔、射孔及压裂作业→起出连续油管填砂分段压裂工具→下连续油管冲砂钻具并冲砂至人工井底(见图3)。

图3 水平井填砂分段压裂工艺流程Fig.3 Flow chart of staged sand filling fracturing in horizontal wells

1.3 填砂分段压裂的特点

水平井填砂分段压裂技术受套管变形的影响小,填砂后实现缝口二次充填,从而减少地层吐砂;通过填砂封隔实现分段压裂,仅需利用连续油管进行水力喷砂射孔,压裂管柱结构简单,安全性高,同时可以实现精细分段,实现储层的有效改造,是一种成本和风险低、效率高的分段压裂技术。但是,近年来该技术未能得到推广应用,主要是前期国内连续油管应用程度不高,同时缺少配套设备,如确保砂塞稳定的井口回压精细控制装置和砂质量浓度极高液体快速形成装置。

2 填砂分段压裂关键工艺完善及实施方法

填砂分段压裂成功的关键是快速形成砂塞,实现有效封隔分段,为储层的选择性压裂提供条件。基于国内外水平井填砂分段压裂技术研究成果[11],结合现场实际,通过不断优化,形成了“尾追填砂”和“吹填缝口”2 种填砂模式。

2.1 “尾追填砂”模式

“尾追填砂”模式根据诱导砂堵填砂机理,将砂比提高到超出缝宽允许的程度[12-13],关键是进入裂缝后的砂比要高,结合储层的非均质性,采用“滤失法”进行完善。在现有常规压裂设备允许的情况下,将砂质量浓度较高的携砂液泵送至近井地带裂缝内,滤失后进一步提高砂质量浓度,造成缝内砂堵,实现填砂分段。

在主压裂泵注后期停止加砂时,停止加交联剂,开始加破胶剂,将压裂液倒换为清水,并将砂比提高至不低于50%,此过程中排量不变。准确计算液体顶替量,停止加砂后,以相同排量顶替,待砂质量浓度较高的携砂液前端到达缝口后,时刻注意压力变化。若有明显的超压迹象,则继续以原排量泵注,直至超压停泵,停泵滤失后,重新开泵验封;若无超压迹象,压力曲线出现拐点,则立即停泵,采用 “滤失法”进行试挤,通过缝内砂堵实现填砂分段。

2.2 “吹填缝口”模式

若采用“尾追砂堵”模式填砂不成功,则进行单独填砂作业,即“吹填缝口”模式。“吹填缝口”模式根据逐渐增加砂床高度形成砂塞的机理,利用缝口液体流态变化和节流作用进行完善,通过多次开泵试挤,支撑剂在缝口快速搭桥、堆积,形成砂塞,实现填砂分段。单独填砂采用清水携砂,砂比不低于50%。泵送砂质量浓度较高的携砂液,顶替时的排量不低于2 m3/min,待砂质量浓度较高的携砂液前端到达缝口后,时刻注意压力变化。若有明显超压迹象,则继续以原排量泵注,直至超压停泵,停泵滤失后,重新开泵验封;若无超压迹象,压力曲线出现拐点,立即停泵,进行压裂段附近井筒铺砂,然后多次开泵试挤,井筒铺砂瞬时启动,吹填缝口,通过缝口砂堵实现填砂分段。

3 现场试验

长庆油田在陇东国家级页岩油示范区华H40 平台上进行了填砂分段压裂试验。试验井完钻井深3 971.00 m,造斜点350.00 m,入窗点2 173.00 m,水平段长度1 798.00 m。该井计划采用桥射联作工艺压裂19 段,但顺利完成前12 段压裂后,第13 段泵送桥射联作工具及模拟枪至井深1 922.00 m 遇阻,清扫井筒后再次泵送模拟枪至井深1 922.00 m 多次遇阻,判断套管存在异常,遇阻位置1 922.00 m 处的套管变形情况未知。考虑后期压裂施工安全,避免造成井下故障,后续8 段采用填砂分段压裂技术进行压裂。

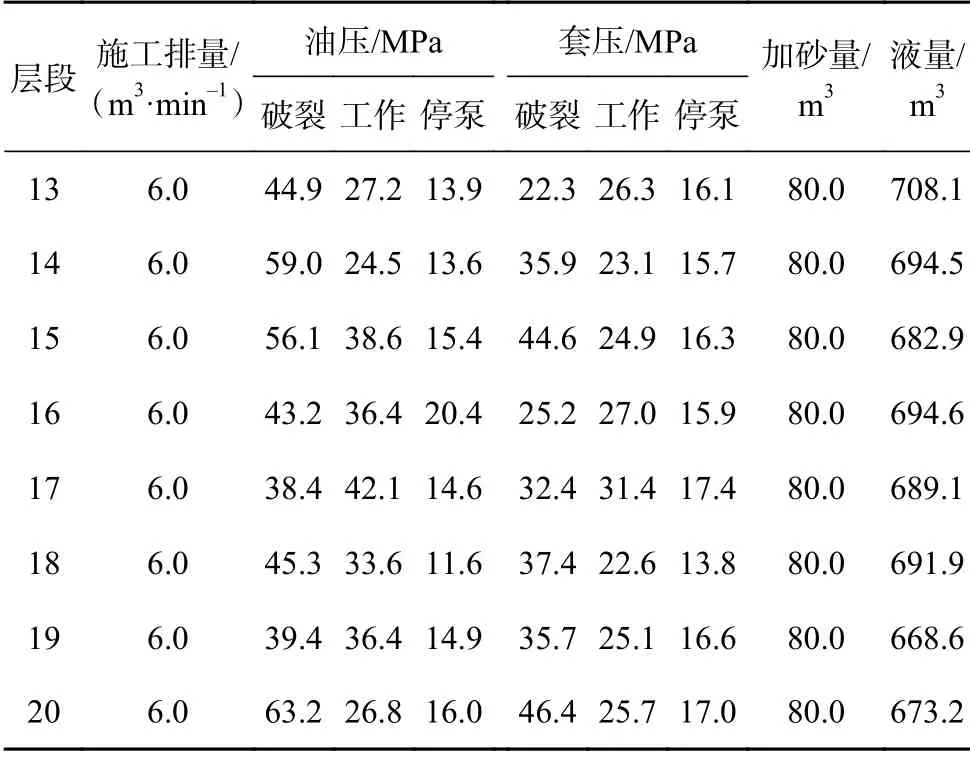

该井累计填砂分段压裂8 段,施工排量6.0 m3/min,加砂量640.0 m3,入地液量5 502.9 m3,具体施工参数如表1 所示。

表1 试验井填砂分段压裂施工参数Table 1 Construction parameters of staged sand filling fracturing in the test wells

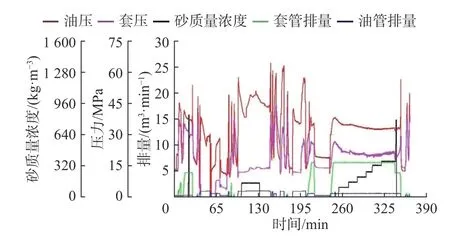

压裂过程中,地层破裂压力高且工作压力变化平稳,没有出现压力突降的情况。同时,各段破裂压力、工作压力均不相同(见图4),说明层段间的砂塞持续稳定,没有滑脱或者移动,封隔分段效果可靠。压后测试求产,日产原油16.3 t,与同平台其他井产油量相当,压裂效果较好。

图4 试验井填砂分段压裂施工曲线Fig.4 Construction curves of staged sand filling fracturing in the test wells

4 结论与建议

1)水平井填砂分段压裂技术可以实现已压裂层段的有效封堵,其封堵效果是相对节流,而非绝对截流。对于大排量体积压裂,漏失速度低的漏失基本不会影响新层压裂的规模及效果,填砂分段封隔效果可靠。

2)水平井填砂分段压裂技术只是改变了封隔分段的方式,压裂效果与底封拖动分段压裂技术、桥射联作压裂技术相当。

3)水平井填砂分段压裂技术可以实现极短段间距的细分切割精细压裂,但是需要控制回压进行冲砂作业,修整填砂砂面。试验井有3 段的段间距只有30.00 m 左右,填砂合格后破裂压力非常明显。

4)建议研发水平井填砂分段压裂技术专用工具,如研发射孔与冲砂相结合的水力喷射器、优化设计小直径入井工具等。