长庆油田页岩油大井丛水平井钻井提速技术

2021-09-03倪华峰张延兵

倪华峰,杨 光,张延兵

(中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018)

2018 年,长庆油田页岩油开发进入快速发展阶段,为有效动用单平台控制储层、最大限度暴露油层面积,开展了大井丛水平井井组钻井,以推动页岩油规模开发。开发初期,丛式水平井井组主要以单层系开发为主,偏移距300~500 m,水平段长1 500 m,最大丛式水平井井组华H6 平台完钻12 口水平井,但存在水平段井漏井塌、储层钻遇率低、三维井眼摩阻扭矩大、长水平段完井风险高等问题,常规钻井工艺难以满足页岩油开发的要求[1-2]。为此,笔者分析了国内外非常规油气藏开发现状,借鉴北美地区的页岩气成功经验,利用“工厂化”大井丛作业,开展了“多层系、立体式”大井丛水平井钻井试验,通过大偏移距设计、井口防碰优化、三维井眼降摩减阻剖面和自研完井工具,形成了与开发方式相配套的页岩油大井丛水平井钻井提速技术,最大井丛水平井数22 口,最大偏移距1 000 m 以上,提高了钻机效率,节约了土地资源,实现了页岩油优快钻井、高效开发。

1 钻井技术难点

2018 年,长庆油田进行了页岩油大井丛钻完井、大通径+可溶桥塞体积压裂先导性试验;2019 年,采用集群化布井模式,完成水平井的水平段长1 500~2 000 m,增产显著。累计完成水平井212 口,但大井丛平台水平井数量大多在6~8 口,最多达到12 口,最大偏移距417 m,水平段长2 000 m的水平井多采用三开井身结构,钻井周期在20 d 以上,建井周期在30 d 以上,与长庆页岩油规模开发需求差距较大[3-4]。分析认为,钻井过程中主要存在以下技术难点:

1)裸眼段长,井下情况复杂。采用二开井身结构,一开封固浅表层,二开裸眼段长,钻进时黄土层易漏失坍塌、洛河组易漏失,严重影响钻井时效;在长水平段钻进时,储层分布不均质造成频繁钻遇泥岩,现有地质导向技术识别岩性能力差,依靠钻井循环出砂判断储层走向,钻进施工不连续,效率低;井漏、井塌和溢流同存,水平段存在裂缝性漏失,钻井液安全密度窗口窄,钻井安全风险高。

2)井眼轨迹控制难度大。大井丛小井距、加密布井等易造成井序排列错乱,三维井眼、预分防碰、长水平段造成全井段需要绕障,大偏移距井眼轨道复杂,定向段长、方位变化大,需要常规导向工具频繁滑动钻进和上下调整井眼轨迹,造成滑动钻进比例增大,导致机械钻速低,着陆点软着陆困难。

3)摩阻扭矩大。大井丛带来的大偏移距、长水平段、长裸眼段,导致位垂比大,钻具受力复杂,钻井过程中摩阻扭矩呈非线性增加,水平段延伸困难;固井时套管下入困难,固井质量难以保证。

2 钻井提速关键技术

结合长庆油田页岩油开发进程,进行大井丛多层系布局、大偏移距设计、三维井眼轨迹控制等关键技术的研究与应用,并开展配套提速工具试验,实现了提速提效,形成了适合长庆油田页岩油大井丛水平井的钻井提速技术[5-7]。

2.1 大井丛多层系布局设计

针对不同层系的开发需求,确定了井组井数最大化原则和井组施工顺序方案,页岩油大井丛水平井平台最多布井22 口,双钻机反向平行施工,优化水平井井位部署及井眼轨道设计,最大限度增加水平段长度、提高储层钻遇率,从追求井数多到追求平台钻遇储层长度最长。

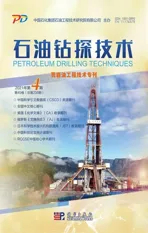

根据开发层系不同,大井丛水平井采用大偏移距设计、井口防碰优化,在有限的井场内形成了3 种大井丛布井方式(见图1),实现了单层到3 层立体式开发,垂深跨度从40 m 增加到120 m,大井丛水平井平台实钻水平井多达22 口。

图1 不同层系立体式开发布井方式Fig.1 Three-dimensional well patterns in different layer series

单套层系:垂深跨度30~40 m,主要开发1 个目的层,采用丛式水平井井组开发,单平台布井4~6 口,如华H1 平台布井4 口。

2 套层系:垂深跨度60~80 m,主要开发2 个目的层,采用大丛式立体水平井组开发,单平台布井6~12 口,如华H6 平台布井12 口。

3 套层系:垂深跨度100~120 m,主要开发3 个目的层,采用大丛式立体水平井组开发,单平台布井10~20 口,如华H40 平台布井20 口。

2.2 大偏移距设计

采用大井丛开发时,需要开展大偏移距三维水平井钻井技术试验。超大井组试验150~200 m 井间距,通过增大偏移距设计,解决了井场面积不足与大井丛布井之间的矛盾[8-10]。常规水平井开发模式主要是二维水平井、单井和单层,井场建设数量多,井区建设周期长,井间距400 m;大井丛水平井开发模式为三维水平井、多井、多层,单平台实钻水平井最多达22 口,井区建设周期短,井间距200 m。

采用三维防碰技术,保障了大井丛、小井距、全井段安全防碰。通过预分防碰设计,三维安全圆柱预分分离防碰设计,邻井同垂深扭方位时,增大方位差;南北向平行靶区、小靶前距走负位移;分区入窗,水平段在同一直线施工,入靶预算时,考虑防碰因素,分外靶区、内靶区控制入靶区。

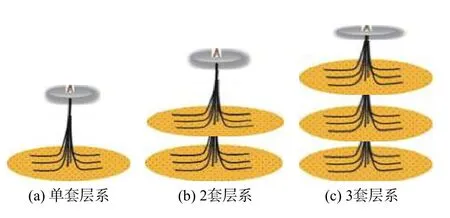

华H40 平台由2 台钻机反向相向分区施工,直井段错开造斜点,防碰;斜井段增大偏移井斜角、方位角;入窗点入窗垂深、左右偏移,通过提高纠偏井斜,增加最大偏移距,最大平台布井数达到22 口,最大偏移距834 m,平均偏移距426 m(见图2)。

图2 华H40 平台20 口水平井分布示意Fig.2 Distribution of 20 horizontal wells on the Platform Hua H40

2.3 三维井眼轨迹控制

针对页岩油三维井眼轨迹控制偏移距大的问题,基于常规螺杆钻井工具,结合三维剖面设计的关键参数,以降低实钻摩阻扭矩、有利于现场实施为目标,开展了大偏移距三维剖面优化设计。通过对三维井眼剖面进行优化设计,实现了该设计方法首次在国内大井丛的应用,通过优选“六段式”三维井身剖面和分析钻柱受力,降低了摩阻扭矩。

“六段式”剖面在三维变向段后增加了1 个二维低造斜率增斜段,以解决地层垂深及实际造斜率不确定的问题,最大限度提高复合钻井比例,提高斜井段的施工效率,精准入窗。

根据偏移距、靶前距选择1.50°或1.25°螺杆;控制消偏井斜角不大于30°;目标靶体上倾时,将井斜角控制在88°~90°复合钻进,着陆入窗;目标靶体下倾时,将井斜角控制在86°~88°滑动钻进,快速入窗;第一趟钻钻至井斜角大于78°时直接下入水平段钻具;井斜角大于6 0°后控制增斜率不大于6.0°/30m,控制斜井段最大造斜率不大于10.5°/30m;水平段通过滑动钻进微调井眼轨迹。

通过大偏移距三维剖面设计,华H40 平台实现了由二维水平井为主向全三维水平井的转变。华H40 平台最大偏移距834 m,最大纠偏角32.5°,钻进期间最大摩阻50 kN,下套管最大摩阻25 kN。

2.4 适合激进钻井参数的PDC 钻头、螺杆优选

借鉴美国页岩气开发经验,全面推广激进钻井参数,根据现场钻井设备,分区块、分地层细化螺杆、钻头与钻井参数的匹配原则。螺杆突出大尺寸、多级数、大功率特性;全面强化钻压、转速和排量等钻井参数,钻压增加4~5 kN,泵压增量由原来的2~3 MPa 提高至3~5 MPa。采用激进钻井参数后,水平段单根滑动钻时由1.5 h 缩短至1.0 h。但采用激进钻井参数后,现有钻头、螺杆存在钻头磨损严重、螺杆增斜率高和输出功率偏低等问题。针对以上情况,需分段优选PDC 钻头和螺杆。

采用PDC 钻头进行斜井段施工时侧重一趟钻,钻头选型注重使用寿命,选用六刀翼φ16.0 mm 高耐磨复合片钻头。水平段以砂岩为主,调整段少,选用五刀翼φ16.0 mm 复合片钻头,侧重提高机械钻速。考虑地层的稳定性和普适性及设备负荷的情况,排量越大,携砂效果越好。

将螺杆外径由165.1 mm 调整为172.0 mm,以增加壳体容积,增大螺杆输出功率;级数由3.5 级变成5.5 级,以增大螺杆压降,提高输出功率;螺杆头数保持为7~8 头,保证转速不变,输出扭矩不降低;调整钻具组合中双稳定器的尺寸和间距,降低增斜率,减少滑动钻进比例,提高机械钻速和一趟钻的成功率[11-13]。

2.5 钻井液性能优化

根据地层特点和各井段的控制要求,在保障井控安全和井下安全的前提下,安定组以上井段采用全絮凝无固相钻井液,仅用PAM 絮凝处理剂,将漏斗黏度由29 s 降至28 s,由全井提黏改为加强清扫。直罗组至转化前井段要求钻井液具有抑制防塌性兼有絮凝性,在PAM 絮凝基础上增大KCl 含量,将漏斗黏度由32 s 降至30 s,由全井提黏改为保持入口黏度;适当推迟转化时间,降低转化密度,提高施工速度,二开井身结构井推迟至井斜角约为45°时进行转化,三开井推迟至井斜角约为60°时进行转化。

同时,优化钻井液配方,用有机盐代替重晶石,以保证井眼稳定;用白沥青和树脂代替黑色沥青类处理剂,以保护储层;优选ZDS 等可全酸溶的封堵剂,以达到提速提效的目的。

2.6 降摩减阻工具应用

制约水平段延伸的因素除了摩阻、扭矩及钻具屈曲外,准确钻遇储层也是实现水平段延伸的关键因素,在引入旋转导向钻井系统、方位伽马和电阻率等测量工具提高钻遇率的同时,进行了自研降摩减阻工具的现场试验,取得了较为明显的效果。

2.6.1 水力振荡器

为了降低三维水平井大偏移距、长水平段带来的高摩阻大扭矩影响,减少滑动钻进中的托压,自主研制了水力振荡器,应用成本与国外的水力振荡器相比大幅度降低,但使用效果差距较大。因此,进一步优化了自研水力振荡器的安装位置,距钻头的距离由150~180 m 调整为80~110 m。3 口井应用后,平均滑动机械钻速提高7.5%,滑动摩阻降低20.0%。

2.6.2 完井工具

围绕大偏移距长水平段优快完井开展技术攻关,通过应用倒划眼稳定器、盲板式套管悬浮器和通测接头等工具,实现了大偏移距长水平段套管的安全下入。

通井时下入倒划眼稳定器,破坏岩屑床,清洁井眼;长水平段用岩屑清除钻杆修复井壁,防止形成岩屑床;下套管选用盲板式套管悬浮器替代原有滑套式悬浮器,增强套管附件的密封性、可靠性,使用后每100 m 下放摩阻降低0.5 kN;电测时使用通测接头,到底后循环一周,短程起下钻至入窗点,短起阶段正常到底循环一周注入润滑浆,实现通测一趟钻,作业时间可缩短1.2 d。

对于井眼较复杂的水平井,应用下套管自动灌浆装置和旋铣引鞋,通过随时建立循环,保证套管顺利下至设计井深[14-16]。下套管自动灌浆装置集灌浆、循环功能于一体,可实现边循环边下套管,避免套管粘卡;水平段钻遇泥岩1/3 以上、泥岩发生垮塌的井和堵漏、溢流压井形成岩屑床的井下入旋铣引鞋,通过旋转破坏井筒岩屑床,确保套管顺利下至设计井深;同时优化钻井液动切力、动塑比和黏度等性能参数,以提高钻井液的携岩能力。

3 现场应用

通过技术攻关,形成了以大井丛井序优化与立体式布井、大平台三维优快钻井、高性能水基钻井液防漏堵漏及重复利用和完井配套工艺为核心的大井丛水平井钻井提速技术。自2020 年应用该技术完成水平井195 口,水平段长度由1 500 m 延长至4 000 m 以上,大平台布井数量由12 口增加至22 口,水平段长度在3 000 m 以下的井均采用二开井身结构,二开裸眼段近5 000 m,单井最短钻井周期8.50 d,平均完钻井深4 037 m,在平均井深增加207 m 的情况下,平均钻井周期由20.48 d 缩短至18.94 d,缩短了7.5%,平均机械钻速19.92 m/h。

长庆页岩油大井丛水平井以延长水平段长度、单平台布井最多和防碰最优化为目标,利用自研的水平井软件进行布局优化,高效分配各钻机施工井数,实现三维立体式安全高效钻井。实钻过程中直井段不直、后续已部署井难以调整与已钻井的最近距离时,实时优化施工方案,后续井直井段严格打直,同时对正钻井与已钻井进行防碰扫描,及时调整钻井顺序与井眼轨迹。通过持续优化大井丛钻井顺序,不仅满足了油藏开发要求,而且实现了防碰安全。

大平台采用三维水平井优快钻井技术,分井段优化井眼轨迹控制模式、钻具组合,强化钻井参数。直、斜井段采用MWD 仪器带方位伽马工具,采用涡轮发电系统供电,保持到斜井段入窗;钻具组合中增加水力振荡器和无磁抗压缩钻杆,降低钻具刚性,提高滑动钻进效率[17];钻井参数为钻压100~140 kN,复合钻进泵压提高3~4 MPa、滑动钻进泵压提高2 MPa 左右,排量32~34 L/s,环空返速1.10~1.30 m/s,转盘转速75 r/min。水平段选用高耐磨球形稳定器,加强水平段井眼轨迹控制,降低滑动钻进比例,提高施工效率;钻井参数为钻压80~120 kN,复合钻进泵压提高3 MPa 左右、滑动钻进提高2 MPa 左右,排量32 L/s,环空返速1.10 m/s,转盘转速60 r/min。2020 年,2 个平台先后完成不少20 口的水平井,其中华H40 平台完成水平井20 口,水平段总长40 280 m,平均钻井周期16.97 d、建井周期25.33 d;华H60 平台设计20 口水平井,实际完成22 口,总进尺88 157 m,水平段总长33 141 m,平均钻井周期18.06 d,建井周期26.47 d。

4 结论与建议

1)大平台多层系布井设计满足了页岩油大井丛水平井“平台钻遇储层长度最大”的需求,在长庆页岩油开发中得到了推广应用,通过增加平台布井数量和水平段长度,降低了完井作业带来的技术风险,满足了页岩油大井丛水平井规模开发要求。

2)大偏移距水平井三维井眼轨迹控制技术解决了大平台偏垂比大、钻具受力屈曲带来的摩阻扭矩大等难题。

3)以经济适配性和高效降摩减阻为目标,通过自研国产化降摩减阻工具,创建了页岩油水平井高效、经济导向钻井技术模式,实现了钻井完井技术配套和优快钻井。但地质导向工具的成本较高,国产工具普遍处于试验阶段,迫切需要研发“简配版”储层高效识别工具,提高储层钻遇率,实现页岩油长效开发。