碳纤维布加固损伤钢筋混凝土梁裂缝宽度分析

2021-09-03黄俊豪钱永久潘兴伟黎璟杨华平

黄俊豪 钱永久 潘兴伟 黎璟 杨华平

1.西南交通大学土木工程学院,成都610031;2.中铁二院工程集团有限责任公司,成都610031;3.四川省铁路产业投资集团有限责任公司,成都610094;4.成都大学建筑与土木工程学院,成都610106

纤维增强复合材料(Fiber Reinforced Polymer,FRP)外贴加固钢筋混凝土梁(Reinforced Concrete Beam,RC梁)因操作便捷、质量可靠等优势,在既有桥梁的加固领域应用广泛。目前,关于FRP加固RC梁的理论和试验研究主要集中在加固结构的承载能力、破坏形式、界面黏结性能等方面[1-3],对加固梁在正常使用极限状态下的裂缝性能研究较少。对于FRP加固RC梁而言,裂缝宽度验算是评估其正常使用极限状态的重要组成部分,直接影响结构的使用性和耐久性,过宽的裂缝会引起FRP-混凝土界面的剥离破坏[4-6]。刘其伟等[7]结合碳纤维(Carbon Fiber Reinforced Plastics,CFRP)布加固RC梁的抗弯试验结果,在普通RC梁裂缝宽度计算模式基础上推导了CFRP加固RC梁的裂缝宽度计算公式。庄江波等[8]提出了考虑CFRP影响系数的计算公式,推导了加固梁的裂缝宽度计算方法。谭军等[9]基于黏结-滑移理论推导了加固梁的裂缝宽度计算公式。曹双寅等[10]结合试验结果,采用黏结-滑移理论建立了加固梁的裂缝分析模型。国内外学者对FRP加固RC梁的裂缝研究主要侧重于试验结果的描述和基于试验结果的理论公式推导,针对裂缝的有限元分析还不充分。

本文通过CFRP布加固损伤RC梁抗弯试验,并采用有限元软件ABAQUS建立三维实体非线性模型,利用扩展有限元法对构件的主裂缝发展进行数值模拟,结合试验和有限元结果分析预裂荷载、CFRP层数和配筋率对加固梁裂缝宽度的影响。

1 试验概况

1.1 材料力学性能

标准立方体试块采用同批次混凝土进行浇筑,并与试验梁同步进行28 d标准养护。由材料试验得到:混凝土抗压强度39.6 MPa,抗拉强度3.9 MPa。试验所用HRB335、HPB235钢筋的力学参数以GB 50010—2010《混凝土结构设计规范》中相应标号钢筋参数为准。碳纤维布的抗拉强度取3 896 MPa,弹性模量为239 GPa,极限拉应变为0.017 3。

1.2 试验设计

试验梁的截面尺寸为200 mm×120 mm,梁长2 300 mm,两支座中心点距相邻梁端均为100 mm,则梁长计算值取2 100 mm。选用2根HRB335钢筋作为纵向受拉钢筋(N1),有10、12、14 mm三种直径;架立筋(N2)和箍筋(N3)选用直径6 mm的HPB235钢筋。加固时将CFRP布外贴在试验梁受拉底面,CFRP布的加固尺寸为1 900 mm×80 mm,试验梁及CFRP布加固布置见图1。

试验共设计了7根钢筋混凝土梁试件,其中DB组为不施加预裂荷载的对比组,DB-1为未加固梁,DB-2为加固梁。JG组的5根损伤加固梁在正式加载前先施加相应大小的预裂荷载,完成加载后进行卸载和CFRP布加固,待养护完成进行正式加载。

JG-1—JG-3梁与DB-1梁的配筋率相同,JG-1、JG-3梁的预裂荷载取0.3P(P为DB-1梁实测极限荷载),JG-2梁的预裂荷载取0.6P,P=48.1 kN。有限元软件计算得到的DB-1梁极限荷载与实测数据误差为5.3%,计算精度满足分析需求。JG-4、JG-5梁没有对应配筋率的未加固梁,因此以对应配筋率的未加固梁极限荷载有限元计算值为基准,乘以0.3得到JG-4、JG-5梁的预裂荷载,分别为18.1、11.3 kN。试验梁的详细设计参数见表1。

1.3 加载及量测方案

试验用最大起重量为20 t的千斤顶施加荷载,千斤顶中心位置与分配梁中心位置重合。在分配梁与试验梁之间放置钢垫块,两个钢垫块的中心间距为700 mm。试验以分级加载形式进行,试验梁纵筋屈服前采用荷载控制,每级控制荷载为2 kN;试验梁纵筋屈服后改用位移控制,每级控制跨中位移为1 mm。试验加载装置见图2。

选用精度为0.01 mm的智能裂缝观测仪对主要裂缝宽度进行测量,并在每级加载完成后绘制裂缝分布图记录裂缝发展情况。

2 实测裂缝发展形态

DB-1梁裂缝发展形态(图3):①加载至9.7 kN时,加载点附近出现2条初始裂缝。②随着荷载增加,此阶段先后有5条裂缝在纯弯段出现并不断发展,此时裂缝的宽度和高度较小。③达到屈服荷载后,已有裂缝发展速度加快,并伴随少量新生裂缝出现。④达到极限荷载时,位于跨中和加载点截面的裂缝宽度最大,主裂缝最大高度发展至4/5梁高。

DB-2梁裂缝发展形态(图4):①加载至10.8 kN时,跨中和加载点附近出现3条初始裂缝。②随着荷载增加,此阶段继续产生4条新裂缝并不断发展,裂缝的平均宽度和间距比DB-1梁明显减小。③纵筋屈服后,已有裂缝发展速度加快,加载点附近有细小的斜裂缝出现。④达到极限荷载时,DB-2梁裂缝的数量比DB-1梁有所增加,平均宽度和间距则相应减小,宽度和高度最大的裂缝位于跨中和加载点截面。

JG-1—JG-5梁裂缝发展形态(图5):①施加预裂荷载时,初始裂缝出现在跨中和加载点截面,随后在初始裂缝之间出现少量次生裂缝;②正式加载初期无新生裂缝出现,旧裂缝无明显变化;③加载值达到预裂荷载后,旧裂缝开始发展并伴随新生裂缝出现;④纵筋屈服后,已有裂缝发展速度加快,加载点截面附近出现斜裂缝;⑤达到极限荷载时,宽度和高度最大的裂缝位于跨中和加载点截面。

图5 JG-1—JG-5梁裂缝形态

3 有限元分析

观察试验梁从加载开始至纵筋屈服阶段的裂缝发展形态发现:初始裂缝均产生在试验梁的跨中和加载点截面,并在达到屈服荷载时逐渐发展成为宽度和高度最大的主裂缝。

采用ABAQUS建立三维实体非线性模型,根据试验梁达到屈服荷载前的裂缝分布情况,利用扩展有限元法(Extended Finite Element Method,XFEM)在跨中和加载点位置预设裂缝,模拟构件的3条主裂缝由萌生至屈服荷载阶段的发展情况。

3.1 模型建立

1)建立各部件的足尺模型并赋予各单元相应的材料属性。混凝土选用三维八节点缩减积分单元C3D8R模拟,钢筋选用两节点三维桁架单元T3D2模拟,CFRP布选用四节点缩减积分壳单元S4R模拟,选用Cohesive单元中的COH3D8单元模拟黏结胶层的力学行为[11]。采用塑性损伤模型描述混凝土本构关系[12],采用双折线模型描述钢筋本构关系,采用理想线弹性模型描述CFRP本构关系,各材料的力学参数取试验实测值[13]。

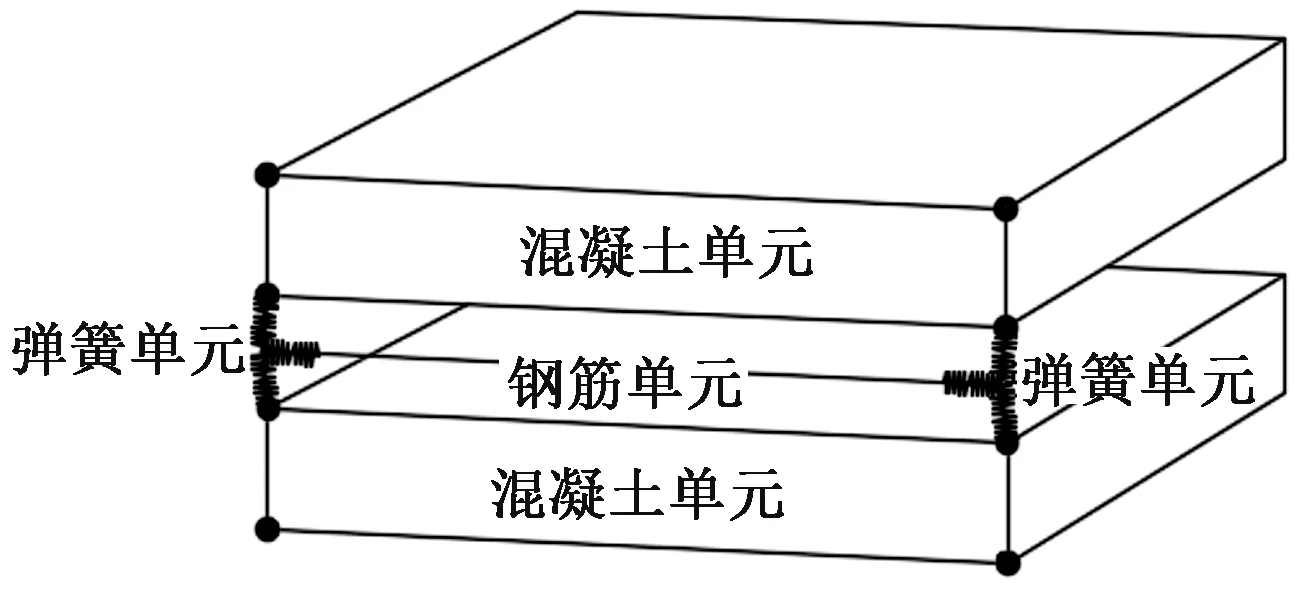

2)各部件接触设置和黏结-滑移设置。在Assembly模块中,基于结构实际坐标移动各部件组成整体模型;Interaction模块中在不同部件之间通过TIE进行接触设置;钢筋-混凝土间的黏结-滑移关系通过无尺寸的非线性弹簧单元Spring2模拟,连接方式如图6所示。

图6 钢筋-混凝土间的黏结-滑移关系

3)使用扩展有限元法模拟主裂缝。XFEM在分析裂缝的非连续性问题时不用考虑各材料的尺寸和状态差异,能较好解决裂缝豁口的应力集中区域内的网格密集划分的难题,并可简化模拟裂缝扩展时重复更新网格划分的步骤。

相较于传统有限元分析方法,XFEM引入局部附加函数和裂纹富集技术解决裂缝豁口的奇异应力场和裂纹边缘位移的不连续性问题,并引入水平集函数来确定裂纹发展方向和豁口端部坐标。同时,通过引入位移扩展项来改进局部位移特征的描述。

通过Interaction模块中的特殊设置选项来定义XFEM的Crack属性并赋予其相应材料属性。分析计算时,混凝土断裂能取95 N/m。开裂准则选用最大主应力法,开裂主应力取2.49 MPa。以JG-1梁为例,赋予3条XFEM裂纹后有限元模型见图7。

图7 XFEM裂纹设置

4)以生死单元法模拟损伤加固梁的加载全过程。在预载过程中,将模拟CFRP布的S4R单元和模拟黏结胶层的COH3D8单元的弹性模量取极小值,即“杀死”上述单元,加载至相应荷载后对模型进行卸载,预载步骤模拟完成;再赋予模拟CFRP布的S4R单元和模拟黏结胶层的COH3D8单元相应的材料属性,即“激活”上述单元,加固步骤模拟完成;最后进行正式加载。有限元模型见图8。

图8 有限元模型

3.2 模型验证

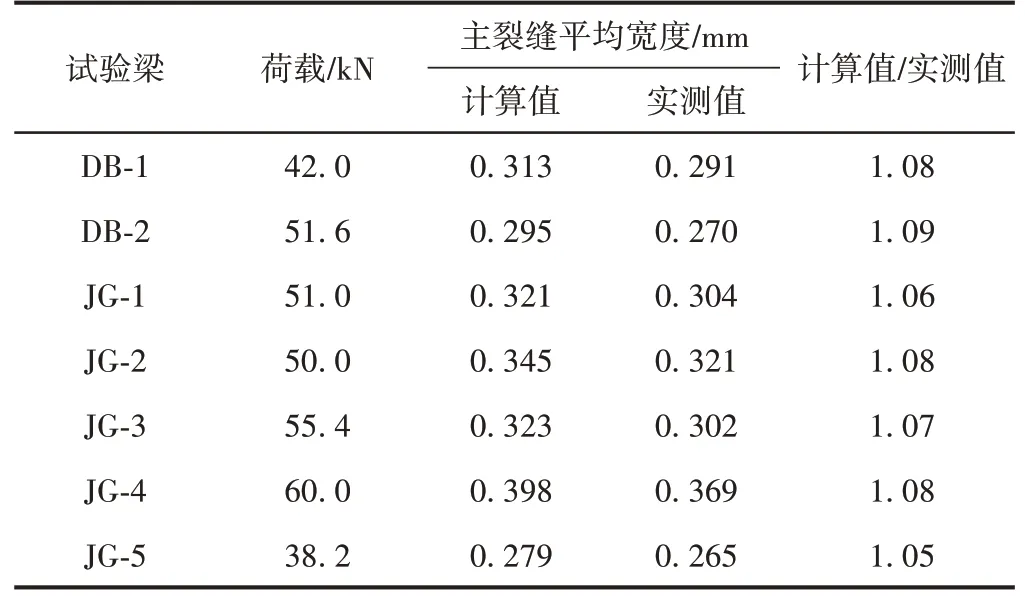

取典型荷载(纵筋屈服前一级荷载)下各试验梁3条主裂缝的平均宽度实测值与有限元计算值进行对比,见表2。可见,7根试验梁主裂缝平均宽度有限元计算值与实测值的平均误差为7.3%,计算精度满足数值分析需求。

表2 典型荷载下主裂缝的平均宽度对比

4 结果分析

4.1 预裂荷载对比组

从加载开始至纵筋屈服阶段,预裂荷载对比组荷载-裂缝宽度曲线见图9。

图9 预裂荷载对比组荷载-裂缝宽度曲线

由图9可知:①加载至10.8 kN(DB-2梁开裂荷载)时,JG-1、JG-2梁的主裂缝平均宽度分别比DB-2梁增大37.7%和98.2%。②在加载初期,JG-2梁的主裂缝平均宽度增速最快,JG-1梁增速居中,DB-2梁增速最慢。③随着荷载增大,DB-2、JG-1和JG-2梁的主裂缝平均宽度增速逐渐接近。④加载至51.0 kN时,JG-1、JG-2梁的主裂缝平均宽度分别比DB-2梁增大10.0%、16.1%。说明加固梁的裂缝宽度随预裂荷载增大而增大,预裂荷载对加固梁裂缝宽度的影响随荷载水平提高逐渐减小。⑤DB-1、JG-1、JG-2梁裂缝宽度有限元计算值与实测值的全阶段平均误差分别为8.2%、11.7%、12.3%。说明正常使用极限状态下,XFEM模拟的裂缝宽度精度满足数值分析需求。

4.2 CFRP布层数对比组

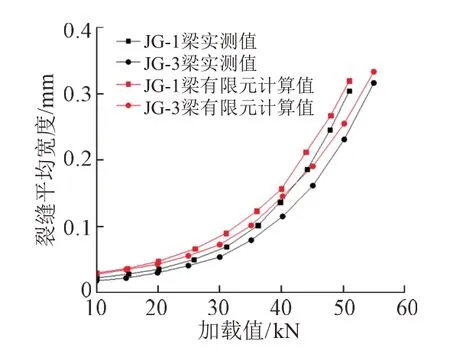

从加载开始至纵筋屈服阶段,CFRP布层数对比组荷载-裂缝宽度曲线见图10。

图10 CFRP布层数对比组荷载-裂缝宽度曲线

由图10可知:①加载至10.8 kN时,JG-3梁的主裂缝平均宽度比JG-1梁减小17.9%。②在加载初期,JG-3和JG-1梁的主裂缝平均宽度增速接近;随着荷载增大,JG-3的主裂缝平均宽度增速比JG-1梁慢。③加载至51.0 kN时,JG-3梁的主裂缝平均宽度比JG-1梁减小20.2%,随后JG-1梁达到屈服荷载。④加载至55.4 kN时,JG-3梁的主裂缝平均宽度为0.323 mm,JG-3梁的屈服荷载比JG-1梁增大9.2%。说明增加CFRP布层数对低荷载水平下加固梁的裂缝宽度影响不大,但可延缓高荷载水平下加固梁的裂缝宽度增长。⑤JG-3梁裂缝宽度有限元计算值与实测值的全阶段平均误差为17.8%。

4.3 配筋率对比组

从加载开始至纵筋屈服阶段,配筋率对比组荷载-裂缝宽度曲线见图11。

图11 配筋率对比组荷载-裂缝宽度曲线

由图11可知:①加载至11.0 kN(JG-4梁开裂荷载)时,JG-1、JG-5梁的主裂缝平均宽度分别比JG-4梁增大71.7%、229.8%。②持续加载,JG-5梁的主裂缝平均宽度增速最快,JG-1梁增速居中,JG-4梁增速最慢。③加载至38.2 kN时,JG-1、JG-5梁的主裂缝平均宽度分别比JG-4梁增大56.4%、202.9%,随后JG-5梁达到屈服荷载。④加载至51.0 kN时,JG-1梁的主裂缝平均宽度比JG-4梁增大59.5%,随后JG-1梁达到屈服荷载。⑤加载至59.8 kN时,JG-4梁的主裂缝平均宽度为0.397 mm,JG-4梁的屈服荷载比JG-1、JG-5梁分别增大30.8%、73.9%。说明配筋率对加固梁的裂缝宽度影响显著。随着配筋率增加,加固梁屈服荷载增大,裂缝宽度明显减小。⑥JG-4、JG-5梁裂缝宽度有限元计算值与实测值的全阶段平均误差分别为8.9%、8.8%。

5 结论

1)加固梁的裂缝宽度随预裂荷载增大而增大,预裂荷载对加固梁裂缝宽度的影响随荷载水平提高逐渐减小。

2)增加CFRP布层数对低荷载水平下加固梁的裂缝宽度影响不大,但可延缓高荷载水平下加固梁的裂缝宽度增长。

3)配筋率对加固梁的裂缝宽度影响显著。随着配筋率增加,加固梁屈服荷载增大,裂缝宽度明显减小。

4)在试件达到屈服荷载前,主裂缝平均宽度有限元计算值与试验值吻合较好。在合理建立三维实体模型的基础上,利用XFEM在特定位置设置裂缝,可较好地模拟试验梁正常使用极限状态下的裂缝宽度变化。该方法可推广应用于类似结构的裂缝研究中。