基于有限元分析法的UV-LED固化散热仿真研究

2021-09-03林鹏,刘昕

林 鹏, 刘 昕

(西安理工大学 印刷包装与数字媒体学院, 陕西 西安 710054)

UV-LED具有寿命长、可靠性好、光效高、耗电量少等优点,在UV固化领域逐渐取代传统的高压汞灯[1]。LED的光电转换效率为20%,剩余80%的电能都会转换成热量,而热量聚集在一起导致LED芯片结温升高[2]。若不能及时发散这部分热量,将会导致LED发光效率降低、显色指数下降、加速突光粉其器件的老化等一系列问题,缩短其工作寿命,因此散热的问题成为UV-LED行业的重点研究对象。

近年来,Hao等[3]研究自然对流下针翅式散热器的热性能,发现1~5 W热耗条件下,翅片倾角为0°时散热性能最好,并发现可以通过增加辐射换热来增强传热。Jasim[4]对散热器进行热性能改进,将板翅式和针翅式翅片进行融合,在自然对流下测试发现,该散热器传热增加41.6%,热阻降低12%。Jeong等[5]提出自然对流条件下,在散热器基座和翅片开口的热性能改进方法,发现10 W热耗输入情况下,散热器热阻降低30.5%,芯片发光效率提高23.7%。以上研究均针对自然对流下较低热耗的散热情况,而实际情况是,阵列式UV-LED芯片的功率密度较大,热耗高,通常采用强制对流的方式代替自然对流进行冷却。本文对强制对流散热结构进行有限元分析,用针翅式散热片代替传统板翅式散热片,在高功率热耗条件下优化改进散热器的结构参数,增强散热器的散热性能,对UV-LED的散热系统的实际应用提供一定的指导意义。

1 理论分析

热量传递有三种基本方式:热传导、热对流和热辐射,在流体与固体之间的传热方式主要是热对流和热传导两种方式。

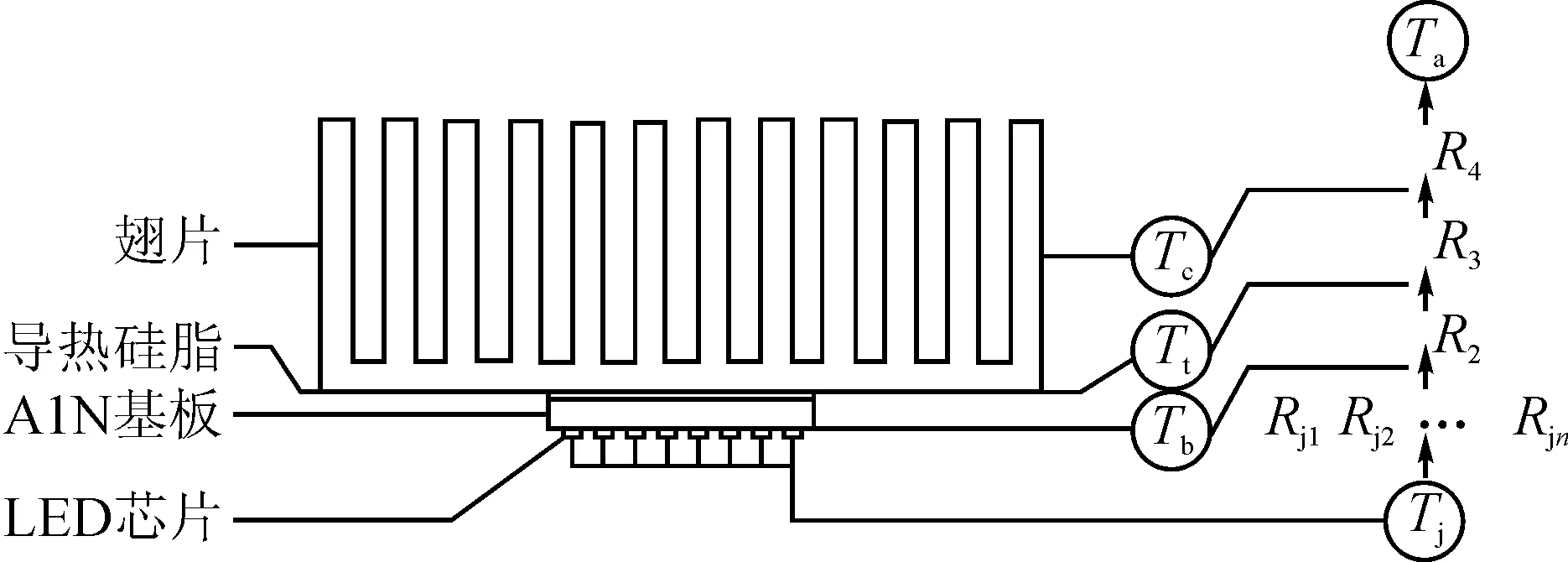

建立从LED芯片到翅片散热器的热阻网络模型,见图1。

图1 散热系统结构示意图Fig.1 Schematic diagram of the heat dissipation system

图1中,Tj为LED芯片温度,Rj1,Rj2…Rjn为单颗芯片到AlN基板的热阻;Tb为AlN基板温度,R2为基板接触热阻;Tt为导热硅脂温度,R3为导热硅脂的热阻;Tc为翅片温度,R4为散热器热阻;Ta为环境温度。LED芯片产生的热量通过热传导依次通过AlN基板、导热硅脂和翅片散热器,最后通过热对流方式将热量发散到空气中去。

根据传热方程式得到热阻的计算公式:

(1)

式中:P为芯片散热总功率;Δt为温差;Rt为总热阻。因为AlN基板上的LED芯片为并联封装,所以:

(2)

故芯片结温计算公式为:

(3)

在环境温度和芯片散热总功率一定条件下,芯片结温Tj与总热阻Rt呈正比关系。要降低芯片结温,必须减小热阻。假定芯片一定,其内阻是定值,因此散热器的热阻是影响芯片结温的关键因素。

热阻的计算公式可以按下式计算:

(4)

式中:σ为沿热流方向的材料厚度;λ为导热系数;S为垂直于热流方向的材料面积。

在散热器基板一定时要想降低散热器的热阻,必须增加翅片与冷却流体的接触面积,可以通过改变接触面来有效地破坏壁面附近的层流边界。根据流动动力学,当均匀气流通过孔洞时,两侧的压力分布不同,空气将从一表面进入另一表面,破坏固体表面层流边界层,增加热交换,提升散热器的散热能力[6]。

2 有限元仿真与结果分析

有限元法[7]是一种数值计算方法,将物体离散成有限个按一定方式联结在一起的单元的组合体,把原先连续的具有无限自由度的问题简化为离散的具有有限自由度的问题进行求解。利用ANSYS软件[8]强大的前处理和后处理功能可以对模型进行设计分析。

2.1 散热结构设计

实验选用75颗1 W、波长395 nm、光电转换效率为20%的 LED芯片,芯片采取阵列式5×15排布,之间间隔2 mm,总发热量P为60 W。将两种翅片结构进行分别建模、装配,整体结构见图2。

图2 散热器结构示意图Fig.2 Radiator structure diagram

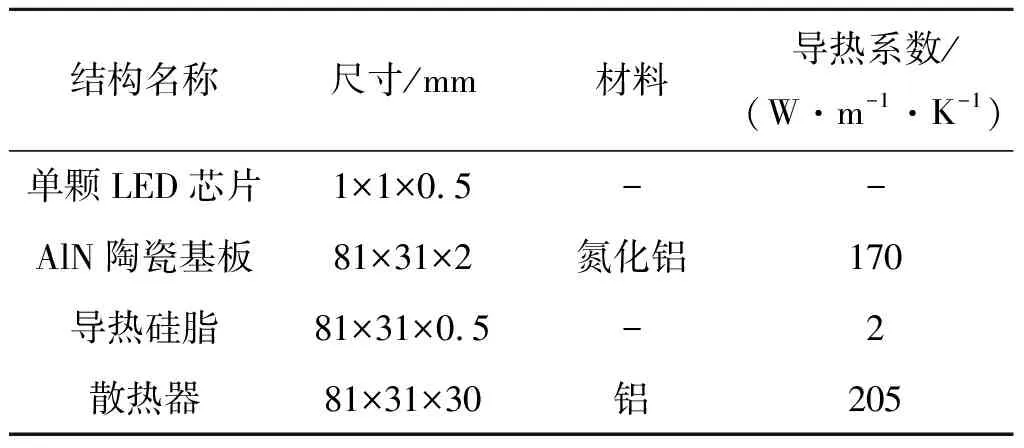

图2翅片高度均为30 mm。翅片散热器的基座与翅片之间连接为挤压成型,将散热器视为一个整体。芯片封装在AlN陶瓷基板上,基板与翅片散热器之间填充导热硅脂。因芯片向下传导的热阻较大,故将向下近似为绝热,各构件属性特征见表1。利用SolidWorks软件对强制对流风扇、外壳、防尘网和散热器进行装配,构成一个便携式固化机模型,以便对此结构进行直接热仿真实验,见图3。

表1 LED 阵列、基板和散热器的参数Tab.1 Parameters of LED array, substrate and heat sink

图3 UV-LED固化机模型Fig.3 UV-LED curing machine model

2.2 ANSYS热仿真

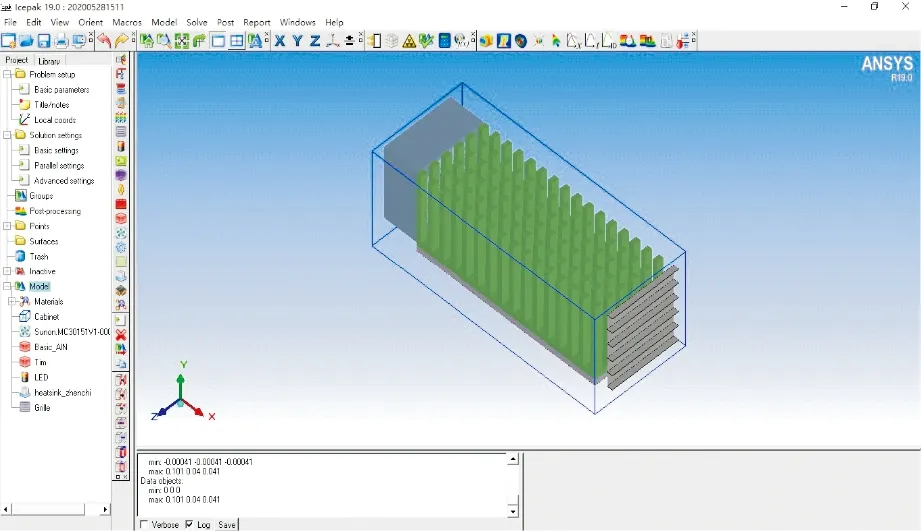

为了减少模型划分网格的数量和降低计算量,用二维面热源来代替LED阵列面板,设定二维热面源的热耗为60 W。因Icepak中无法对自建模型进行参数化实验,故在Icepak进行重新建模,仿真实验模型见图4。

图4 Icepak仿真模型Fig.4 Icepak simulation model

防尘网的开孔率设定为0.8,通风孔类型为Circular metal wire screen,阻力系数为0.322 50;风扇型号为Sunon.MC30151V1-0000-A99,功率0.65 W,最大流量为6.027 5 CFM,RPM为8 500;环境温度设定为20 ℃;忽略辐射换热;气流类型为湍流。

2.3 针翅式与板翅式散热器仿真实验

依据控制变量原则,改动散热器的翅片结构,其他设定不变。板翅式翅片数量设置为6行,厚度2 mm。针翅式翅片数量设置成6行21列,厚度为2 mm。对两种散热器分别进行仿真实验,划分网格数量分别为49 515和205 321,模型切面温度分布图见图5和图6。

图5 针翅式散热器切面温度分布图Fig.5 Temperature distribution diagram of the cross section of the pin-fin radiator

图6 板翅式散热器切面温度分布图Fig.6 Temperature distribution diagram of thecross section of the plate-fin radiator

从图5和图6可以看出,LED阵列的温度最高点位于出风口处,且越靠近风机温度越低;板翅式的切面最高温度为91.989 7 ℃,针翅式的切面最高温度为86.332 9 ℃,二者均低于芯片最高结温110 ℃,但是显然针翅式散热器的散热性能更好。

对两者气流轨迹进行对比,模型见图7。

图7 气流轨迹图Fig.7 Airflow trajectory

可以看出,两种翅式均没有涡流的出现,且针翅式散热器的气流填充更充分,空气与翅片的接触面更大。

2.4 针翅式散热器优化实验

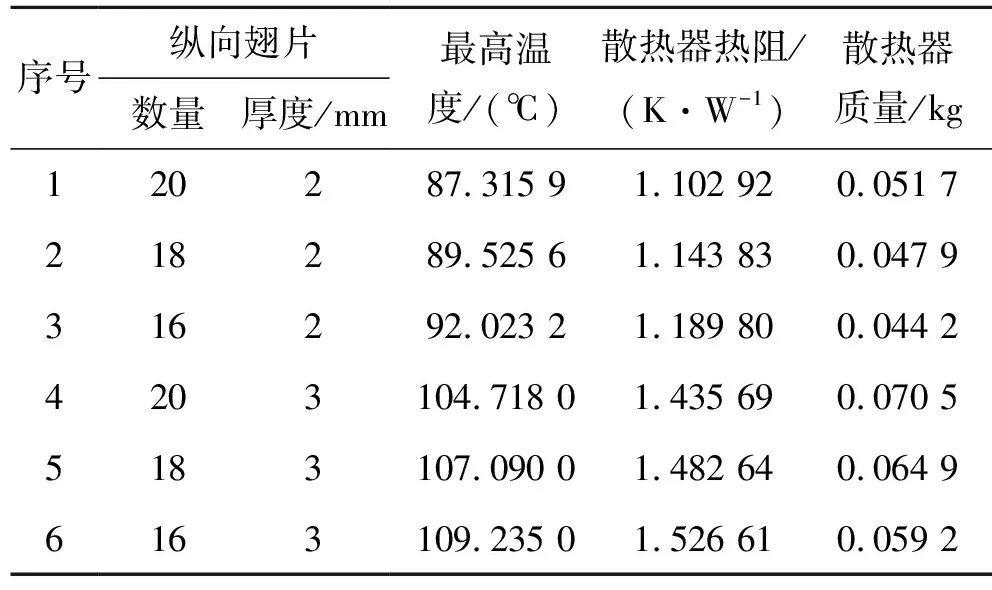

由2.3可知针翅式散热器的散热性能更优,为了优化针翅式散热器,进行参数化实验。将纵向翅片的厚度设定为2、3,数量设定为20、18、16,其他参数保持不变,进行六组仿真,实验数据见表2。

表2 参数化实验仿真数据Tab.2 Parametric experimental simulation data

由表2可知,6组实验的最高温度均低于110 ℃,符合热设计原则。翅片厚度一定时,最高温度随翅片数量的增加而降低,说明随着翅片数量的增加,对流空气与翅片的接触面积增大,散热器的散热能力随之增加。翅片数量一定时,翅片厚度为2 mm时比3 mm时的最高温度低,说明虽然增加厚度会使对流空气与翅片的接触面积增大,但是翅片间距也会变小,空气对流速度变慢。随着翅片数量的增加,散热器质量也会增加,在第2组实验中,最高温度为89.525 6 ℃,依然比板翅式散热器实验所得的91.989 7 ℃要低。虽然第1组的最高温度比第2组的低,但是第1组的散热器质量比第2组的大,选择第2组翅片排列方式可以在节省成本的同时减轻UV-LED固化机的总重量。

3 结 语

通过有限元仿真实验研究了散热器类型对散热性能的影响,发现针翅式散热器的散热性能更好。在LED芯片阵列热功率为60 W的情况下,当风机最大流量为6.027 5 CFM、防尘网的开孔率为0.8、翅片厚度为2 mm时,采用数量排布为6×21针翅式散热器的LED阵列最高温度为86.332 9 ℃,满足正常使用要求。

通过对针翅式散热器的翅片厚度和纵向排布数量进行最优设计,发现在翅片厚度为2 mm、翅片排布为6×18时,LED阵列的最高温度为89.525 6 ℃,依然比采用板翅式散热器时的LED阵列最高温度低,且比翅片排布为6×20时的散热器质量小。

综上所述,采用该结构设计的UV-LED固化机满足固化使用要求,且对针翅式散热器的翅片数量和厚度有了更进一步的确定,对大功率UV-LED风冷散热器的设计具有一定的参考价值。