A级沥青调和装置恶臭气体治理技术应用

2021-09-02郭辉李柏鑫蔡珂玮王菊香杨勇

郭辉,李柏鑫,蔡珂玮,王菊香,杨勇

(中国石化塔河炼化有限责任公司,新疆库车 842000)

恶臭气体是所有刺激嗅觉器官能引起人们不愉快及损坏生活环境的气体物质的总称[1]。恶臭气体有别于一般环境污染气体对人体的直接伤害,其通过刺激人的感官神经,破坏人体新陈代谢,会对人的神经和心理造成伤害。长期处于恶臭气体环境污染中,能引起厌食、记忆力下降、失眠及心情烦闷等疾病。有些有毒的恶臭气体会对人体呼吸器官、皮肤、记忆力、黏膜、眼睛等造成刺激或伤害,引发呼吸道疾病[2],严重的可以致癌或慢性中毒死亡[3]。恶臭气体对人类的危害越来越大,研究和应用恶臭气体治理技术对人们的生活具有重大意义。

1 A级沥青调和装置恶臭气体的产生

1.1 A级沥青调和装置工艺简介

塔河减压渣油蜡含量低、黏度高,所产的直馏沥青高温性能较好,生产高等级道路沥青具有一定的潜在优势。可通过添加聚合物来轻度改性以提高低温延度,改善沥青的低温性能,使所产A级沥青综合性能得到优化提升,能生产出质量指标优异的A级沥青产品,使劣质塔河渣油得到充分合理的利用,为国家道路建设提供紧缺的优质道路沥青[4]。

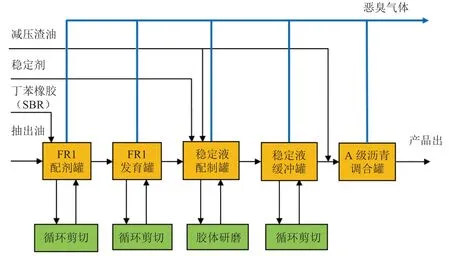

A级沥青调和装置主要由母液配制、A级沥青调和、恶臭气体治理、导热油加热四部分组成。经破碎机破碎后的丁苯橡胶(SBR)颗粒通过鼓风机输送到溶解SBR颗粒的抽出油(FR1)配剂罐,在150℃左右的抽出油中溶解膨胀,经罐底泵抽出循环剪切70 min后,进入FR1发育罐,罐底连续循环剪切,罐内发育至肉眼看不见细小颗粒为发育成熟(60~80 min)。发育成熟的FR1液再进入稳定液配制罐,与罐区送入的稳定剂、减压渣油充分搅拌混合,经罐底泵抽出后用胶体磨循环研磨,配制好的稳定液(母液)进入稳定液缓冲罐(80 min)。为防止稳定液在缓冲罐内出现离析分层,罐底可用螺杆泵一直循环,罐中下部的搅拌器一直搅拌。母液与减压渣油按照一定的比例混合进入A级沥青调和罐,经搅拌合格后即为A级沥青产品,送出装置。母液配制及A级沥青调和工艺流程见图1,装置具体操作参数见表1。

图1 母液配制及A级沥青调和工艺流程

表1 装置主要操作参数

1.2 恶臭气体的产生

由表1可知,A级沥青调和生产过程中的稳定液配制及A级沥青调和过程都是在120~180℃的温度范围内和常压条件下进行操作,母液及减压渣油中的轻组分挥发出来。这部分气体主要是大量多环芳烃(PAH)及含少量氧、硫的杂环烃化合物[5],当其泄漏到大气中,会刺激到人的嗅觉,时间稍长就会感到恶心呕吐。塔河炼化A级沥青调和装置恶臭气体主要污染物浓度见表2。

表2 A级沥青恶臭气中主要污染物浓度 mg/m3(2014年)

2 恶臭气体处理技术及应用

2.1 恶臭气体处理技术

目前,常用的恶臭气体治理方法有物理法、生物法和化学法三大类[6]。各类方法在技术发展的过程中又衍生出新的更加具体的技术。

物理法是不改变恶臭气体的化学性质,用一种物质将臭味掩蔽和稀释,或者将恶臭物质由气相转移至液相或固相。常用方法有掩蔽法、稀释法、冷凝法和吸附法等。生物法是20世纪50年代发展起来的新兴脱臭技术,利用微生物能够在代谢过程中降解恶臭物质这一原理开发,是大气污染控制的新技术,可以达到无臭化、无害化的目的。常用方法有生物过滤池法、生物滴滤池法和生物制剂法。

化学法是用一种物质与恶臭气体进行化学反应,改变恶臭气体的化学结构,使恶臭气体转变为无臭物质或臭味较低的物质。常见的方法有燃烧法、氧化法和化学吸收法(酸碱中和法)等。其中,燃烧法有直接燃烧、热力燃烧、蓄热燃烧和催化氧化4种。①直接燃烧是将有机废气作燃料来燃烧。适用于废气中所含可燃物浓度非常高,要高于爆炸浓度上限,不添加辅助燃料能维持燃烧所需的温度。直接燃烧法的火焰燃烧温度一般在1 100℃左右。②热力燃烧即有机废气中所含可燃物浓度极低,不能维持燃烧,须凭借辅助燃料燃烧产生的热量来提高废气温度,使有机废气中的有害物质氧化转化为无害物质的燃烧方式。热力燃烧过程废气在燃烧室中的停留时间在0.3~0.5 s,温度720~1 250℃。③蓄热式燃烧。在生产过程中通过冷却净化气来预热有机废气,不使用或使用少量燃料使其达到燃烧室温度。这种典型的蓄热换热方法,需要两台换热器来实现加热和冷却周期的切换。蓄热式燃烧温度为800~850℃,可处理低浓度、风量大的有机废气。④催化氧化。采用催化剂降低有机物氧化所需的活化能,提高反应速率,可以在较低的温度和催化剂作用下进行氧化,使废气中可燃性组分彻底氧化分解,将气体净化处理。这种方法具有安全性好,对可燃物浓度、热值限制小、起燃温度低、反应温度低、反应空速高(一般在10 000~40 000 h-1)等优点。其不足之处是催化剂对原料要求严格,要先对废气进行预处理,以防止催化剂中毒[7]。

催化氧化工艺流程有分建式和组合式两种。在分建式流程中,预热器、换热器、反应器均作为独立设备分别设立,其间用相应的管路连接,一般应用于处理气量较大且连续排放的场合。组合式流程将预热、换热及反应等部分组合安装在同一设备中,流程紧凑,一般应用于处理气量较小且连续排放的场合。A级沥青调和装置根据自身的特点选用催化氧化组合流程来处理产生的恶臭气体。组合式催化氧化工艺要求进催化氧化的气体要经过预处理,除去粉尘、液滴及有害组分,避免催化床层堵塞和催化剂中毒。在投运时,对冷进气必须进行预热,后序可利用氧化尾气的热量预热进口气体。

2.2 催化氧化工艺原理

在催化氧化反应器中,恶臭气体中的有机物在催化剂作用下,与氧气发生氧化反应,生成H2O和CO2,释放出大量的反应热。废气中的烃类经催化氧化反应后所产生的气体符合国家和地方的相关排放标准,可直接通过烟囱排放到大气中。

2.3 恶臭气体处理技术应用

A级沥青调和装置500 m3/h的恶臭气体采用中国石化抚顺石油化工研究院的催化氧化处理技术进行治理。项目总投资350万元,电加热器只在开工初期投用,待催化氧化反应发生后可以停用电加热器,利用反应放热给废气加热可以达到反应温度。新鲜水每周补水1次,补水量2 t,该技术的运行成本并不高。

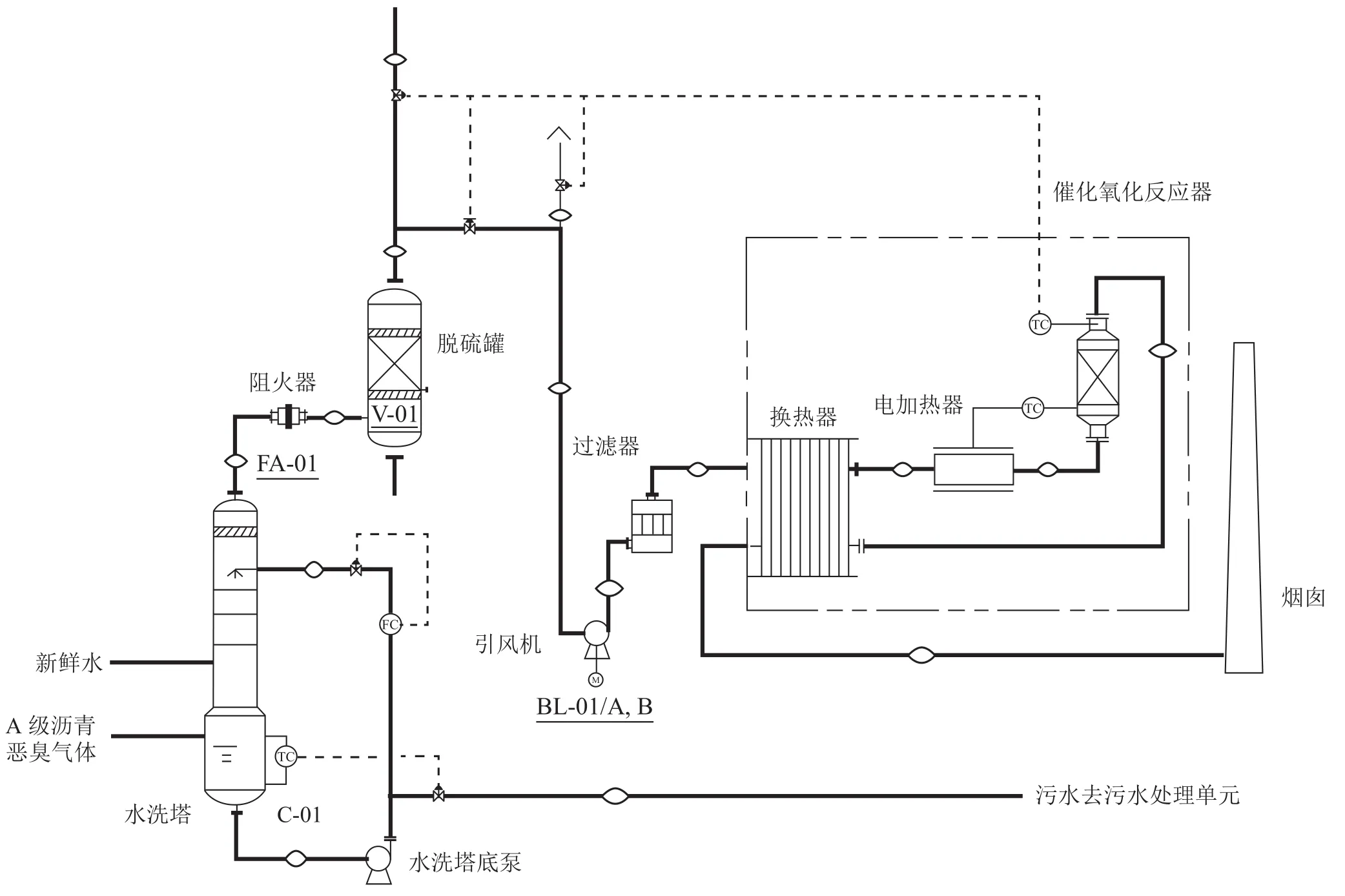

废气经汇总后要进行预处理。先水洗,水喷淋吸收恶臭气体中含有的沥青类雾状颗粒、油雾及部分水溶性的污染物;再脱硫,水洗后的气体从固态脱硫罐下部进入泡沫网先脱除气体中携带的微量水,从脱硫罐底部逆流进入脱硫剂床层脱除硫化物,避免硫引起催化剂中毒或排放气中SO2浓度超过100 mg/m3;再过滤,脱硫后的恶臭气体经风机送入过滤器,过滤除去气体中粒径≥20 μm的粉尘;最后催化反应,预处理后的恶臭气体进入换热(加热)-催化氧化反应单元,有机物在300℃和催化氧化剂的作用下,发生氧化反应,生成H2O和CO2,释放出大量的反应热。净化后的气体携带热量,进入换热器与预处理后的气体进行充分换热,加热部分为电加热,只在开工初期运行来满足催化氧化反应的温度条件。净化气被冷却到120℃左右通过烟囱排放到大气。工艺流程见图2,图中虚线部分为组合式设备。催化剂氧化反应的操作参数见表3,蜂窝陶瓷贵金属催化剂性质表4。

表4 WSH-2型Pt-Pd催化剂物理化学性质

图2 催化氧化法工艺流程

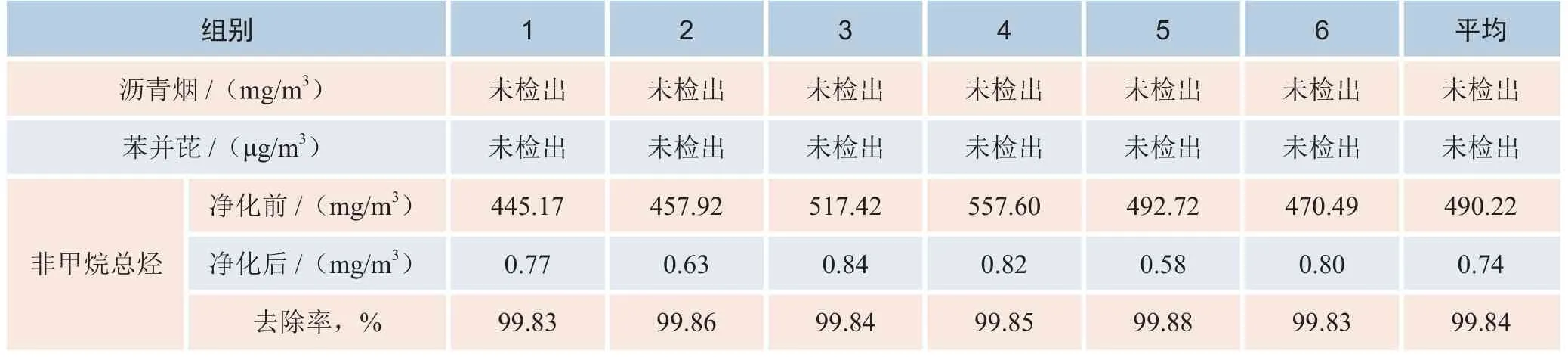

《石油炼制工业污染物排放标准》(GB 31570-2015)要求处理后的净化气中沥青烟浓度≤20 mg/m3,苯并芘≤0.3μg/m3,非甲烷总烃≤120 mg/m3,非甲烷总烃去除率95%以上。经处理后的净化气数据见表5,从表5可以看出,各项数据都满足上述标准要求,且优于指标。

表5 净化后的气体分析数据

3 结论

A级沥青调和装置恶臭气体经催化氧化技术处理后,净化气沥青烟和苯并芘等特征污染物均未检出,非甲烷总烃含量平均值从490.22 mg/m3下降到0.74 mg/m3,远优于非甲烷总烃含量120 mg/m3的排放指标,非甲烷总烃去除率99.84%,优于去除率99.50%的指标要求。各项指标均达到了《石油炼制工业污染物排放标准》(GB 31570-2015)要求,从根本上解决了现场气味恶臭的问题。