流砂过滤器在石化污水深度处理中的应用

2021-09-02徐斌

徐斌

(中国石化九江分公司,江西九江 332004)

1 工程概况

某炼油污水处理场尾水厌氧/好氧(Anaerobic/Oxic,A/O)处理系统无剩余污泥去除设施,长期运行过程中,其缓冲池底部集聚了大量污泥,该污泥沉在池底长时间缺氧,气温高时会不断上翻,并随着水流排出,导致出水悬浮物(SS)偏高。实践证明流砂过滤对于工业污水中的SS有着良好的处理效能[1-2],为降低A/O系统出水SS,提高出水水质,该企业对其实施了升级改造,采用该方法进行SS深度处理,该流砂过滤装置设计处理规模为500 m3/h,设计进出水水质如表1所示。

表1 设计进、出水水质

2 工艺简介及主要设备参数

2.1 流砂过滤器工艺原理

流砂过滤器是移动床向上流连续过滤器的简称。流砂过滤器内选用了粒径为(0.8~1.2)mm,均匀系数为1.4的天然均质石英海砂。过滤时,由提升泵将原水提升至高位水箱,自流入过滤器底部环形配水管,经内部锥形引水道折流均匀进入滤床,水向上流动,并充分、均匀地与滤料接触,原水中的SS被截留在滤床上,清水由顶部的出水堰溢流排放。

在过滤的同时,截留了污染物的石英砂通过底部的气提单元提升至顶部的洗砂单元(三相分离器)中进行清洗。提砂的动力为(0.5~0.7)MPa的压缩空气。由于水、滤料、压缩空气在提砂管内剧烈摩擦作用,滤料截留的杂物被洗脱。洗净后的砂在洗砂单元中因重力自上而下重新回到滤床中,洗砂水则通过单独的管路排放,完成整个连续循环洗砂和过滤过程。流砂过滤器结构如图1所示。

图1 流砂过滤器结构

2.2 流砂过滤器工艺特点

流砂过滤器与其他过滤器相比具有以下特点:

a)连续自清洗过滤,无需停机进行反冲洗,运行维护简便。

b)成套设备结构简单,无需反冲洗装置,占地面积小。

c)操作人员可直接观察石英砂滤料的清洗过程,并根据运行情况进行调节以达到最佳过滤效果。

d)应用混凝反应机理和沉降机理,可有效去除水中的悬浮物和胶体物质,处理效果好。

2.3 装置流程简述

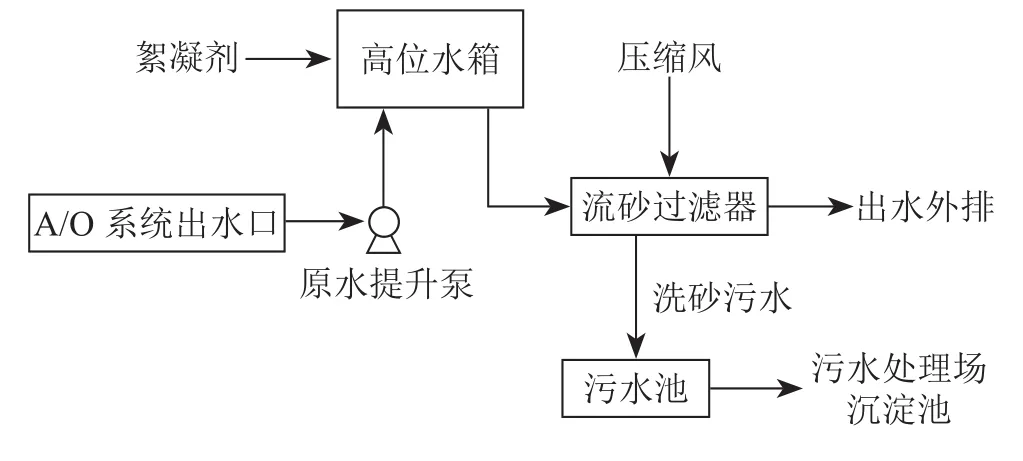

A/O系统出水经原水提升泵输送至高位水箱,与絮凝剂聚合氯化铝(PAC)充分混合,在重力作用下从流砂过滤器下部进入滤床,污水在向上运动的过程中,其中的SS被砂体截留,滤液经出水口外排,而被污染的滤料通过底部的提砂泵提升至顶部的洗砂器中进行清洗,循环利用。洗砂污水排入污水池中,经污水泵提升至污水处理场沉淀池。工艺流程如图2所示。

图2 流砂过滤工艺流程

主要构筑物及设备参数见表2。

表2 主要设备参数

3 装置运行中出现的问题及优化措施

流砂过滤器投入运行以后,陆续出现提砂泵不提砂、提砂泵使用寿命短、压缩空气压力不足、三相分离器喷砂等问题,影响装置稳定运行,具体原因及优化措施如下。

3.1 提砂泵不提砂

现象:装置运行一段时间后,流砂过滤器提砂泵出现不同程度堵塞、无法提砂等现象,打开集砂箱检查,发现滤料中夹杂粘泥、树叶等杂质(如图3b所示),导致滤料粘度增加,流动性降低,甚至造成滤料板结,堵塞提砂口,最终导致提砂泵无法提砂。

图3 集砂箱中滤料污染前后对比

优化措施:①清除集砂箱中被污染的滤料及其他杂质,少量进水,将滤料表面粘泥清洗干净,恢复提砂过程,与王基成等人的实践经验基本一致[3];②在原水提升泵吸入口增设过滤器,并清理吸入口粘泥,去除原水中的杂质。

3.2 提砂泵使用寿命短

现象:设计采用PPR材质的提砂泵及提砂管(如图4a所示),水、滤料和压缩空气在提砂管内剧烈摩擦,清洗滤料截留的杂物,长期摩擦使提砂泵出口磨损严重,最终导致提砂管破裂,如图4b所示。

优化措施:现场测量提砂泵及提砂管参数,根据其大小制作铸铁的提砂设施,如图4c所示,使用寿命大幅延长。

图4 提砂设施优化前后对比

3.3 压缩空气压力不足

现象:设计空压机供气压力为(0.5~0.7)MPa,一开一备,但实际运行时,因空压机供气量不足,单台空压机供气压力仅为(0.3~0.4)MPa,无法满足空气压力需求,同时运行两台空压机时供气压力为(0.5~0.55)MPa,基本可以满足需求,但无备用空压机,一旦空压机故障,流砂过滤器将无法正常运行。

优化措施:污水处理场内设有0.6 MPa非净化风管线,故就近引DN50的非净化风管线至流砂过滤装置,运行时压缩空气压力可稳定维持在0.58 MPa,满足生产需求,并将两台空压机作为备用,降低了运行能耗。

3.4 三相分离器喷砂

现象:由于装置运行初期原水带有粘泥,易附着于滤料上,导致进入三相分离器内的滤料不易散落,落砂锥体高度增加,提砂管内提上来的滤料不断积累,装满三相分离器后堵塞出气口,最终导致三相分离器喷砂,如图5b所示。

图5 三相分离器喷砂

优化措施:清理原水吸入口粘泥,减少原水中杂质,并定期人工破坏三相分离器内的落砂锥体。

4 影响装置运行效果的主要因素

影响流砂过滤器运行效果的因素较多,主要有药剂种类、加药量、提砂风量、原水水量及原水SS含量等[2]。该装置除开工初期受原水夹带粘泥影响外,原水水量及原水SS含量相对稳定,为摸索最佳操作条件,提高流砂过滤器运行效率,故从药剂种类、加药量及提砂风量来试验分析其对该装置运行效果的影响。

4.1 药剂种类及加药量

该污水处理场使用的PAC有两种,即EN-101型高效复合混凝剂和HL-701型絮凝剂。将原水水量控制为500 m3/h,提砂风量控制为11 m3/h,分别取两种药剂,将加药量分四阶段从5 mg/L逐步升高至20 mg/L,每阶段持续2 d,以SS去除率变化为参考,从图6可以看出,HL-701型絮凝剂明显优于EN-101型高效复合混凝剂,且随着PAC投加量增加,SS去除率相应增大,但当PAC投加量大于15 mg/L时,SS去除率无明显增长,与李善仁[4]等人的结论一致。考虑到工业应用的经济性,最终确定采用15 mg/L的HL-701型的PAC作为絮凝剂。

图6 不同药剂及加药量对SS去除率的影响

4.2 提砂风量

经优化调整后,压缩空气的压力保持在0.58 MPa,设计提砂风量为11 m3/h,为确定流砂过滤的最佳提砂风量,将原水水量控制为500 m3/h,投加HL-701型絮凝剂,加药量控制为15 mg/L,将提砂风量从7 m3/h逐步升高至13 m3/h,以SS去除率变化为参考,结果如图7所示,提砂风量在9 m3/h时流砂过滤器运行效果较好。

图7 提砂风量对SS去除率的影响

5 运行效果评价

采取优化措施后,流砂过滤装置达到稳定运行状态,并对该装置进行了72 h性能考核,每12 h采样分析,考核期间控制原水水量500 m3/h,加药量15 mg/L,提砂风量9 m3/h,运行情况如表3所示。

从表3可知,原水SS为(26~45)mg/L,平均值为37 mg/L;出水SS为(6~9)mg/L,平均值为7.7 mg/L,去除率平均值为78.8%。运行结果表明流砂过滤工艺在石化污水深度处理中对污水中SS具有很好的去除效果。

表3 性能考核期间流砂过滤装置运行情况

6 结论

流砂过滤工艺能够高效去除石化污水中的SS,最高去除率达到84.6%,平均去除率可达78.8%,出水指标满足设计要求。不同药剂种类对污水中SS去除率有较大影响,且随着药剂投加量的增加,SS去除率呈上升趋势,考虑到污水处理的经济性,选用投加量为15 mg/L的HL-701型絮凝剂。流砂过滤工艺具有占地面积小,运行维护简便,处理效果稳定、运行能耗较低等特点,能够在污水深度处理中发挥较好的作用。