分瓣解锁机构多目标优化设计

2021-09-01柳元青叶耀坤陈虹百王文中

柳元青, 叶耀坤, 丁 锋, 王 波, 陈 昊, 陈虹百, 王文中∗

(1.北京无线电测量研究所, 北京 100854; 2.北京空间飞行器总体设计部, 北京 100094;3.北京理工大学, 北京 100081)

1 引言

解锁机构是实现航天器各个部件间可靠连接与分离的装置,其性能直接决定了舱段分离及太阳翼和有效载荷释放的可靠性。 目前中国航天器材解锁装置以火工装置为主,但火工产品冲击载荷较大、安全性差、不能重复使用、可靠性难以验证[1]。 针对中国载人航天和未来载人深空探测任务的连接分离需求,开展具备高可靠、大承载、低冲击、可测性强、无污染、低成本、可重复使用的非火工连接分离技术及其优化设计研究是十分重要且迫切的[2]。

在解锁机构优化设计方面,低冲击、轻质量的研究逐渐兴起。 闫晓军等[3-4]研制了利用SMA丝作驱动源的压紧释放装置,在分瓣螺母间引入滚棒,通过冗余SMA 丝驱动箍环运动,将滑动摩擦变为滚动摩擦,进而提高了预紧力,实现了利用SMA 较小驱动力释放40 kN 载荷的结构设计;Huang 等[5]、闫晓军等[6]在KUA-2 分离装置基础上,在第二级采用钢球锁紧,进一步消减分离销传递作用力,进一步扩大了SMA 丝的载荷范围;胡晓楠等[7]开展了基于SMA 驱动回转式螺母低冲击点式分离装置研究,搭建了冲击测试平台,通过冲击载荷识别、传递机理分析,总结得到了机构优化设计方法。

本文以一种新型非火工解锁装置为研究对象,建立解锁装置力学分析模型及其多目标优化模型,对装置的尺寸、重量、承载能力和解锁功能可靠性等进行详细分析和优化改进。

2 理论模型

2.1 初始方案分析

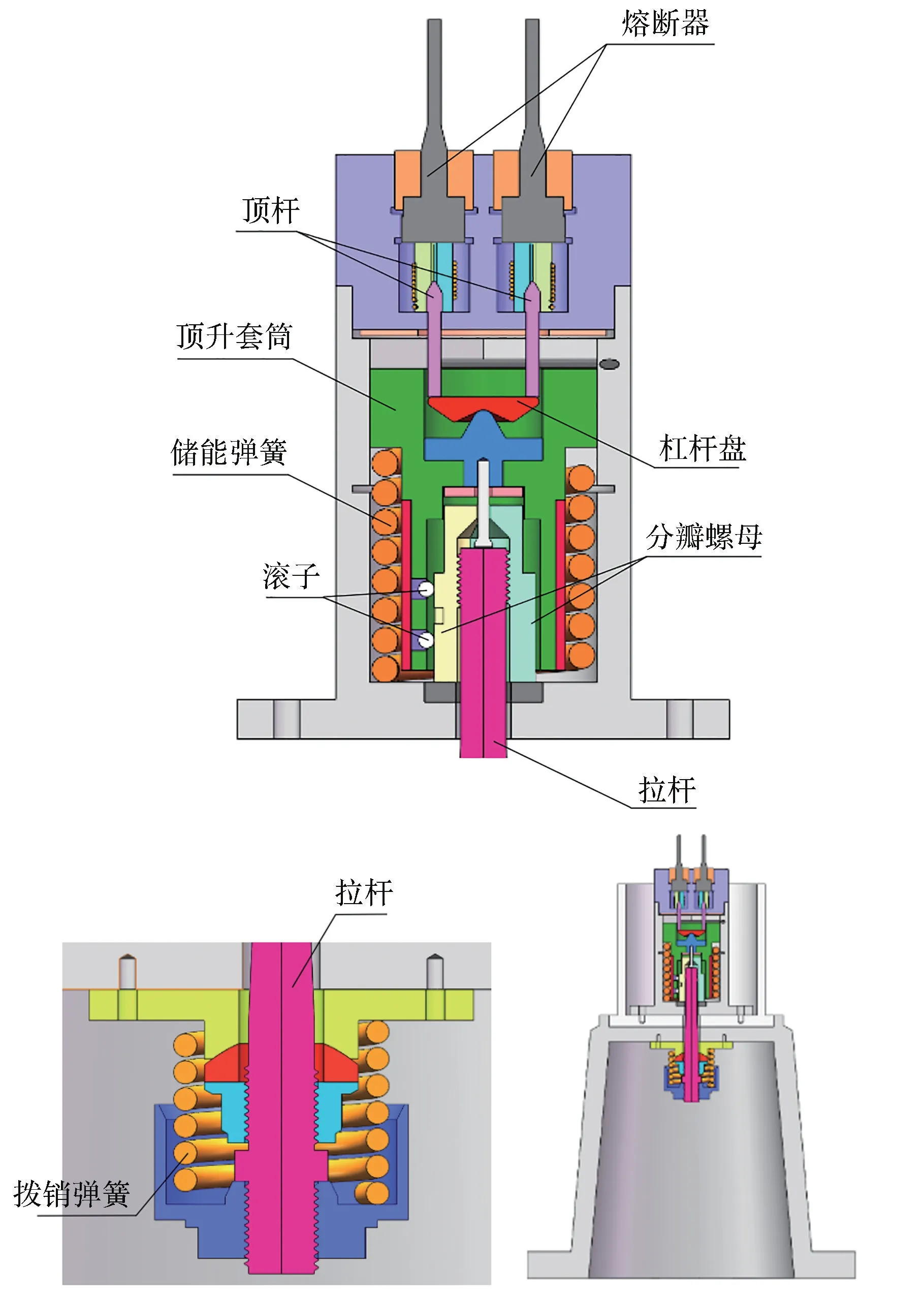

解锁机构初始方案设计如图1 所示,由预紧机构、储能装置、解锁执行机构和拔销装置等组成,其基本工作原理如下:

1)解锁机构按照图1 所示进行装配,其中储能弹簧处于预压缩状态,拉杆旋入分瓣螺母,并施加90 kN 预紧力。 此时滚子与套筒对分瓣螺母径向限位,解锁装置处于可靠连接状态;

图1 解锁机构初始方案设计Fig.1 Initial scheme of release device

2)任一分瓣熔断器通电熔断后,解除对顶杆的约束,杠杆盘将会失稳,此时完成解锁触发动作;

3) 杠杆盘失稳后,失去对于顶升套筒的限位作用,套筒在弹簧力作用下迅速上升,滚子也随之向上运动;

4) 当滚子运动到分瓣螺母外表面的沟槽时,滚子落入滑槽,此时滚子失去对分瓣螺母的径向限位作用。 在螺纹径向分力作用下,分瓣螺母迅速向外弹开,拉杆与分瓣螺母间螺纹牙脱离啮合。在拔销弹簧作用下,螺栓从分离机构中被拔出,最终实现机构解锁功能。

连接状态下,解锁装置承受较大的预紧载荷作用,拉杆与分瓣螺母间啮合螺纹牙承载高;滚子的承载主要来自螺纹牙啮合力径向分量;顶杆和熔断器分瓣螺母间的接触作用力需要与储能弹簧预压缩力相平衡。 这些零件的承载特性直接决定了解锁装置的连接可靠性。 解锁工作时,分瓣螺母瓣底和底座间的摩擦力、滚子上升过程与分瓣螺母外壁摩擦力均会影响装置的功能实现,因此有必要对上述机构进行优化,提升装置解锁可靠性。

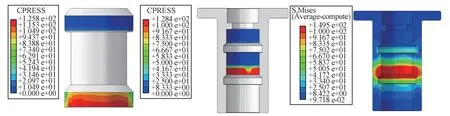

建立了初始方案的螺母分瓣机构有限元分析模型,考察拉杆与分瓣螺母间连接可靠性以及滚子的承载能力,如图2 所示。 各个部件采用C3D8R 单元进行离散,并在螺纹牙接触区域和滚子接触区域网格局部加密。 各部件间建立接触和摩擦滑动关系,底座施加固定约束,拉杆端面施加90 kN 载荷作用。

图3 为解锁机构各部件受力分析结果,其中分瓣螺母和拉杆的应力整体上在螺纹牙第一圈啮合处达到最大,Mises 应力最高点出现在螺纹牙根部;拉杆最大Mises 应力为1253 MPa,分瓣螺母最大Mises 应力为1396 Mpa,滚子最大Mises 应力达到1459 MPa。 拉杆、分瓣螺母及滚子均采用TM210A 材料,其屈服强度为1940 MPa,因此各个部件应力均未超过自身屈服极限,满足强度要求。

图3 解锁机构受力分析结果Fig.3 Force analysis of release device

由受力分析结果可知,滚子的Mises 应力水平较高,强度安全系数较低,对滚子材料的强度有较高要求。 此外,初始设计方案中假定滚子解锁上升时为纯滚动状态,但分析结果表明,滚子承载力较高,解锁过程可能会与滚子衬套处于夹紧状态,滚子由纯滚动变为滑动运动,解锁可靠性降低。 综上,有必要对初始设计方案的解锁执行机构(滚子、分瓣螺母等)进行优化设计。

2.2 解锁执行机构优化

将原有的滚子式设计改为滑块式设计,增大接触面积,进而降低接触压强和应力。 此外,还将螺母瓣底部设计为向外倾斜式,增加螺母瓣在分瓣运动方向作用力分量,提高机构解锁功能可靠性,但外斜式设计会增加滑块接触力,需进行进一步的强度校核。 改进后的方案如图4 所示。

图4 滑动摩擦副优化Fig.4 Optimization of sliding friction pair

对改进后的滑块式解锁机构进行有限元分析,分析结果如图5 所示。 滑块和套筒接触区最大接触压强为125.8 MPa 和128.4 MPa,相较于图3 中滚子方案的接触压强分析结果,其幅值显著降低。 此方案顶升套筒的最大Mises 应力为149.5 MPa,相比于滚子方案同样表现为大幅度下降。 分析结果还证实采用外斜式螺母瓣底设计尽管加大了滑块受力,但强度分析结果表明滑块仍具有较高的强度安全系数。 综上,改进后的解锁机构承载能力强、解锁动作可靠性高。

图5 滑块-滑槽接触有限元分析Fig.5 Finite element model of slider-chute contact

2.3 触发机构优化

初始方案的双顶杠-双触发机构采用双冗余设计,2 个熔断器装置中的一个工作即可实现触发功能。 但这种方案解锁动作一致性差,占用空间高,且双顶杆-杠杆盘的装配精度要求较高,装配误差和制造误差均会导致杠杆盘的运动失稳,解锁装置误触发。

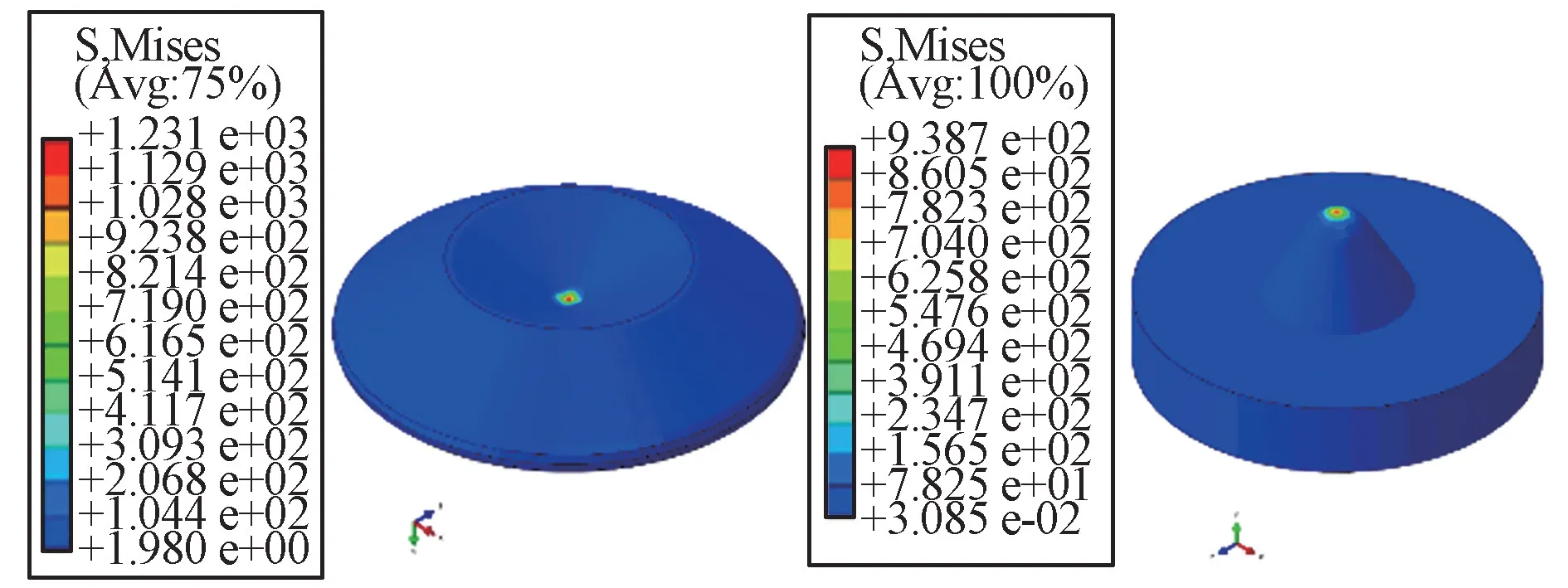

从强度分析角度,杠杆盘触发设计同样存在一些不足。 图6 为顶锥-球窝应力分析结果,其中顶锥-球窝发生局部点接触,Mises 应力局部集中;球窝最大Mises 应力达到1231 MPa,顶锥最大Mises 应力达到938.7 MPa,此方案强度安全系数较低。

图6 顶杆-杠杆盘有限元分析Fig.6 Finite element model of ejector-lever plate

基于上述分析,综合考虑解锁动作可靠性和强度,将原有的双顶杆结构改为单顶杆结构,同时去掉杠杆盘零件以节省空间,优化后方案如图7所示。

图7 触发机构优化Fig.7 Optimization of trigger mechanism

图8 为单顶杆方案触发机构的应力分析结果,触发机构在顶杆与顶杆槽接触区出现应力集中,最大Mises 应力为606.2 MPa,熔断器底座最大Mises 应力为613.1 MPa,满足结构强度要求。

图8 顶杆机构Mises 应力分布Fig.8 Mises stress distribution of ejector mechanism

综上,单顶杆触发机构组成部件少且动作可靠、结构应力水平较低、占用空间较小。

2.4 储能元件优化

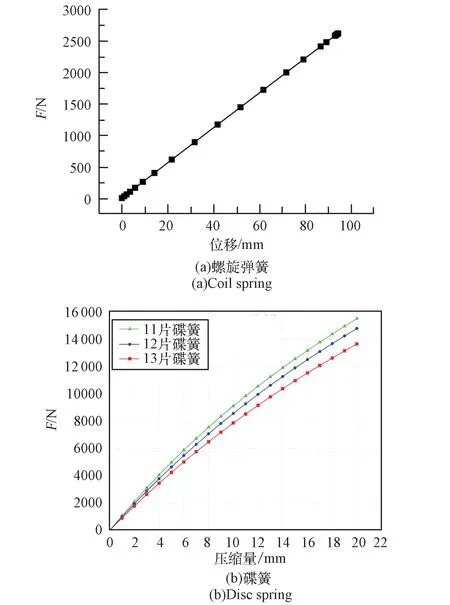

原方案的储能元件为螺旋弹簧,刚度小、预压缩行程大、空间利用率低。 现将储能元件改为高刚度碟簧,优化后方案如图9 所示。

图9 储能弹簧结构优化Fig.9 Structure optimization of energy storage spring

图10 为不同形式弹簧的刚度比较。 碟簧刚度显著高于螺旋弹簧刚度,在相同预压缩量下,碟簧具有更大的弹力,可充分克服滑块上升过程与分瓣螺母间的滑动摩擦力,提高解锁动作可靠性。此外,当装置完成解锁动作后,碟簧具有可完全释放预压缩力的优势。

图10 不同储能元件刚度曲线Fig.10 Stiffness curves of energy storage elements

碟簧刚度高会提高弹力,避免滑块与套筒间摩擦力导致的锁死现象,从而提高装置解锁可靠性。 但是过高碟簧刚度会增加顶升套筒加速度,导致顶升套筒对解锁装置和上下连接两级装置的冲击作用力增加。 综合考虑冲击和解锁可靠性,最终确定选用刚度较小的13 片碟簧储能元件设计。

2.5 解锁机构优化总结

根据上述结构、工艺和力学分析,从解锁动作可靠性、制造工艺可行性、轻量化以及承载能力等方面进行了解锁机构改进与优化,最终优化结果如图11 所示。

图11 机构优化设计总结Fig.11 Summaryof optimization design of mechanism

3 静力加载及解锁冲击试验

在完成解锁机构迭代优化设计后,得到如图11 所示的最终优化结构设计,按此结构加工得到如图12 所示的装置样机。 对解锁机构进行不同预紧载荷的静力加载试验,考察解锁装置承载能力。

图12 机构静力加载试验Fig.12 Release device test

如图12 所示,机构中螺纹拉杆的预紧力由液压缸加载实现,加载范围为0~110 kN。 拉杆表面布置2 个应变片,记录不同预紧力下拉伸应变值,数据由dh5902 型32 通道应变仪记录。不同预紧工况下机构各零件均未发生失效,拆解后零件表面装态良好,证明机构设计满足承载能力要求。

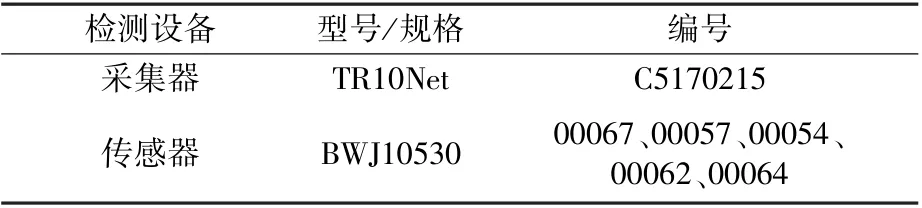

在完成预紧力标定试验之后,为进一步验证机构的解锁可靠性及其动态冲击特性,对该装置进行解锁加速度测试,试验仪器及环境参数如表1、表2 所示。

表1 试验仪器参数Table 1 Parameters of test instrument

表2 试验测试环境Table 2 Test environment

试验采样频率设置为96 kHz,加速度测点布置如图13 所示,分别在距分离面高度150 mm(位置2)和300 mm(位置1)处以及分离面水平方向距中心轴线100 mm(位置3)、150 mm(位置4)和300 mm(位置5)处布置加速度监测点。 试验结果如图14 所示。

图13 振动测点位置示意图Fig.13 Statistics point of at vibration signal

图14 各参考测点位置试验测试加速度Fig.14 The test acceleration at each reference point

最大冲击加速度统计结果如表3 所示,非火工分离机构的最大冲击加速度约为280g,远低于火工装置的解锁冲击水平,表明非火工分离机构的冲击加速度水平较低。

表3 各测试位置最大加速度统计结果Table 3 Statistics of maximum acceleration at each test point

4 结论

1)滑块式设计可以有效减小动作系统的最大Mises 应力和接触压力,显著改善了解锁机构的承载和运动可靠性;

2)相比于双顶杆方案,单顶杆设计方案部件数量少、应力水平低且动作可靠性高;

3)碟簧刚度明显高于螺旋弹簧刚度,在相同预压缩量下具有更大的弹力储能、利于装置安装并具有弹力释放均匀的优点,有效提高了机构的运动可靠性。