某电厂炉水pH值及电导率异常升高原因分析及预防措施

2021-08-29郭宗涛郭延超

郭宗涛 郭延超

山东济矿鲁能煤电股份有限公司阳城电厂

0 引言

某电厂采用东方锅炉厂DG480/13.7-Ⅱ2型循环流化床锅炉,超高压中间一次再热、单汽包自然循环,最大连续排污量10 t/h。2018年供暖季前,#1、#2机组采用中低压缸连通管开孔抽汽方式,供汽至新建供热首站4组列管式热网换热器加热热网循环水;2019年供暖季前,#2机组完成低压转子更换,采取高背压模式运行与部分中低压缸连通管抽汽并入供热供汽母管;2020年供暖季前,#1机组完成低压缸切除技术改造,中压缸排汽至供热供汽母管。目前,实际供暖面积约650万m2,最大供暖面积设计值为850万m2。

根据火力发电机组及蒸汽动力设备水汽质量国家标准,炉水电导率小于20μs/cm;炉水pH值维持在9.0~9.7。炉水采用泵入磷酸三钠处理,给水采用AVT(O)方式处理。Ⅰ期除盐水制备工艺采用阴阳离子交换树脂形式;Ⅱ期除盐水制备工艺采用两级反渗透形式。

炉水pH值偏高时,将可能引起锅炉水冷壁管及汽包内汽水分离等装置大面积的碱性腐蚀和脆性应力腐蚀,严重时炉水产生泡沫甚至出现“汽水共腾”,增加蒸汽的携盐量引起汽轮机叶片积盐垢等异常。因此,必须按照国家标准要求的时间恢复至炉水指标合格值。

1 炉水参数异常过程及调整情况

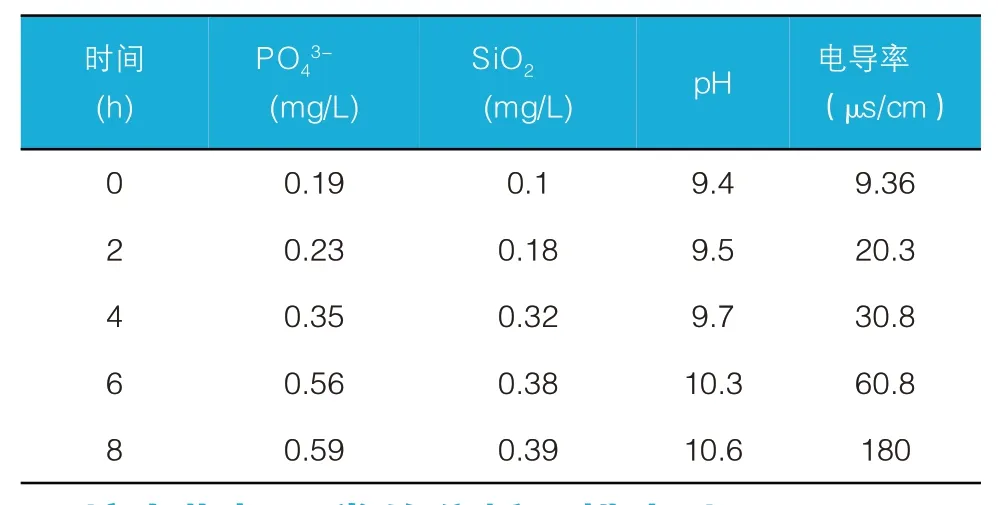

该电厂水汽质量监督标准按照GB/T12145-2016要求执行,炉水监测指标为磷酸根、二氧化硅、pH值和电导率。某段时间8 h内水质变化见表1。#1炉水pH值由9.4持续上升后稳定在10.6左右,电导率由9.36μs/cm快速上升,最高升至180μs/cm,其余各项指标虽有不同程度上升但均在标准值以内。#2炉的炉水监测指标变化趋势与#1炉基本一致。

表1 #1炉水水质变化情况

炉水指标出现异常后,立即停止给水加氨。同时,将连续排污调节门由50%开至90%,排污量由4 t/h调整至8 t/h,增加定期排污次数。经调整后炉水pH值下降至10.4左右波动,电导率无明显变化。

2 炉水指标异常的分析及排查处理

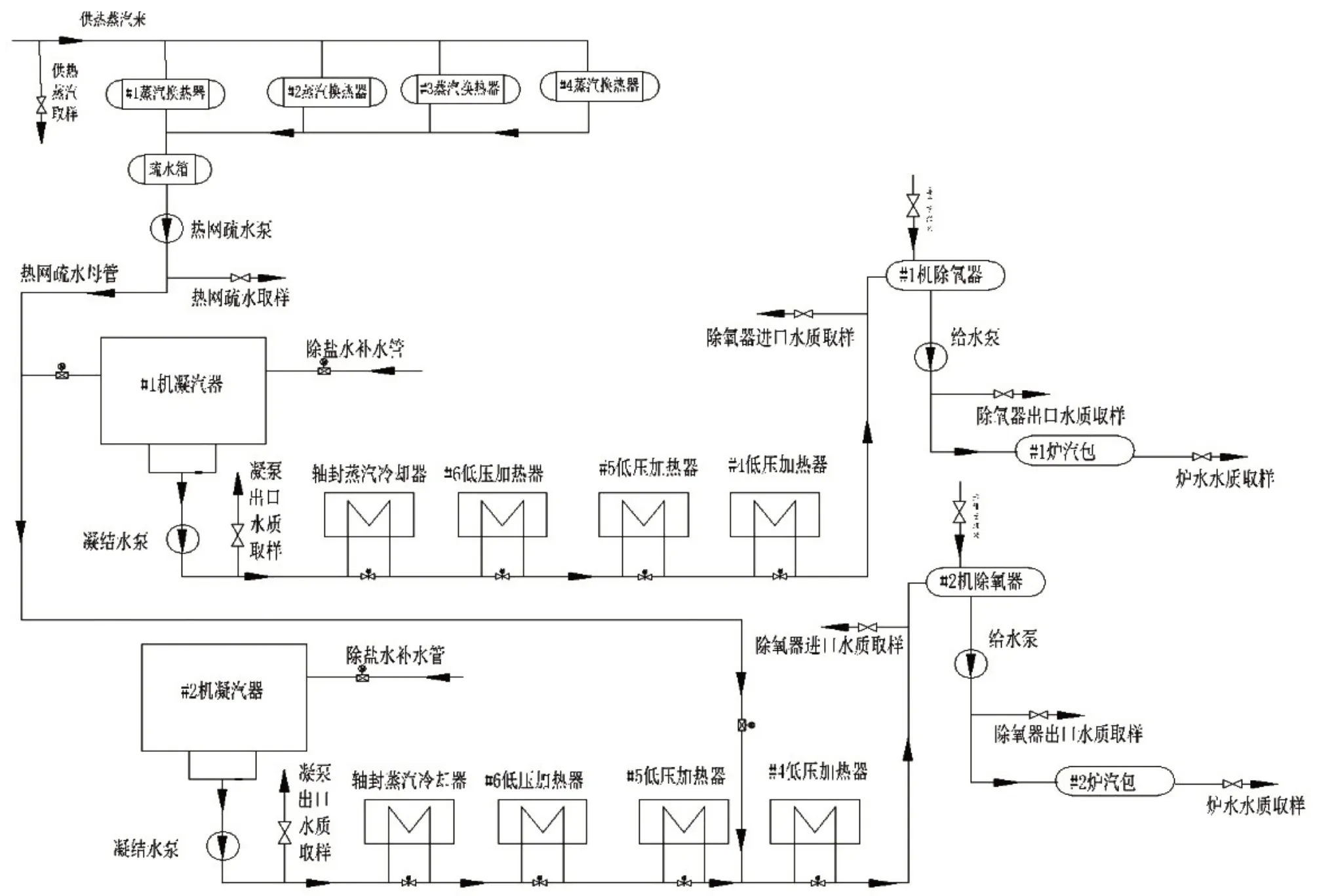

根据炉水pH值异常偏高现象,判断为炉水中Na+含量过高,生成大量游离氢氧化钠,造成炉水碱性pH值增大,电导率严重超标[1]。炉水磷酸根化验数值初始上升后稳定,结合炉内燃烧无明显高温点,可基本排除水冷壁局部过热出现的磷酸盐“隐藏现象”。因此,怀疑锅炉部分补给水中Na+超标。根据图1所示的锅炉给水流程中各水质取样点位置,排查炉水中Na+超标的方向为:(1)Ⅰ期除盐水制备系统高速混床阴阳树脂失衡,高速混床出水中Na+泄漏量大[2];(2)汽机侧凝汽器泄漏,循环水污染凝结水;(3)供热换热器泄漏,热网循环水污染疏水。

图1 锅炉给水流程示意图

2.1 机组水汽系统Na+含量分析

采用HK-51型台式钠度计对水汽系统各取样点水样化验,结果见表2。炉水中Na+含量的严重偏高,证实了炉水中存在大量的游离氢氧化钠,使炉水pH值碱性及电导率严重超标。

表2 水汽系统Na+化验结果

除氧器出口Na+含量大于除氧器入口处,分析为由于锅炉连续排污量增大后,连续排污扩容器闪蒸效果、离子分离能力及汽水分离能力变差,分离后回收至除氧器的二次洁净蒸汽携带的Na+量增加引起。采取微开连续排污扩容器疏水旁路门,降低连续排污扩容器液位,增大污水排污量进行调整。

Ⅰ期除盐水母管Na+含量低于凝结水国家要求标准值,但除氧器入口Na+含量是Ⅰ期除盐水母管的3倍多。因此,排除Ⅰ期除盐水制备系统高速混床阴阳树脂失衡,Na+泄漏造成炉水Na+含量严重偏高的原因。采取对高速混床精处理阴阳树脂进行再生及更换部分失效的阳离子交换器树脂,使Ⅰ期除盐水Na+含量达到国家标准以内。

2.2 凝结水及热网换热器疏水Na+含量及热网换热器泄漏原因分析

2.2.1 凝结水及热网换热器疏水Na+含量分析

采用HK-51型台式钠度计对凝结水及外供和厂区热网疏水水样化验结果见表3。#1机组外供热网疏水及厂区热网疏水回水至凝汽器热井,约占除氧器总补水量30%;#2机组外供热网疏水回水至#5低加入口,约占除氧器总补水量20%。热网疏水至机组除氧器补水点的不同造成#1机组凝结水泵出口Na+含量远大于#2机组。#2机组凝结水泵出口与Ⅰ期除盐水母管的Na+含量基本持平。因此,排除#2机凝汽器泄漏,热网循环水污染凝结水,Na+泄漏是造成炉水Na+含量严重偏高的原因。

表3 除氧器各补水及热网系统Na+化验结果

外供热网换热器疏水Na+含量是供热蒸汽Na+含量的近30倍。结合外供热网循环水Na+含量及#1、#2机组凝结水泵出口Na+含量,确定外供热网循环水漏入热网换热器疏水,造成外供热网换热器疏水污染,是锅炉给水Na+含量超标的根本原因[3]。

对4组列管式蒸汽换热器疏水热井单独进行Na+化验,#2蒸汽换热器疏水Na+含量为298μg/L,其余蒸汽换热器疏水与供热蒸汽Na+含量基本一致,确认#2蒸汽换热器热网疏水泄漏,立即退运#2蒸汽换热器。

2.2.2 列管式蒸汽换热器泄漏原因分析

该电厂4台列管式蒸汽换热器列管材质为TP304。列管外为供热蒸汽,列管内为热网循环水。对#2蒸汽换热器隔离检查,未发现列管与管板焊接端口处存在漏点,因此排除换热器列管因热应力以及管板变形引起热网循环水泄漏。

热网循环水水质化验结果为:Ph值9.7~10.5;CL-含量105μg/L。受热网循环水失水率偏高影响,热网循环水中漏入空气。虽采取热网循环水定期放空气操作,但热网循环水溶解氧含量仍为55μg/L。氧对氯化物引起应力腐蚀的作用极大,溶解氧愈高,对应力腐蚀所需的CL-量要求愈低[3]。通过对热网循环水水质分析,确认换热器泄漏原因为应力腐蚀造成换热列管泄漏。

3 炉水指标异常排查处理后效果及预防措施

3.1 炉水Na+超标处理后效果

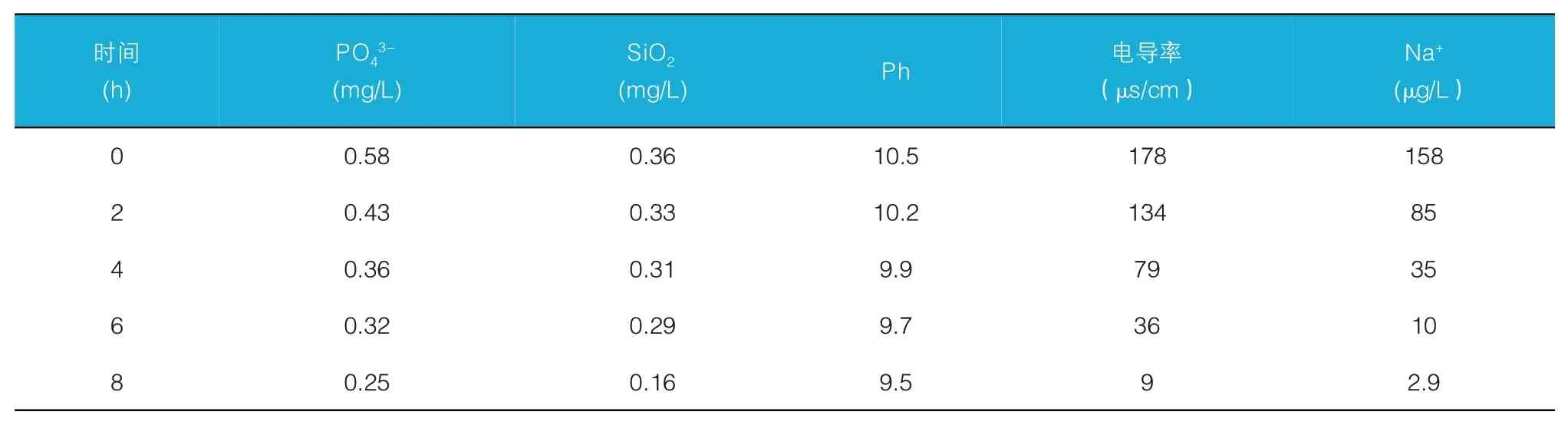

外供热网#2蒸汽换热器退运后,炉侧炉水定期排污频次及连续排污量维持pH值超标时状态。机组运行8 h后,如表4所示#1炉炉水质量各监测指标全面恢复至国家标准值以内。炉水pH值降至标准值以内后,随着炉水中Na+的减少,电导率的下降速度呈几何倍数式。#2炉炉水监测指标变化趋势与#1炉基本一致。因此,排除#1机凝汽器泄漏、厂内闭式循环水污染凝结水和Na+泄漏造成炉水Na+含量严重偏高的原因。

表4 #2蒸汽换热器退运后#1炉炉水水质变化情况

炉水质量各监测指标达到标准后,炉水定期排污频次及连续排污量、连续排污扩容器液位恢复至炉水指标异常前状态,启动给水加氨系统运行。通过机组连续运行期间炉水质量指标情况的监测,各指标无明显的异常波动,始终维持在国家相关标准值以内。

3.2 炉水pH值偏高的预防措施

3.2.1 外供热网疏水水质监测点及监测项目调整

该电厂根据水汽国家质量标准对热网疏水仅监测硬度指标且取样点为换热器疏水集箱。锅炉炉水的水质异常期间,换热器疏水集箱取样化验硬度持续约为0.3μmol/L。出现单个热网换热器泄漏且泄漏量较小时,无法准确反映实际疏水的水质变化,增加了炉水异常判断的难度及水质指标超标时间。因此,该电厂对热网疏水的水质监测指标及取样点管理标准进行调整。监测指标调整为:硬度≤2μmol/L;电导率≤0.2μs/cm。疏水取样点调整为单个换热器疏水热井。通过电导率指标的变化利于及时发现单个换热器疏水离子变化情况。各化验指标手动填入水质监测系统,形成指标变化趋势图,实现热网疏水水质动态变化趋势管理。

3.2.2 除盐水监测项目调整

该电厂原除盐水监测指标为二氧化硅≤20μg/L;电导率≤0.2μs/cm。这两项监测指标对于Ⅰ期除盐水制备系统高速混床阴阳树脂失衡、阳离子交换器树脂氧化降解、反渗透漏氯等异常监测效果差。因此,增加Ⅰ期除盐水阳离子树脂交换器出口、高速阴阳树脂混床出口总有机碳离子TOCi≤400μg/L以及Na+≤5μg/L的监测指标。对于阴阳离子交换树脂形式的除盐水制备系统,可结合除盐水TOCi及Na+指标的变化,调整阴阳树脂再生周期以及反渗透入口亚硫酸氢钠还原剂加入量、确定阳离子交换器树脂寿命[4]。

4 结论与建议

某电厂#1、#2机组炉水pH值碱性超标及电导率超标原因为热网蒸汽换热器泄漏,污染换热器疏水,造成除氧器补水Na+严重超标,引起炉水中生成大量游离氢氧化钠。

为防止机组运行中炉水pH值酸性或碱性超标、电导率超标等水汽异常,建议增设给水水质在线离子色谱仪,实现对阴离子Fe-、CL-、PO43-以及阳离子Na+的在线监测及记录,形成在线数据及历史数据反映的各离子变化趋势数据图,并根据离子变化趋势,提前采取相应的干扰措施。