整机体下主轴承-轴颈型线对润滑性能的影响*

2021-08-27李春建赵俊生朱桂香李秀春张国栋陈冬冬

李春建 赵俊生 朱桂香 李秀春 张国栋 陈冬冬

(1.中北大学机械工程学院 山西太原 030051;2.潍柴动力股份有限公司,内燃机可靠性国家重点实验室 山东潍坊 261061)

主轴承是柴油机的重要摩擦副之一,其工作状况将直接影响柴油机的安全性、耐用性和经济性。因此,开展柴油机主轴承润滑性能的研究具有十分重要的意义。

KHATRI和SHARMA[1]分析了表面织构对滑动轴承性能的影响,结果表明有织构的滑动轴承稳定性更好。章朝栋等[2]研究了曲轴平衡率对主轴承润滑性能的影响,发现曲轴平衡率使主轴承的最小油膜厚度先增加后减小,最大油膜压力先减小后增大。刘洋洋等[3]研究了表面粗糙度对水润滑滑动轴承润滑性能的影响,发现表面粗糙度增加时滑动轴承的最大油膜压力、油膜承载力和最大粗糙接触减小,最小油膜厚度增加。高亚明等[4]分析了倾斜曲轴轴向运动对主轴承润滑特性的影响,发现曲轴轴向运动显著影响主轴承的润滑特性且影响程度与摩擦表面粗糙度有关。WEI等[5]建立弹流混合润滑模型来预测主轴承的润滑特性,得出柔性整机体模型下主轴承的最小厚度增大,最大油膜压力和径向壳变形减小。黄粉莲等[6]研究了柔性整机体下各主轴承的润滑特性,发现转速增加时主轴承的摩擦损失增加及轴瓦的热负荷增大。YU等[7]研究了不同纹理形状和不同纹理方向对流体动力润滑的影响,发现几何形状和取向对接触面承载能力有明显影响。李涵等人[8]研究了表面形貌对轴承润滑性能的影响,发现表面粗糙度值增加和纵向表面纹理均可使最小油膜厚度增加,最大油膜压力减小。魏立队等[9]分析了柔性机体下的主轴承热弹流动力润滑,得出整机体时主轴承的润滑更贴合实际。YOU等[10]基于弹性理论设计了曲轴-轴承系统优化方案,显著改善了协调变形。阮登芳等[11]研究了轴瓦轮廓修形对连杆轴承磨损性能的影响,发现轴瓦轮廓修形可以解决轴瓦偏磨问题。GU等[12]分析了瞬态混合润滑时不对中主轴承的型线设计,得出适当的轴颈型线有助于提高最小油膜厚度,减少平均和峰值摩擦。叶年业等[13]研究了轴承在间隙极限状态下的润滑性能,发现轴瓦内表面形状对曲轴轴承润滑性能影响重大。

目前国内外很少见柔性整机体下计入轴颈倾斜和弹性变形研究主轴承-轴颈型线对润滑性能影响的相关报道。鉴于此,本文作者以某直列六缸柴油机的主轴承为研究对象,基于柔性整机体,考虑了轴颈倾斜和弹性变形,建立了柴油机主轴承的弹流润滑模型,分析了同时考虑主轴承和轴颈型线对主轴承润滑性能的影响,为改进轴承设计提供了指导。

1 理论分析

1.1 型线方程

表面几何形状是表面设计的重要内容之一,表面轮廓的改变可能会引起轴承润滑状态的改善。主轴承-轴颈型线是主轴承-轴颈的接触面,会影响主轴承的匹配间隙,改变主轴承间隙的分布规律,引起主轴承所受载荷的分布形式和分布面积发生变化,对主轴承的润滑特性及变形匹配特性产生重要影响,进而会影响到主轴承的可靠性和整机的效率。假设主轴承型线为双曲线型,轴颈型线为鼓型。

主轴承型线方程[14]为

(1)

轴颈型线方程[12]为

(2)

式中:ap为型线高度的最大值;L为轴承长度。

主轴承型线示意图如图1所示。

1.2 控制方程

考虑弹性变形时,主轴承润滑性能的Reynolds方程[15]为

12R2C(ecos(θ-φ)+eφsin(θ-φ))

(3)

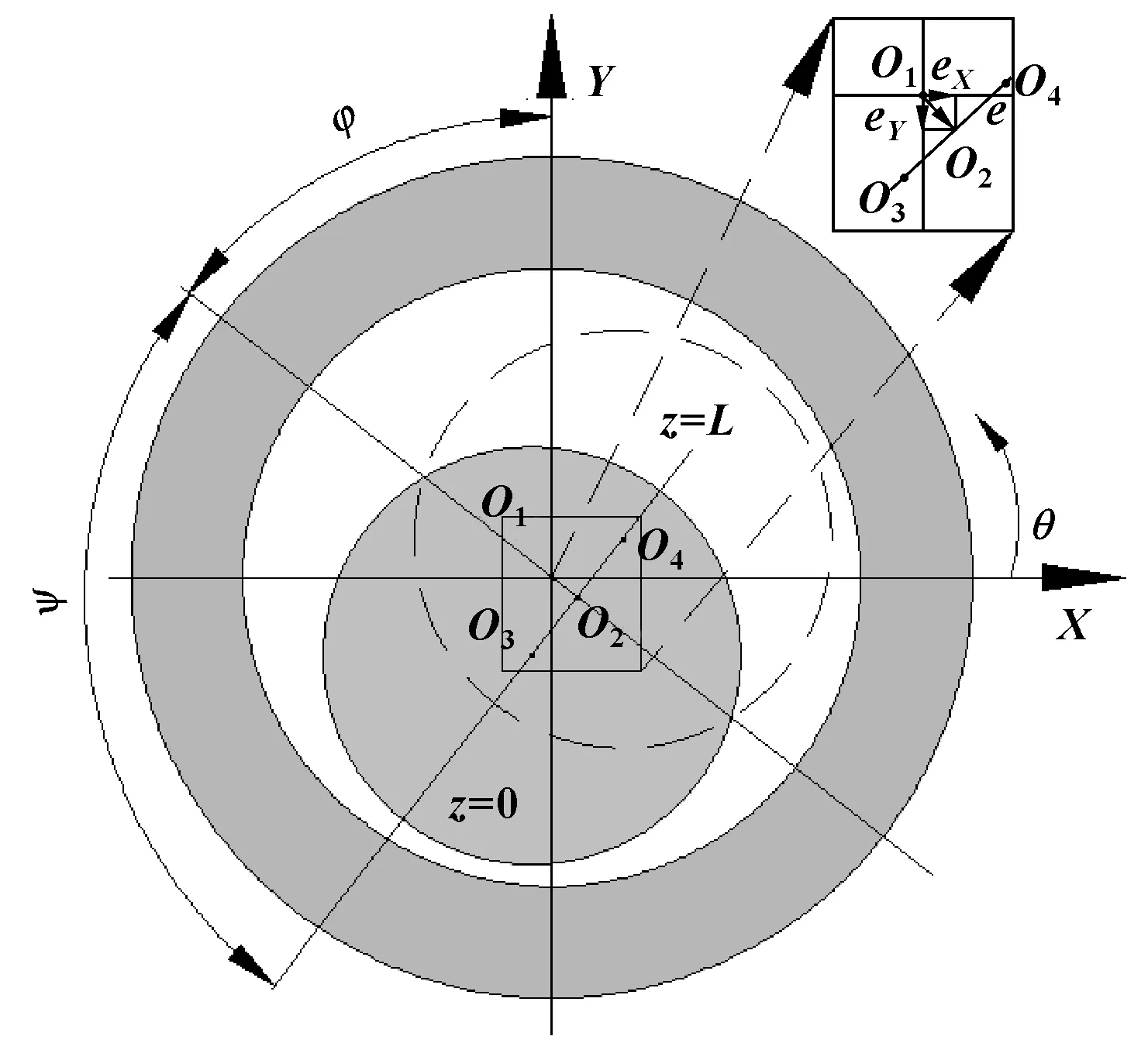

式中:θ为从X轴计起的角度;h为油膜厚度;p为油膜压力;R为轴承半径;z为轴承的轴向坐标;C为润滑油黏度;w为轴颈的角速度;e为偏心距;φ为轴承中心与轴颈中心连线O1O2与Y轴所成的角度。轴颈倾斜的主轴承示意图如图2所示。

图2 轴颈倾斜的主轴承示意Fig 2 Schematic of misaligned main bearing

1.3 膜厚方程

轴颈倾斜时的主轴承油膜厚度h为

(4)

式中:C′为轴承间隙;eX为X轴方向的偏心距分量;eY为Y轴方向的偏心距分量;β为曲轴倾斜角度;ψ为轴承几何中心和半长(z=L/2)偏心坐标位置连线O1O2与轴颈前后端中心连线O3O4的夹角;δ1为主轴承发生弹性变形时油膜厚度的变化量;δ2为主轴承表面型线引起的油膜厚度变化量。

δ2=ρ(θ)-R

(5)

其中ρ(θ)由主轴承型线决定。

1.4 微凸峰接触理论

根据Greenwood-Tripp理论[16],微凸峰接触理论压力为

(6)

其中:

(7)

(8)

(9)

式中:k为弹性接触因子;E′为等效弹性模量;σc为主轴承和轴颈的综合粗糙度;σ1、σ2分别为主轴承和轴颈的表面粗糙度;ν1、ν2分别为主轴承和轴颈泊松比;E1、E2为主轴承和轴颈的弹性模量。

1.5 载荷方程

主轴承所受的载荷分为流体动压和粗糙接触载荷,其中粗糙接触载荷可由微凸峰接触理论计算得到。

因此,主轴承在X方向和Y方向所受的载荷[12]可分别表示为

(10)

(11)

1.6 摩擦力和摩擦损失方程

摩擦力方程为

(12)

式中:τc为剪切应力;τp为压力引起的应力。

摩擦损失方程为

W=FwR

(13)

2 仿真模型和计算方法

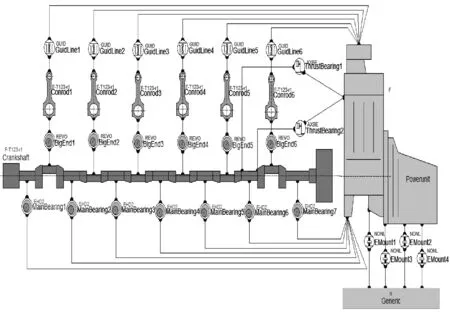

2.1 建立仿真模型

文中以某直列六缸柴油机主轴承为研究对象,基于上述理论,运用三维软件、有限元分析软件、动力学软件,建立基于柔性整机体的主轴承弹流润滑模型如图3所示。柴油机的相关参数如表1所示,额定转速1 900 r/min时的气缸压力分布如图4所示。

图3 多体动力学模型Fig 3 Multibody dynamics model

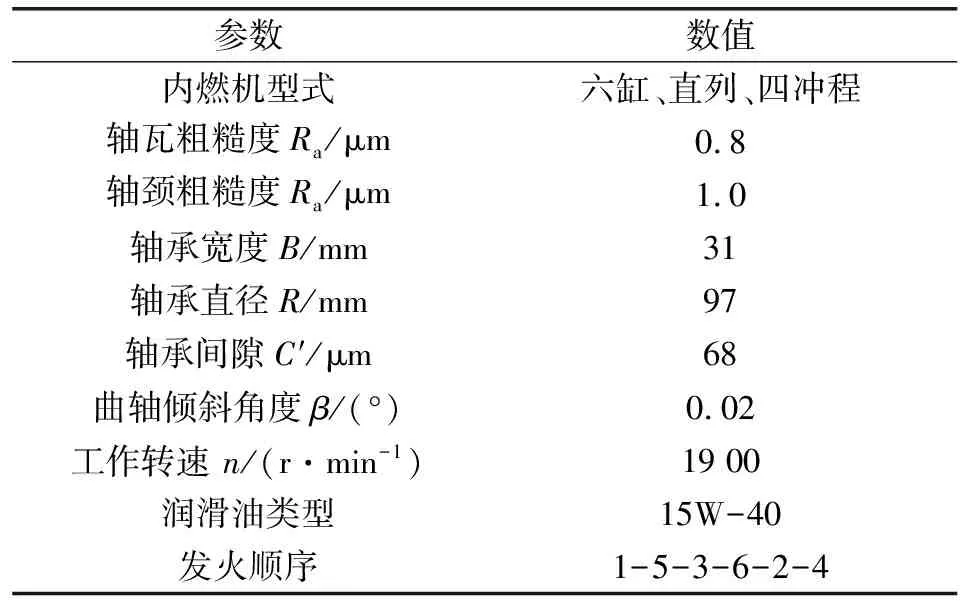

表1 柴油机的相关参数Table 1 The parameters of diesel engine

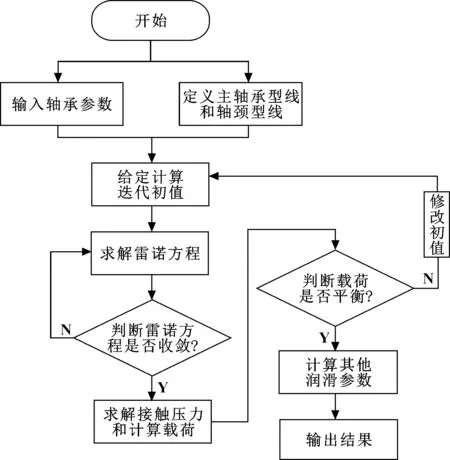

2.2 计算方法

文中采用有限差分法[17]求解Reynolds方程,具体计算流程如图5所示。

图5 计算流程Fig 5 Flow of simulation calculation

3 仿真结果与分析

3.1 轴承和轴颈型线对主轴承润滑性能的影响

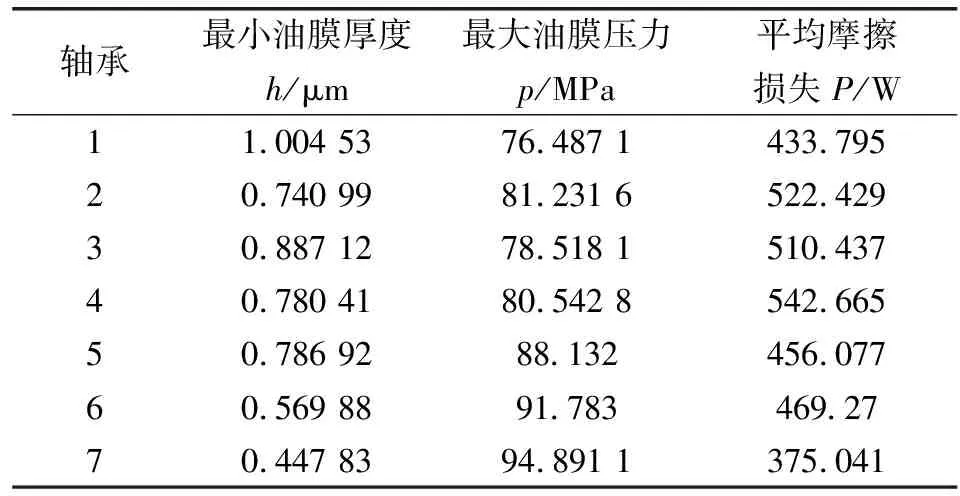

基于上述仿真模型和计算方法,得出额定转速1 900 r/min时不考虑型线下的各主轴承润滑性能如表2所示。

表2 不考虑型线时各主轴承润滑性能

由表2可知,额定转速时第7主轴承的最小油膜厚度最小,最大油膜压力最大,其润滑性能相比其他主轴承较差,故文中以第7主轴承为研究对象,分析轴承和轴颈型线对主轴承润滑性能的影响。

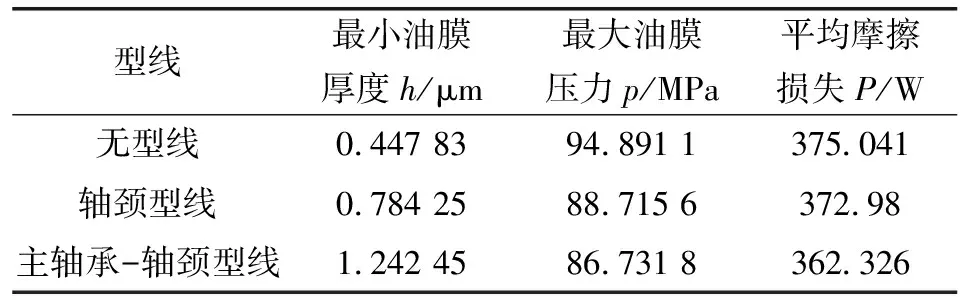

图6示出了无型线(不考虑主轴承和轴颈型线)、轴颈型线(只考虑轴颈型线)和主轴承-轴颈型线(同时考虑主轴承型线和轴颈型线)时主轴承的润滑性能,其最小油膜厚度、最大油膜压力和平均摩擦损失如表3所示。

由图6和表3可知,改变轴颈和主轴承表面型线会影响主轴承的润滑性能。当只考虑轴颈型线时,主轴承的最小油膜厚度由0.447 83 μm增加到0.784 25 μm,增加了75.12%;最大油膜压力由94.891 1 MPa减小到88.715 6 MPa,减小了6%;平均摩擦损失由375.041 W降低到372.98 W,降低了1%。当同时考虑主轴承型线和轴颈型线时,主轴承的最小油膜厚度增加到1.242 45 μm,增加了177%;最大油膜压力减小到86.731 8 MPa,减小了8%,平均摩擦损失降低到362.326 W,降低了3%。

表3 考虑轴承和轴颈型线时主轴承润滑性能Table 3 Lubrication performances of main bearings consid- ering main bearing and journal profiles

图6 考虑轴承和轴颈型线时主轴承润滑性能Fig 6 Lubrication performances of main bearings consideringmain bearing and journal profiles (a)minimum oilfilm thickness;(b)peak oil film pressure;(c)total friction power loss

这是因为考虑轴颈型线时,主轴颈的中间部位高于边缘,流到轴承两端的润滑油增加,改善了轴承的表面充油率,同时最大油膜压力减小,使得主轴承最小油膜厚度增加,改善了轴承润滑状态,减小了摩擦损失。当考虑主轴承型线时,轴颈两端与主轴承的直接接触情况得以缓解,边缘处的油膜厚度提高,主轴承的摩擦损失减小。因此,同时考虑主轴承型线和轴颈型线能够改善主轴承的润滑状态,提高主轴承的安全性和耐久性。

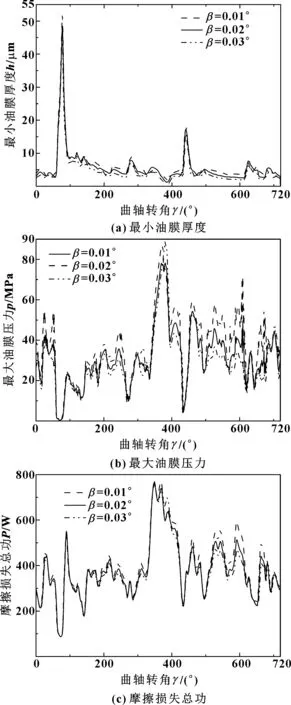

3.2 不同倾斜角度对主轴承润滑性能的影响

柴油机工作过程中,曲轴受动载荷的影响会发生主轴颈倾斜,引发轴承润滑性能的变化,尤其是在重载、高速的工况下,轴颈倾斜会加重。因此,在研究主轴承润滑性能时,考虑轴颈倾斜因素有着一定的必要性,故文中在轴颈型线方程中纳入了轴颈倾斜因素。

图7示出了不同倾斜角度对主轴承润滑性能的的影响,其最小油膜厚度、最大油膜压力和平均摩擦损失如表4所示。由图7(a)和图7(b)可知,主轴承的最大油膜厚度位置和最小油膜压力位置相同,最小油膜厚度位置和最大油膜压力位置相对应。在文中研究的轴颈倾斜角范围内,随着轴倾斜角度的增加,主轴承的油膜厚度变化趋势相同,最小油膜厚度值减小,最大油膜压力增加,平均摩擦损失减小。

图7 不同倾斜角度时主轴承润滑性能Fig 7 Lubrication performances of main bearings with differentmisalignment angle (a)minimum oil film thickness;(b)peak oil film pressure;(c)total friction power loss

这是因为轴颈倾斜角度增加时,曲轴偏斜加剧,轴颈和主轴承的间隙变小,挤压效应变大,主轴承的油膜压力增加,油膜厚度减小,润滑油温度升高。润滑油温度升高,使得润滑油黏度变小,剪切应力变小,主轴承所受的摩擦力减小,主轴承因摩擦损失的功率减小。

3.3 不同转速对主轴承润滑特性的影响

柴油机的实际工况是不断变化的,其不会总处于额定工况下,因此对主轴承润滑性能的研究需要在不同工况下进行。

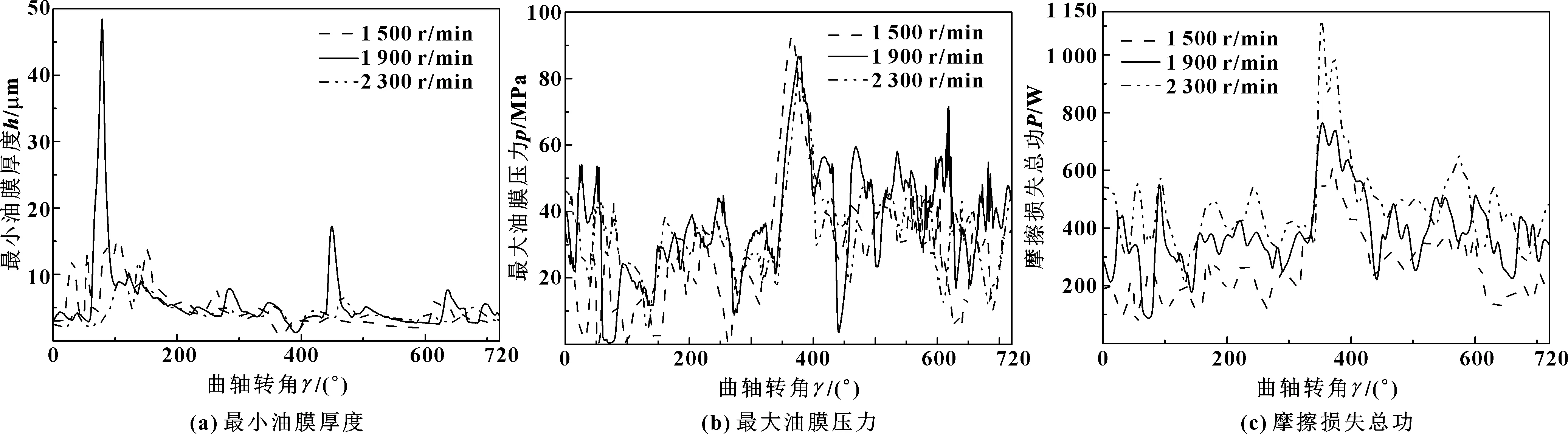

图8示出了不同转速时主轴承的润滑性能,其最小油膜厚度、最大油膜压力和平均摩擦损失如表5所示。由图8(a)和表5可知,不同转速下的主轴承油膜厚度变化趋势不相同,油膜厚度的最大值相差很大,最小值却相差较小。由图8(b)可知,不同转速下的最大油膜压力变化趋势基本相同,其中1 500 r/min时的最大油膜压力变化幅度最大,数值也最大。在文中研究的转速范围内,随着柴油机工作转速的增加,主轴承的最小油膜厚度增加,最大油膜压力减小,平均摩擦损失增加。

表5 不同转速下主轴承润滑性能

图8 不同转速下主轴承润滑性能Fig 8 Lubrication performances of main bearings with different rotation speed (a)minimum oil filmthickness;(b)peak oil film pressure;(c)total friction power loss

这是因为柴油机工作转速的升高,使曲轴的惯性力增大,消除了连杆传导的部分爆发压力,主轴承所受的动载荷减弱,润滑油的油膜压力变小,挤压效应减弱,主轴承的油膜厚度变大。主轴承最小油膜厚度提高,使轴承的承载能力增强,扩大了轴承的工作范围。同时,柴油机工作转速的增加,加快了主轴承润滑油的流动,增加了润滑油的剪切应力,导致主轴承所受的摩擦力变大,摩擦功损失增加。

4 结论

(1)考虑或不考虑轴承和轴颈型线时对主轴承润滑性能的影响不同。当只考虑轴颈型线时,主轴承的润滑性能得以改善,但最小油膜厚度值未大于流体动压润滑典型膜厚的最小值1 μm;当同时考虑主轴承型线和轴颈型线时,主轴承的最小油膜厚度值大于1 μm,增加了177%,最大油膜压力减小了8%,平均摩擦损失降低了3%。

(2)当同时考虑主轴承型线和轴颈型线时,在文中研究范围内,轴颈倾斜角度增加时,主轴承的最小油膜厚度减小,最大油膜压力增加,平均摩擦损失减小;柴油机工作转速增加时,主轴承的最小油膜厚度变大,最大油膜压力减小,平均摩擦损失增加,因此在主轴承型线设计时,需要考虑轴颈倾斜和工作转速两个因素。