一种水下破碎礁石施工技术

2021-08-25肖建国

肖建国

(广西新港湾工程有限公司,广西南宁,580200)

引言

很多航道与港口项目在毗邻建筑物附近施工时,如何安全、高效、经济地清除毗邻建筑物附近的礁石,成为项目施工技术的难题。水下爆破[1]不可避免的产生水中冲击波、水下爆破地震、其他效应,对毗邻建(构)筑物及附近设施安全造成影响;凿岩棒[2]、液压破碎锤[3]工艺从外部对礁石施加超过岩石抗压强度的冲击荷载使岩石破碎,需要大量能耗,在流速大、水位陡涨陡落的施工区,凿岩棒下落时易走位,锤体容易碰撞、冲击毗邻建筑;液压破碎锤在水中凿岩时也容易突然滑动走位,安全不可控,因此,需要研究一种新的施工技术。

本文受高路堑机械劈裂和破碎硬质岩石技术研究[4]的启发,结合西南水运出海通道工程(曹渡河口至桥巩段)的情况,研发一种没有振动或振动很小、能够与钻机船配合完成水下破碎礁石的技术。

1 项目概述

西南水运出海通道工程(曹渡河口至桥巩段),上起贵州曹渡河口下至广西来宾桥巩电站,航道全长450.2 km,IV 级航道标准,通航500 t 级船舶,设计航道尺度为2.5 m×50 m×330 m(水深×宽度×弯曲半径),其中有龙滩大桥、六排一桥等十余座桥区航道整治,航道边线几乎是贴着桥墩而过,桥区航道受电站影响水位陡涨陡落,流速较大,施工难度大,前期采用爆破、凿岩棒、液压冲击锤进行试验施工,桥梁管理单位认为这些方法振动较大、碰撞桥墩,安全隐患大,不容许施工。桥墩破碎区平面布置如图1。

图1 工程布置示意图

根据现有设备,研究了项目地质,岩石的抗压强度[5]很高,一般在10~360 MPa,而单轴抗拉强度只是其抗压强度的1/8~1/12,一般在0.6~11.8 MPa,因此提出了在钻机船钻孔内安装液压装置代替炸药药柱的办法。分析陆上液压破碎系统结构[6-7],设计适合水下钻机船的液压柱结构[8-9]。

2 液压柱破碎礁石技术原理

格里菲斯(A.A.Griffith)在研究脆性材料过程中发现,在该类材料内部存在着许多微裂纹。在外力作用下,正是这些微裂纹的存在,改变了材料内部的应力状态,产生裂纹的扩展、连接、贯通等现象,最终导致了材料的破坏。格里菲斯强度理论从理论上解释了岩石内部裂纹扩展等现象,通过该理论计算及相关实验数据表明,一般岩石的单轴抗拉强度只是其抗压强度的1/8~1/12,“拉”断岩石比“压”断岩石更容易,所需的外部荷载也小很多。

针对岩石抗拉强度远低于抗压强度特性,形成通过钻机船钻孔施工,安装液压柱,液压推动活塞组由岩石内部向外膨胀做功,由内部破坏岩石结构的研究思路。

3 液压柱系统选择与设计

3.1 液压泵最大工作压力选择

参考徐灏《机械设计手册》[9]并根据钻机船钻孔设备,液压柱系统液压泵最大工作压力选择,液压泵主要参数有最大工作压力、流量。最大工作压力依据岩石的极限抗拉强度σ 抗拉乘上2 倍安全系数选择,液压泵最大工作压力P 与液压泵执行元件最大工作压力P1、液压泵至执行元件间总的管路损失P2及岩石的极限抗拉强度关系如公式(1)所示:

式中:

P-液压泵最大工作压力,MPa;

P1-液压泵执行元件最大工作压力,MPa;

P2-液压泵至执行元件间总的管路损失,MPa;

σ抗拉-岩石的极限抗拉强度,MPa。

3.2 液压泵的流量选择

液压柱伸缩破裂岩石的时间为T,液压缸工作时从活塞全部伸出至活塞全部收回所变化的总体积V,即破裂岩石工作时间中的总耗油量,系统损耗系数K,液压泵的流量Q,关系式如公式(2)所示:

式中:

Q-液压泵的流量,L/min;

V-液压柱活塞全部伸出至活塞全部收回所变化的总体积,L;

K-系统损耗系数,一般取1.2;

T-破裂岩石的时间,min;

根据P 和Q 值,结合液压泵产品的特性,选用相应液压油泵为液压柱提供动力。

3.3 液压柱油缸设计

液压油缸是液压柱的执行部件,将液压能转换成机械能,驱动活塞杆块组件做功,液压油缸缸筒厚度设计应在确保强度要求的前提下,要求重量轻,操作简单,易于组装。液压油缸缸筒厚度公式如公式(3)所示:

式中:

δ—液压缸缸筒厚度,m;

PY—试验压力,MPa;

d—液压缸内径,m;

[σ]—缸体材料的允许应力,[σ]=σb/n,σb—缸体材料抗拉强度,n —安全系数,一般取 n=4。

3.4 液压柱结构

水下液压柱系统主要由发动机(电动机)、液压泵、高压油管、液压柱组成,液压柱由模块化液压缸及活塞构成。以三向液压柱为例,其结构组成如图2 所示。

图2 液压柱结构原理示意图

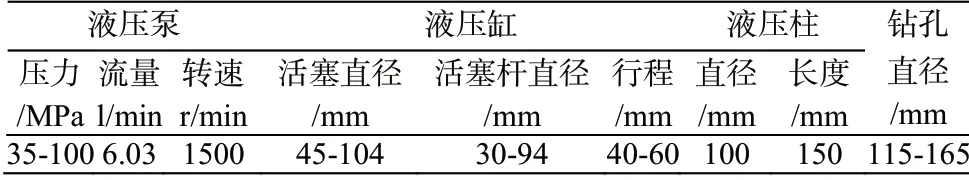

3.5 液压柱系统主要技术参数

依据钻机钻孔直径及工况,液压柱系统主要参数如表1 所示:

表1 液压柱系统主要参数表

采购电动机、液压泵、阀件、管路配件与液压柱组成液压柱破碎系统。研发的一向、二向、三向、四向、六向液压柱结构设计图,与液压件生产厂家合作生产了液压柱,经过试验不断改进,使之满足施工的要求。

4 施工工艺流程

综上所述,水下液压破裂礁石施工工艺流程图如图3。

图3 施工工艺流程图

5 主要技术参数

5.1 孔径及液压柱直径

由钻孔设备的性能确定孔径,水下钻孔设备主要是 100 型及 150 型钻机,一般配备 115 mm 和165 mm 钻头,钻孔孔径为 120 mm 或170 mm,则液压柱直径为110 mm 或160 mm。

5.2 孔距

孔距由清碴设备、岩石性质、钻孔等参数确定。孔距与孔径关系如经验公式(4)[10]所示:

式中:

a——孔距,mm;

d——孔径,mm;

k——破碎系数,参考静态破裂技术[10],试验后根据实际情况调整使用,标准值见表2。

表2 岩石饱和单轴抗压强度

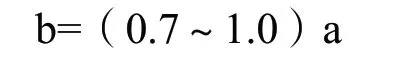

5.3 排距

排距是两排孔之间的距离b,排距与孔距的关系如公式(5)所示:

式中:

b——排距,mm;

a——孔距,mm;

孔距、排距越小,岩石越容易开裂,破碎所需要的时间也越短。但孔距、排距过小,孔数多,钻孔工作量大,施工效率低,通过现场试验确定最佳孔距、排距,当孔距固定时,通过试验调整排距以获得满意的破碎效果。

5.4 液压柱类型

依挖泥船斗容、斗重以及钻机船钻孔孔径、礁石硬度制作或选择液压柱,一般选择一向液压柱或两向液压柱进行破裂施工,但在边坡段用三向液压柱,其效果较好。

5.5 钻孔深度与液压柱长度

钻孔深度由被破碎体的厚度决定,礁石较厚时分层破碎,一般2~3 m 为一层,钻孔超深一般为0~20 cm,液压柱长度一般占孔深的 70~90 %,现场实验确定。

5.6 液压柱安装

孔深、孔壁检验合格后,操作钻架上的电动卷扬机,吊起液压柱,推送液压柱至套管口,沿着套管缓慢放下,同时理顺两根液压油管,使液压柱按既定方向缓慢装入孔内。根据卷扬机缆绳上的刻度标记,确定液压柱安装的标高,确保液压柱安装到位。

5.7 清碴

液压破碎施工完成一定工作量后,安排挖泥船进场开挖,检验破碎效果。根据开挖情况调整破碎参数。清碴设备一般采用反铲挖泥船或抓斗挖泥船开挖。当挖泥船开挖比较困难、块度较大时,应适当缩小钻机船的钻孔排距;当挖泥船开挖比较容易、块度较小时,可适当加大钻机船的钻孔排距,以便提高挖泥船、钻机船的施工效率。

6 技术特点

1)施工时对周围建筑物、水中鱼类无影响。液压柱破碎是在液压静力作用下的施工方法,即使毗邻桥墩施工,都不会影响桥墩安全。

2)该技术安全环保、节能降耗。破碎礁石时,不会产生震动、冲击、废气、粉尘飞屑等影响周围环境的有害效应,施工对水中生物、建筑物无影响,不存在使用爆炸物品所具有的安全风险,液压柱及系统体重复使用,消耗的液压油很少。

3)该技术具有操作简便、工效高、效果好等特点。液压柱具有体积小、重量适中、操作方便、破碎力巨大、破碎礁石时间短、破碎速度快、破碎的石块可事先预设、清挖效率高等特点。在环境复杂条件下使用该技术对项目的推进具有建设性的意义。

4)该技术可以预先精确的控制破碎方向、破碎范围、破碎块体形状、尺寸大小,精确的控制保护部分轮廓、形状,并使轮廓坡面、底面平整、稳定,其他施工方法无法比拟。

7 结语

与其他施工工艺相比,该技术安全性高,没有运输、储存、使用爆炸物品的安全风险,没有起吊十几至几十吨凿岩棒存在的安全风险,施工安全具有本质性的提升,社会效益显著。采用该技术杜绝了振动、冲击波等有害效应,施工不会对周边人群、建筑物造成不良反应。具体施工过程中还应注意如下问题:

1)液压柱重复使用的频次,取决于所用材质,需采用进口优质材料加工制作液压柱。

2)自由面、密集空孔对破碎效果影响较大,应选择好自由面的方向和制作好密集空孔。

3)钻孔质量对液压柱安装影响较大,应加强对钻孔质量的检查。