基于LabVIEW 的钢包吊钩姿态监测系统设计

2021-08-24郭正刚周亚清乔建强于德跃

郭正刚, 周亚清, 乔建强, 陈 新, 于德跃

(1.大连理工大学 机械工程学院, 辽宁 大连116000; 2.矿山采掘装备及智能制造国家重点实验室, 山西 太原030000)

0 引言

起重机广泛应用于物料运输作业中,具有效率高、载荷大、使用范围广等特点[1]。不同的起重机械,其最基本的机构都大同小异[2],但应用的场所不同。其中,双吊钩起重机广泛应用于钢铁冶炼车间。 目前是由地面人员观察起重机的挂钩状态来指挥司机能否起吊, 避免起吊后发生钢包倾覆事件。随着自动化技术的发展,钢包吊装的安全检测技术也有了飞速的提高。 目前基于计算机视觉[3]、图像处理[4]以及激光传感器[5-6]设计的吊钩监测系统已有较为广泛的研究。 但是,在粉尘大、光线不足的钢铁冶炼车间中, 基于计算机视觉技术设计的监测系统不易获取吊钩角度信息。 而且,在图像数据传输过程中,会由于数据量过大导致整个系统延时过长。 吊钩起重机在作业过程中常常伴有高强度和高频率的冲击, 激光传感器属于高精密的光学设备, 高强度的振动和高粉尘的环境会降低测量精度,甚至接收不到反射信号,无法测量距离。

为了解决上述问题,本文基于LabVIEW 设计了一种钢包吊钩姿态监测系统,该系统基于非视觉原理,利用姿态传感器感知吊钩姿态角[7-9],因而不受光线的影响,能及时判断双吊钩是否正常勾住钢包的两个耳轴。

1 系统硬件组成

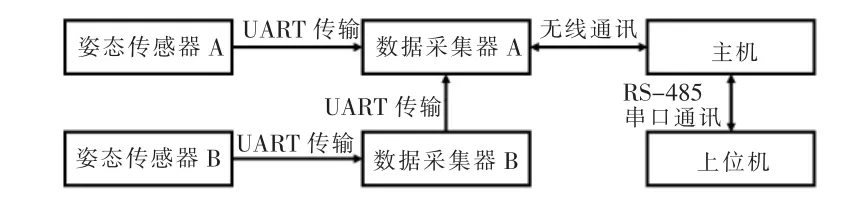

系统硬件组成如图1 所示,主要包括姿态传感器A、姿态传感器B、数据采集器A、数据采集器B、主机以及上位机。 姿态传感器A 和B 选用YIS10-U, 输出三轴加速度。数据采集器与主机都是基于STM32 微控制器设计。上位机发送指令给主机, 主机唤醒数据采集器A 和数据采集器B 工作, 姿态传感器A 和B 分别安装在吊钩A 和B上,感知其姿态角度数据。数据采集器B 将吊钩B 的姿态角度数据发送给数据采集器A, 由数据采集器A 将数据打包并通过E31-T50S2 无线串口发送给主机, 主机将数据传输给上位机进行处理、显示以及保存。

图1 系统硬件组成框图Fig.1 System hardware block diagram

2 系统软件设计

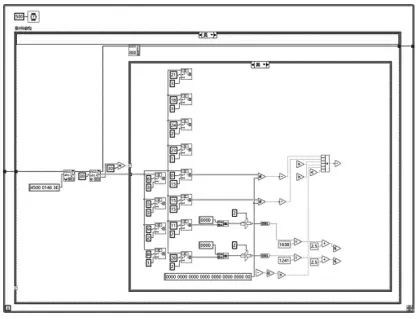

系统上位机是通过LabVIEW 程序设计,主要流程图如图2 所示。NI 公司的LabVIEW 是图形化编程语言的开发平台,它能实现数据采集、数据存储、波形显示以及信号处理分析等功能[10]。

图2 上位机软件流程图Fig.2 Upper computer software flow chart

2.1 串口配置

在系统中,主机与上位机通过串口通讯,上位机首先将“采集数据”指令以十六进制的格式发送给主机唤醒系统工作。 在此之前要配置串口的各个参数,LabVIEW 利用VISA 资源配置串口见图3 所示。资源名称定为吊钩角度;波特率设为9600;数据位为8 位;无奇偶校验位;停止位为1 位;无终止符。

图3 串口配置模块Fig.3 Serial port configuration module

2.2 串口读写

该系统的工作模式为上位机发送一次 “数据采集”指令,数据采集器采集一次姿态角度数据, 因此配置串口完成后, 需要编写串口循环读写模块。 在该循环读写模块中添加条件结构,筛选出一帧正确格式的数据,滤除强磁的干扰。 串口读写模块如图4 所示。起重机吊钩作业比较缓慢,将采样频率设置为2Hz。 循环结构内放置“写入”和“读取”控件,第一个条件结构为真时,发送“采集数据指令”,系统启动后将该条件结构的按钮开关打开, 实现串口循环读写功能。将“读取”控件的返回数作为下一条件结构的判断值,当读取的一帧数据长度正确时, 即数据进入该条件结构内进行截取。 根据数据采集器的传输协议,“截取子字符串”控件分别截取姿态传感器X、Y、Z 方向的加速度值对应位置以及长度的字符串,生成相应的子字符串。

图4 读写模块Fig.4 Read and write module

2.3 数据转换

VISA 资源配置串口中,“VISA 读取” 控件读出的数据格式为十六进制字符串。 数据转换模块如图5 所示。

图5 数据转换模块Fig.5 Data conversion module

2.4 前面板设计

简洁合理的前面板是人机交互的重要保证, 本文使用LabVIEW 的选项卡将前面板分为两个界面。第一个是主界面,见图6,主界面显示两个的吊钩角度值、角度差以及电池电量等信息,此外还通过按钮开关提示起吊状态。

图6 系统主界面Fig.6 System main interface

第二个是配置界面,见图7,配置界面用于系统工作前,调试采样角度,角度阈值以及角度预警值。

图7 系统配置界面Fig.7 System configuration interface

3 现场实验验证

该系统设计完成后, 在钢铁冶炼车间进行了实验验证,见图8。 系统监测到双吊钩都正常勾住钢包的两个耳轴时,可进行钢包起吊作业;反之,上位机应该发出报警信息, 停止钢包的起吊作业。系统的实验是在某公司的钢铁冶炼车间进行的, 起重机进行了一个完整的运输作业。

图8 钢铁冶炼车间实验现场Fig.8 Field experiment in steel smelting workshop

起重机吊钩作业较为缓慢平稳,一个工作周期大约为12min, 系统设定采样频率为2Hz,连续采样16min,其姿态角度和姿态角度差分别见图9和图10, 图9 和图10 中的相同状态分别对应同一时间段。该系统设定撞钩的正方向为吊钩姿态角正方向,吊钩自然悬垂状态的姿态角度为0°。 吊钩角度预警值设为-5°,由起重机实际运动状态可知,吊钩的姿态角度无法稳定在正方向,因此上位机即可设定-5 到0 的角度区间为正常挂钩。由实验数据可知,状态1 表示当起重机靠近钢包,吊钩A、B 姿态角度均为0°,此时双吊钩为自然悬垂状态。状态2 表示起重机撞击钢包耳轴,吊钩往复运动模拟钩尖勾住钢包耳轴,所以吊钩角度有较大的振动,此时起吊无法吊起钢包。 状态3 表示起重机的两个吊钩都用钩尖挂住钢包耳轴,姿态角度差为0°,但姿态角为-6°,超过吊钩的预警值。若此时起吊,起重机小车运动产生的冲击足以使钢包从双吊钩上脱落,造成严重事故。状态4 表示起重机两个吊钩都正常的勾住钢包耳轴, 此时吊钩的姿态角与正常悬垂时的姿态角相同,都为0°,上位机提示可以起吊。 状态5 表示吊钩A 正常勾住钢包耳轴而吊钩B 只是钩尖勾住钢包耳轴,吊钩AB 的角度差为6°,超过吊钩的预警值。若此时起吊,吊钩B 会受到冲击而与该侧的钢包耳轴脱离,导致钢包侧翻事故。状态6 表示双吊钩正常勾住钢包耳轴,与状态4 完全相同。该实验结果表明系统能实时地感知吊钩的姿态角度变化, 并能及时准确判断双吊钩的挂钩状态,指导吊车司机工作,避免钢包倾覆事故。

图9 现场实验姿态角度数据Fig.9 Attitude angle data of field experiment

图10 现场实验姿态角度差数据Fig.10 Attitude angle difference of field experiment

4 结论

本文基于LabVIEW 软件程序设计钢包吊钩姿态监测系统上位机,用数据采集器A、B 和主机作为系统下位机硬件模块, 实时监测双吊钩姿态角度来判别起重机的挂钩状态。根据在钢铁冶炼车间的现场实验可知,系统在车间的通信状态良好, 并且两个姿态数据采集器具有较高的稳定性,能承受一定的冲击振动。在吊钩角度和角度差预警值设定为5°时, 系统能够通过两个姿态数据采集器采集的姿态信息判别起重机撞钩、 吊钩正常勾住钢包耳轴、吊钩非正常勾住钢包耳轴等状态。