基于simulationX 的锥齿轮传动系统建模仿真与分析

2021-08-24杨羲昊班永华武荣国

陈 玮, 马 涛, 杨羲昊, 班永华, 张 磊, 武荣国, 高 宇

(特种车辆及其传动系统智能制造国家重点实验室, 内蒙古 包头014030)

0 引言

桥传动箱作为特种车辆传动系统的关键组成部件,主要包括锥齿轮、轴、滚动轴承等部件,H 型传动是特种车辆传动装置的一种结构形式, 用于将发动机的动力从变速箱输入,经分动箱将动力输出到各桥侧传动箱,再经轮边减速器传给各桥车轮。 桥传动箱用于将分动箱传来的动力送给轮边减速器, 并通过螺旋锥齿轮改变力矩传递方向,完成90°的方向变换。

SimulationX 是德国ITI 公司开发的一款基于标准物理对象建模语言Modelica 的分析评价技术系统内各部件相互作用的权威软件,是多学科领域建模、仿真和分析的通用CAE 工具, 并具有强大标准元件库。 鉴于SimulationX 具有用户界面友好、建模方式先进等特点,文中采用该软件作为仿真平台[1]。

SimulationX 软件的特点包括: ①可以在统一平台上建立不同的学科模型,并进行仿真;②建模理念是元素的组合建模,这种建模理念比传统数学建模更加简洁,节省了大量的时间,提高了开发人员的工作效率;③二次开发平台非常完善,具有标准化、规范化以及图形化等特点。用户在二次开发平台上创建的模型可以通过C 代码移植到SimulationX 平台,用户在SimulationX 软件中即可完成模型的修改;④该软件的建模方式分为3 个层次:基本元素层、方程层和模块化图像层,用户可以根据自己的需要选择相应的建模层次;⑤仿真功能强大,具有时域瞬态仿真、平衡计算、可靠性分析、振动模态分析等多种仿真功能,满足不同开发领域的仿真需求[2-6]。

本文以特种车辆传动系统的桥传动箱为研究对象,在SimulationX 软件中建立了桥传动箱的系统模型,并对其性能进行了仿真分析。

1 锥齿轮传动模型结构

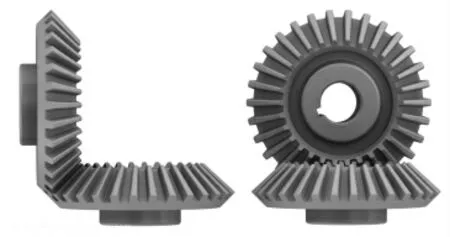

桥传动箱的主要结构为锥齿轮传动结构,锥齿轮传动模型包括轴段、滚动轴承、锥齿轮等相关零部件,见图1。

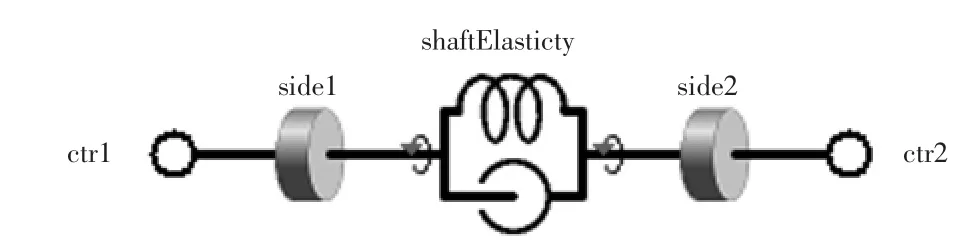

通过图1,建立锥齿轮传动系统模型,扭矩分支点和惯量相连接(分段轴和齿轮)。 模型轴段代表了机械系统中轴(如齿轮箱轴)或机械系统中轴段的转动质量模型,见图2, 该模型根据输入的几何形状和材料数据计算轴的惯量和刚度。 假设该轴段为具有恒定几何截面形状的柱体,长度可以参数化。

图1 锥齿轮传动模型示意

图2 轴段质量模型

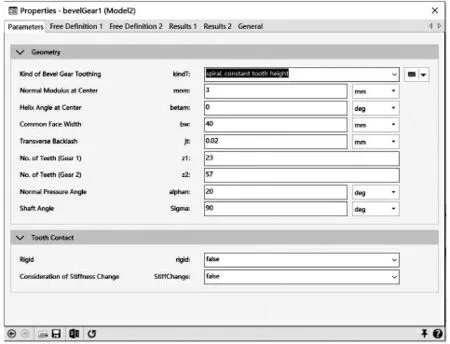

锥齿轮利用模型库自带的锥齿轮模型进行建模,根据实际锥齿轮的几何参数,在锥齿轮模型参数定义界面定义相关标准几何参数,比如模数、压力角、齿宽、齿间隙、齿数等等,锥齿轮模型几何参数定义界面见图3。

图3 锥齿轮模型几何参数定义界面

2 桥传动箱系统建模

对物理系统建模主要有2 种方法:基于数学关系的建模和基于物理对象的建模。前者需对物理部件蕴含的数学关系十分清楚, 通过编程或利用Simulink 之类软件的基本数学模块搭建模型, 往往简单的物理系统需要庞大的数学模型来表征。 后者将物理系统分解成工程系统的各种最小要素, 这些要素可由专门的建模软件提供, 用户即便在不了解内在数学关系的情况下,也能够根据物理结构用最小要素搭建系统模型,不但搭建过程简便快捷, 而且系统模型比数学模型简洁的多,很适合复杂、庞大物理系统的建模[7]。

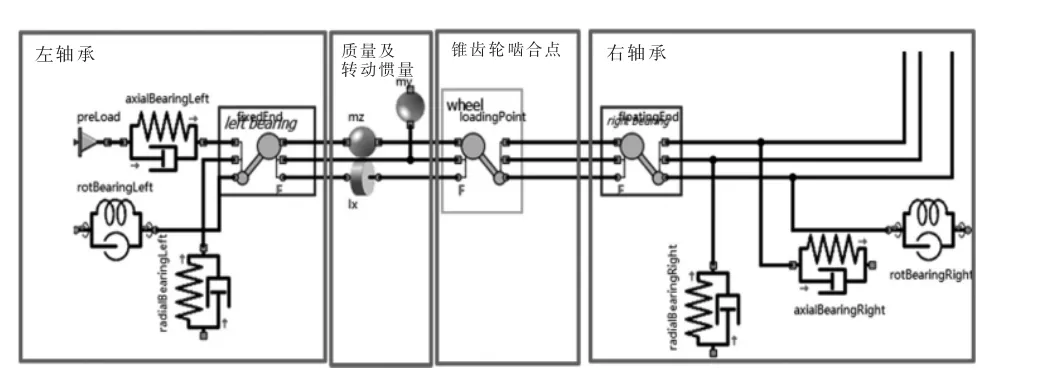

桥传动箱内的锥齿轮对主要包括横向两轴承支撑的锥齿轮,纵向轴承支撑的锥齿轮,锥齿轮结构参数,见图4,两锥齿轮啮合,见图5。

图4 锥齿轮结构参数

在锥齿轮模型中, 齿轮和传动轴可以看做是两个刚体, 齿面接触在模型设置时可以是刚性的, 也可以是弹性的。齿轮装配(轴承之间的局部距离、 重心和负载中心)见图5。 为了在一维模型中考虑这种装配尺寸, 采用plane transformer元件。 刚性轴的平面模型考虑了在y和z 方向上的位移以及围绕x 轴上的偏转。 plane transformer 元件转换轴承支承点、锥齿轮(受力点)和重心之间的力和运动量。 利用弹簧阻尼器模拟轴承几个方向的弹性刚度及阻尼,惯量及质量模型模拟轴及部件转动惯量及相应质量。 横向锥齿轮轴承建模主要包括两支撑轴承,两支撑轴承轴向、纵向的刚度阻尼用弹簧阻尼器模型来建模,转动方向用扭转阻尼器来建模,见图6[8-10]。纵向轴承支撑建模同理,见图7。

图5 锥齿轮装配体

图6 横向两轴承建模

图7 纵向轴承建模

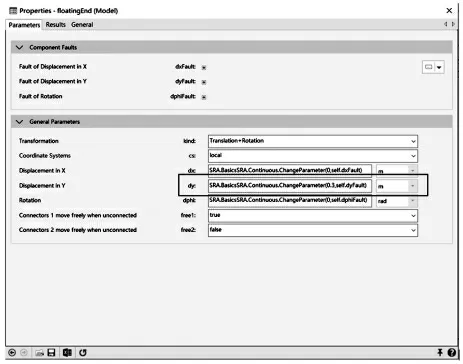

相应的横向轴承标准装配尺寸, 在fixedEnd、floatingEnd、loadingPoint 模型元件定义, 见图8。 SRA.BasicsSRA.Continuous.ChangeParameter(0.3,self.dyFault)中的0.3 为标准尺寸,self.dyFault 为相应公差; 纵向轴承标准装配尺寸同理,在loadingPoint1、folatingEnd1 中定义。

图8 装配尺寸定义界面

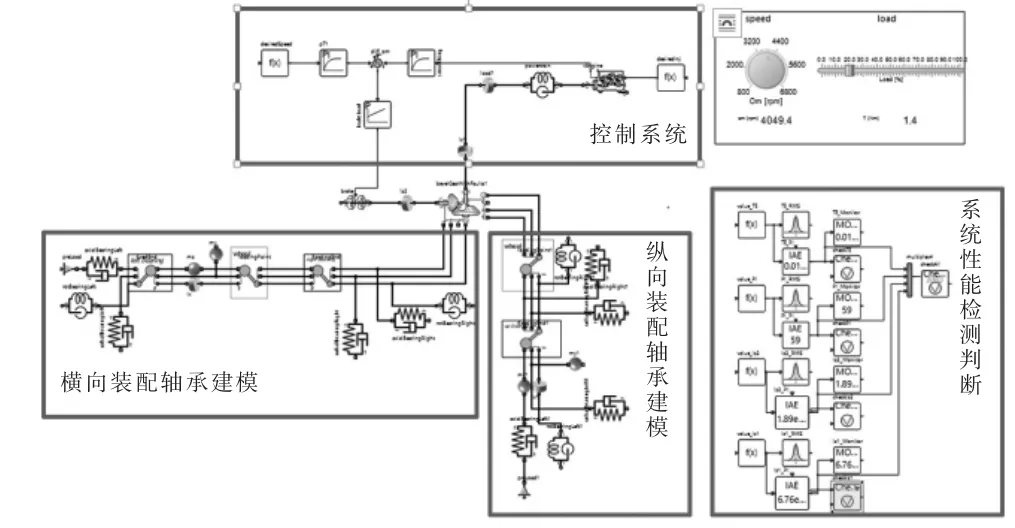

为了驱动控制锥齿轮传动, 加了控制系统控制相应的转速变化, 并且可以通过speed 及load 控件实时调整控制转速,基于上述锥齿轮及轴承支撑模型,搭建桥传动箱系统模型见图9。

图9 桥传动箱系统模型

3 仿真分析

根据桥传动箱空损试验要求, 锥齿轮啮合间隙值需在0.18~0.4mm 之间,通过修改对应参数来设置锥齿轮啮合间隙,见图10。

图10 锥齿轮啮合间隙参数设置界面

公式P=P0+C0×intensity×scale 中C0默认为1,intensity一般为0~1 之间的数值,scale 代表数值的级别。 通过对系统模型进行转速和扭矩的输入, 得到功率损失曲线见图11。

图11 桥传动箱功率损失曲线

(1)根据试验要求,输入转速最大为1789rpm,最大扭矩为3760N·m,桥传动箱功率损失≤5kW 为合格,系统模型仿真结果符合试验要求。

(2) 桥传动箱系统模型仿真结果与实际试验结果基本一致,模型准确性较高,后期针对其他试验将进一步开展仿真分析并对系统模型进行优化。

4 结束语

本文针对特种车辆传动系统关键组成部件桥传动箱, 通过基于参数的系统建模方法建立了桥传动箱系统模型,并对系统模型进行了性能仿真分析,并验证了模型的准确性, 为后续的新产品研发和复杂产品工艺优化奠定了基础,能够实现产品的快速制造,缩短研发周期,降低生产成本,提高产品质量。