基于3D 打印的溢流阀三维建模及虚拟装配研究

2021-08-24傅祖发曹明闽

傅祖发, 曹明闽

(1.福建林业职业技术学院, 福建 南平 353000; 2.华闽南配集团股份有限公司, 福建 南平 353000)

0 引言

溢流阀作为压力控制阀元件中重要阀体,是液压设备中将压力的变化作为信号来控制其它元件动作的部件[1]。在实际工程领域液压系统中多处使用到溢流阀, 其性能稳定对整个液压设备的正常工作具有重要意义。 由于溢流阀的选择受到压力、方向、油压回路等各方面的影响,溢流阀内部结构往往复杂且成本较高, 掌握其结构及功用较为困难。因此,通过模拟拆装真实的溢流阀和装配过程,利用Pro/E 软件设计出三维模型、模拟装配,3D 打印等一系列过程。实现对液压阀体的结构认识及结构改良,扎实对液压阀体结构知识,提高拆装阀体能力,改善结构性能稳定性以及油路设计能力, 为在企业工作运用液压阀体提供思路和技术保障。

1 溢流阀内部构造及工作方式

直动式溢流阀结构种类繁多,依据内部构造不同,其阀口采用滑阀式溢流口、锥阀式溢流口,无论阀口采用何种方式,其阀口节流边均用锥面充当[2]。 直动式溢流阀结构,一般由阀体,调整手柄,固定螺帽,调整手柄套,阀套,阀座,塞头,调节螺栓,弹簧,O 型圈等组成,其中阀套,阀座,塞头,调节螺栓,弹簧,O 型圈在阀体的内部。

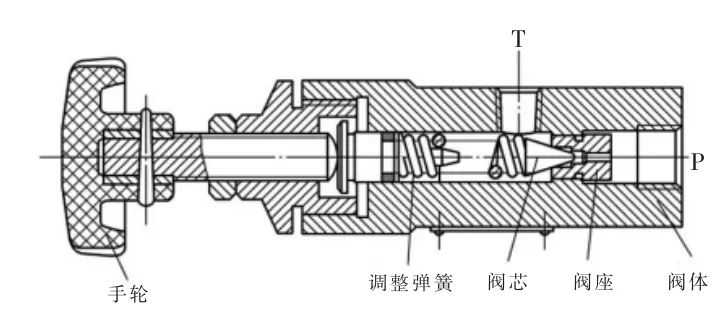

直动式溢流阀的结构如图1 所示。 根据其阀芯的不同可分为滑阀、锥阀和球阀三类。 直动锥阀工作方式是其阀芯通过弹簧自身弹力固定在阀座上,阀体上开有P 和T两个通油口,油液压力从进油口P 作用在阀芯上[3]。 溢流阀是利用弹簧力与进油口油液所产生的作用力相平衡来进行工作的。 当管路中的油压大于调定压力时,调整弹簧被压缩,液体P 进油口流到T 口回油箱,此时开口量越开越大,直至弹簧力与管道中液体的液压作用力相平衡,调节弹簧调的越紧,则进油口的压力就越大。当管道中的油液压力小于调定压力时,油液中P 与T 不 通,阀芯被弹力固定在阀座上,溢流口T 阀口关闭。

图1 直动式溢流阀的结构图Fig.1 Structure diagram of direct acting relief valve

2 直动式溢流阀三维实体建模

2.1 溢流阀本体的建模

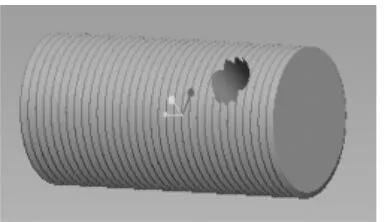

通过拆装直动溢流阀, 掌握其溢流阀内部结构及原理。利用游标卡尺测量出阀体本体零件尺寸,学会拆装并掌握部分结构与功用, 见图2。 本体是溢流阀的主要结构, 分析其三维构建过程包含实体的拉伸, 内螺纹的设计, 棱边倒斜角和圆弧过渡等,将零件最大平面作为拉伸的基准面, 并拉伸出本体的三维模型。其中溢流阀的上部有4 个贯穿孔,对应的是进油口、出油口、调整手柄、塞头,根据测量出的基本尺寸,利用Pro/E 拉伸工具将阀体拉伸出其实体,利用软件建立模型,输出零件,见图3。

图2 直动溢流阀本体Fig.2 Direct acting relief valve body

图3 直动式溢阀本体模型Fig.3 Direct acting overflow valve body model valve

2.2 阀座及阀芯的建模

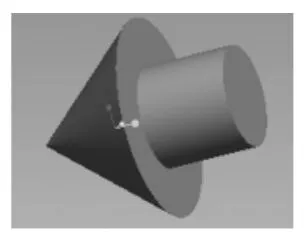

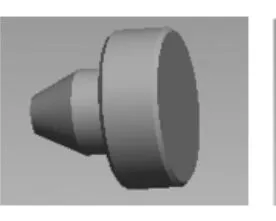

阀座及阀芯是安装在本体内部的结构,阀座支撑着阀芯的开启,它们对溢流阀的稳定工作极为重要[4]。 分析阀座的组成要素,其包括外螺纹、沉孔、割槽等设计, 利用Pro/E 旋转命令,旋转出阀座。用螺纹扫描命令,在阀座的圆柱体表面添加螺纹,拉伸去除命令,在阀座的内部设计沉头孔,见图4。 阀芯是整个溢流阀的关键部件,其精度的高低,决定了液体压力开启的稳定性。 分析阀芯结构可知,阀芯包含圆柱、圆锥角、倒角的设计,其中,外阀座的沉孔与圆锥的阀芯相配合,利用软件建立其阀座、阀芯模型,见图5。 将创建好的阀座与阀芯三维模型进行虚拟装配, 并检查配合间隙及干涉程度,见图6。

图4 阀座Fig.4 Valve seat

图5 阀芯Fig.5 Valve core

图6 阀座阀芯装配图Fig.6 Assembly drawing of valve

2.3 弹簧及调整推杆的建模

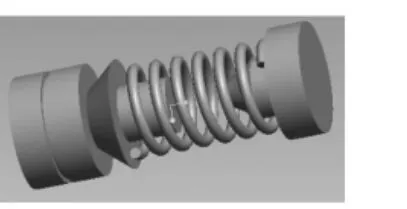

溢流阀的弹簧是软弹簧, 在溢流阀中起到油路的启闭作用,弹簧分别与调整推杆、阀芯相配合,溢流阀的弹簧在建立的过程需要测量其内径、螺距、长度等。 在建立其模型时用到的是螺旋扫描命令、画出扫引轨迹、输入螺距、截面等参数,扫描出弹簧,见图7。 调整推杆与弹簧相配合,控制阀体的调定压力。 推杆三维构造过程中,运用Pro/E 的旋转命令,构造出零件造型。 利用旋转命令去除材料功能,设计特定的尺寸,使用倒斜角功能去除设计,去除锥体尖角,得到调整底座,见图8。 模拟阀座及阀芯的装配,并检查配合间隙及干涉程度,见图9。

图7 弹簧Fig.7 Spring

图8 调整推杆Fig.8 Adjusting putter

图9 内部装配图Fig.9 Internal assembly drawing

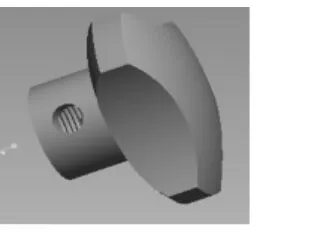

2.4 调节螺帽、固定螺栓、手轮的建模

调节螺帽是连接阀体、推杆和固定螺栓,其作用使推杆按轴向上下移动,控制其弹簧的压力。 分析该零件由内螺纹、外螺纹、圆柱体等部分组成。利用旋转命令,旋转出调节螺帽,螺旋扫描去除材料功能,扫描出其牙型,利用拉伸去除材料命令设计其贯穿孔,同时拉伸出其盲孔,见图10。固定螺栓主要是起到限位、调定最大压力,当手轮调到最底端时,起到限位手轮,保护阀体的作用。 在利用软件的拉伸命令拉伸出六棱柱,拉伸命令的贯穿孔去除中间孔部分,利用螺纹扫描切口命令,扫描内螺纹,输出零件,见图11。 手轮结构较为复杂,利用草绘画出曲线,并利用边界混合出曲面,同时利用加厚命令,做出其手轮的造型,见图12。

图10 调节螺帽Fig.10 Adjusting nut

图12 手轮Fig.12 Handwheel

3 溢流阀虚拟化拆装研究

3.1 溢流阀虚拟装配

将溢流阀各零件创建好后,根据实际零件的位置进行装配,在Pro/E 装配模块平台上,将创建好的三维零件进行分组,并将零件进行装配工艺分析,最后确定其虚拟装配方案[5]。 装配完成后,需对装配组件进行测量分析,利用软件找出其配合间隙,全局间隙,全局干涉等不利影响,同时采用匹配,对齐,同轴等命令进行装配方法进行连接。

按上述装配思路进行溢流阀装配任务, 确定装配流程及方案,具体装配方案如下:首先,将溢流阀的本体装配模块在缺省的状态装配,将本体固定在软件中。 其次,利用加载工具将阀套,阀座,固定在溢流阀本体。 最后将零件手柄,固定螺帽,调整手柄套,塞头,调节螺栓,弹簧,O 型圈三维模型完成装配。

3.2 溢流阀爆炸图分解

零件装配过程中,内部构造比较难以表达。 Pro/E 组件功能具有表达视图装配过程中的有效工具[6]。采用爆炸图来分解视图,对现有三维装配模型进行特殊位置表达,查看内部装配状态,见图13。 爆炸图可以方便查看溢流阀内部的各个组成部件, 通过虚拟仿真来模拟部件的装配过程,并新建zpt.asm 文件。首先,装配模式功能界面,选择菜单栏上“分解视图”命令,导入装配文件,软件提供手动或自动分解视图2 种方式,自动分解是系统默认分解,效果通常无法满足设计者需求[7]。 因此,通常采用手动方式分解各零部件相对位置、距离、角度等。例如调节镙帽的分解,首先载入溢流阀的装配模型,在装配模型的模型树中选取调节镙帽零件,将调节镙帽按逆时针旋转上移运动,设置坐标方向、零件移动方向以及零件移动距离等参数。 设置镙帽沿水平X 轴向左移运动,输入沿水平X 轴移动的距离10cm,实现调节镙帽向左移动的动作。 相同方式, 选择阀芯沿Y轴移动, 同时沿Y 轴方向移动15cm,X、Y 轴的2 个方向可以分开设置,见图14。 而在实际的运动中,阀芯同时向X、Y同时运动[8]。 因此,将模型树中的零件设置2 个以上的动作方式可以叠加。 为了更为清晰看到内部结构,各零件的相对位置及角度有一定视角,清晰看到阀体的内部结构。

图13 三维模型虚拟装配图Fig.13 Virtual Assembly drawing of 3D model

图14 三维模型的虚拟拆装图Fig.14 Virtual disassembly diagram

3.3 观察和分析部件

Pro/E 具有强大的观察和分析零部件功能。 通过剖视图来观察零件体内各部件的相对位置,清晰表达出各零件的相对位置关系。 选择剖视图的方式表达视图, 使用3/4剖,对于国家标准件选择不必剖切处理,如弹簧、螺母,垫片等。从图示中可以清晰看到阀体各部件的装配关系[9]。利用Pro/E 提供的干涉命令,检查各零件之间装配位置。如果检测过程软件有发现有干涉,设计人员返回至零部件模型优化结构,减小干涉量,利用软件来虚拟优化设计结构。

4 3D 打印三维模型

将创建好的溢流阀三维实体模型转换为细小的三角网格,通过模型另存方式转化为弦高为0.01mm,并把它转成STL 格式,该格式是3D 打印机识别的通过格式。 三角网格是对实体模型进行表面三角网格化, 用细小三角形拟合出该模型[10]。 将STL 格式模型导入Cura 打印软件中进行切片参数设置,见图15。 选择最高质量模式打印,打印层高为0.01 mm,密度填充为30%,增加底座采用自由支撑,打印速度为50mm/s,喷头温度为210℃,热床温度为70℃,消耗PLA 材料152g,打印时间8h,回到3D 打印界面回参考点,主界面显示完成量,打印过程显示走刀路径,具体打印路径,见图16。

图15 3D 打印零件排布Fig.15 3D printed parts layout

图16 3D 打印喷头路径图Fig.16 3D printed nozzle path map

5 结论

本文以生产实际的直动式溢流阀为载体,将溢流阀的零部件进行拆装分析。通过三维造型软件建立其三维数字化模型,将零件模型进行虚拟装配分析及干涉检测。 运用Pro/E 软件反复模拟拆装实验, 可以更加深入掌握溢流阀内部结构特点以及工作原理,便于企业运用溢流阀过程中找出故障原因,学会溢流阀在生产过程故障方式的排除方法。同时,利用现代软件技术与液压溢流阀设备相结合,并延伸到同类阀体的拆装,提高阀体拆装的效率,减小设备损耗,通过控制3D 打印构建液压阀体模型制件,并组装到实验设备中,能在虚拟软件中反复拆装,实现人机协同,达到虚拟装配的新方法,最大程度优化产品结构设计,避免溢流阀拆装中损坏,延长阀体生产使用周期。