齿差驱动式水泵叶片角度在役调节技术的原理研究与设计实现

2021-08-24黄中原杨开好孙文博李辛沫耿爱农

黄中原, 陈 军, 杨开好, 孙文博, 李辛沫, 耿爱农

(1.佛山市沙口水利枢纽站, 广东 佛山 528200; 2.五邑大学智能制造学部, 广东 江门529020;3.广东河海泵业机械有限公司, 广东 鹤山529724)

0 引言

水泵叶片角度调节装置根据控制方式分为机械式调节装置和液压式调节装置两大类型, 它们各有优势和劣势, 其中机械式调节技术因具有结构简单、 制造成本低廉、维护简便等优点而得到广泛应用,迄今仍是各大泵站青睐的主力机型[1]。 然而,现有机械式调节装置亦存在一些共性缺陷,即装置的整机体积相对较大、承力轴承寿命较短、抵御抬轴冲击能力较弱,为解决传统机械式叶片角度调节装置的这些痛点问题, 众多学者进行了大量富有成效的研究。

陈坚等[2]基于力学分析的方法对机械式全调节水泵的抬轴原因进行了详细分析, 并据此提出改进机械调节装置安全性的对策。 戴宏岸[3]为缩减调节装置体积,设计出一款内置旋转式叶片角度调节机构。 仇宝云等[4]经实地考查并借助统计分析方法,对大型低扬程水泵机组的主要失效模式进行了深度分析,得出包括抬轴破坏等在内的相应失效判别准则。 新庄正明(日本)等[5]提出过一种差动齿轮驱动型叶片角度调节技术的新概念, 设想利用水泵的主电机来作为调节叶片角度的动力源, 以此简化调节装置的复杂度。 继承新庄正明的思路,本文对齿轮差动型叶片角度调节技术进行了研究[6],另辟蹊径地发展出中央离合器结合差动齿轮的布局方案, 系统地解决了装置的功能实现以及可靠性问题, 从而使这个新颖的机型由设想向实用迈出了实质性的一步。本文贡献在于:从原理研究和设计实现等方面入手, 对基于水泵主电机驱动的齿差型叶片角度调节技术进行探讨, 通过技术创新使该新机型在空间占位、 工作运行和抵御抬轴破坏等方面均较传统机型有明显进步, 也因此证实了该机型在原理上是可行的,在技术上是有竞争力的。

1 新型调节装置的结构与原理

1.1 新型调节装置的布局特点

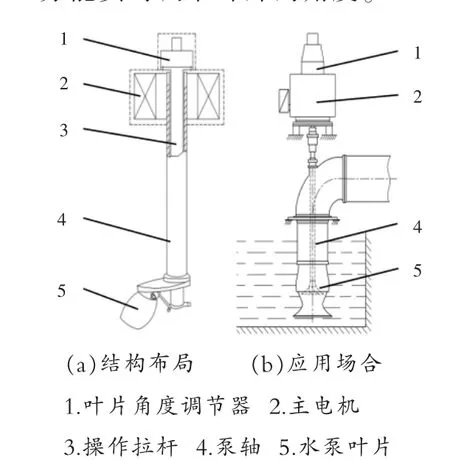

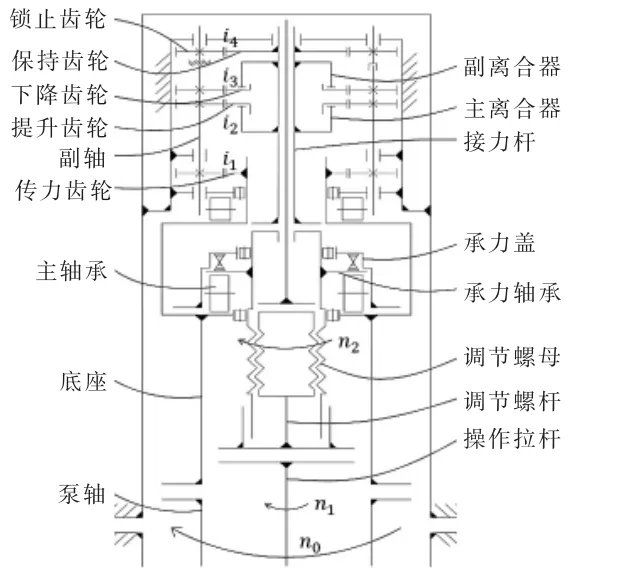

本文设计的齿差驱动型叶片角度调节装置乃安装在水泵主电机上方,与传统装置所不同的是:它直接接受主电机转子的驱动, 同时主电机转子又通过泵轴驱动水泵叶片产生转动以完成供水工作, 其中主电机转子及泵轴均呈中空状结构, 调节装置通过一根穿越主电机转子及泵轴的操作拉杆来调控叶片的迎水攻角(如图1)。 装置的齿轮差速机构可依照水泵运行的需要而驱使操作拉杆产生向上、向下或者停驻等三种行为模式,并分别呼应着水泵增大叶片迎水攻角、 减少叶片迎水攻角和恒持叶片迎水攻角等三种运行工况, 亦即水泵在不停机的情形下亦能实时调节叶片的角度。

图1 齿差驱动式叶片角度调节装置布局示意图

1.2 新型调节装置的总体结构

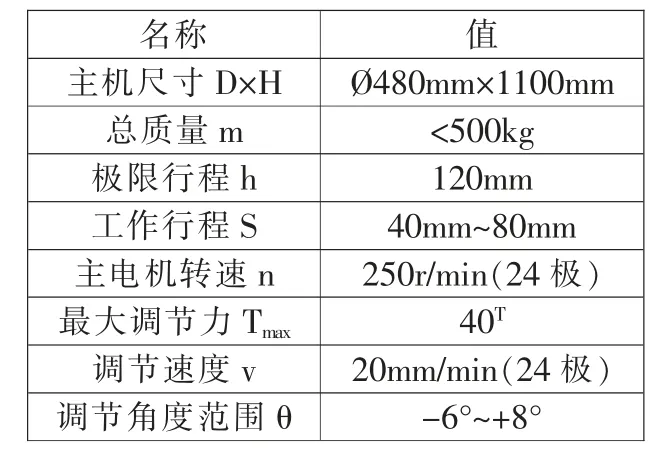

装置主要包括有底座、调节螺杆、调节螺母、主轴承、承力盖、传力齿轮、 提升齿轮、下降齿轮、 保持齿轮、副轴、主离合器和副离合器等核心部件。装置的结构参数和技术指标如表1 所示。

表1 新型叶片角度调节装置结构参数及技术指标

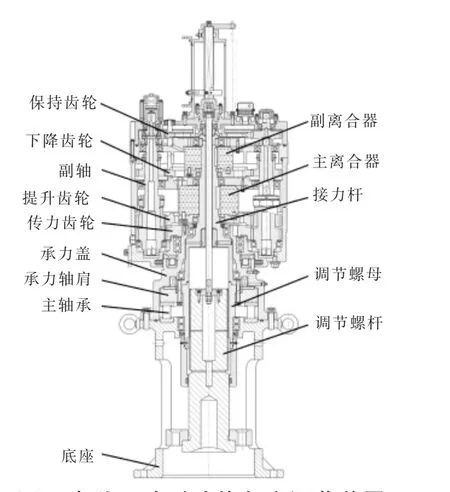

底座与水泵主电机转子连接并接受其驱动、 两者始终保持转速及转向一致,而由传力齿轮、提升齿轮和副轴齿轮组成一个负责增大叶片迎水攻角的少齿差传动机构,由传力齿轮、 下降齿轮和副轴齿轮组成一个负责减小叶片迎水攻角的少齿差传动机构,由传力齿轮、保持齿轮和副轴齿轮组成一个负责恒持叶片攻角的恒速传动机构, 上述齿轮传动机构的啮合作动顺序由电控逻辑调控并通过主离合器和副离合器予以实施。 调节螺母与调节螺杆组成的运动副可将齿轮机构的转动转化为上下移动,并进而通过连接法兰去驱动操作拉杆,最后借助球窝接头转换成叶片的摆转动作,从而实现水泵叶片迎水攻角的调控,见图2。

图2 齿差驱动型叶片角度调节装置总体装配图

本装置的底座与水泵主电机的转子连接并与主电机同步、同向、同速运转,它将主电机的动力传递给上盖之后再传递给齿差调节机构,亦即借助水泵主电机作为调节装置的唯一动力来源, 从而省却了传统机械式叶片角度调节装置所必须配备的专门调节电机。 如此设计的好处是可以缩减调节装置的体积(体现在高度方向较传统机械调节装置缩减了大约25%),同时也为后续优化调节装置的承力布局提供了有利条件,见图3。

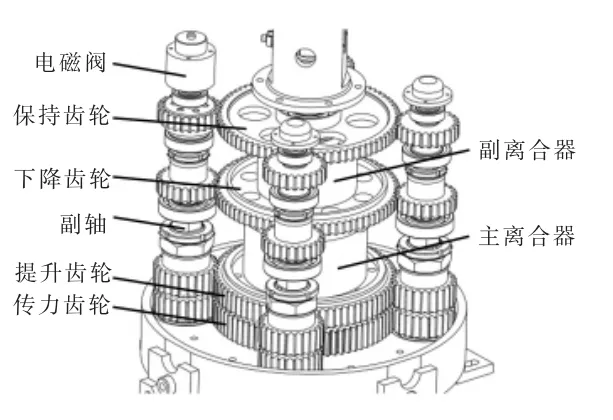

图3 新型叶片角度调节装置齿差传动机构轴测图

1.3 新型调节装置的工作原理

新型调节装置的工作原理是: 新型装置通过底座连接到水泵主电机转子而获得转动的动力(参见图1),底座又通过安装在其上的传力齿轮来驱动四根环绕电机转子轴线布置的副轴产生转动, 副轴接着利用与它联动的诸传动齿轮再将运动及动力传递给布局在中央的主离合器或者副离合器(参见图3),同时控制器根据水泵的运行需要发出指令而使主离合器和副离合器做出三种排他性工况的“三选一”作动,即主离合器与副离合器同时分离、主离合器啮合而副离合器分离、 主离合器分离而副离合器啮合, 由此即可依照实际工况对水泵叶片迎水攻角施行实时在役调控,其中:

图4 新型调节装置部分零部件实物图

(1)当主离合器与副离合器同时处于分离状态的工况时, 装置呼应的是水泵叶片被维持在原迎水角度恒定的状态, 此时空套在副轴上的锁止齿轮通过安装在副轴上的常啮电磁阀而与该副轴保持在常态连接的状态, 于是锁止齿轮驱动保持齿轮, 继而通过保持齿轮来驱动接力杆, 再由接力杆带动调节螺母产生出与底座完全一致的同步转动, 注意到叶片乃受到水泵电机转子的驱动而转动, 即调节螺杆实质上与调节螺母在此工况下仍然保持转速完全一致, 换言之此时叶片的迎水攻角可以恒持在原先工况的角度而不变。需要指出的是,在此工况下由于主离合器和副离合器均处在分离的状况, 所以这时装置的提升齿轮和下降齿轮它们均处在空荷转动的状态。

(2)当控制器选择主离合器啮合而副离合器分离的工况时, 此时安装在副轴上的电磁阀受到触发而促使锁止齿轮与副轴脱开而呈空转状态, 于是锁止齿轮与保持齿轮处于空转啮合的情形; 同时由于副离合器亦处在分离的状态,致使下降齿轮也处在空转的情形;这时提升齿轮因主离合器处在啮合的工况而将副轴的转动及动力传递给接力杆而使得调节螺母得以转动。 注意到传力齿轮副与提升齿轮副它们乃组成少齿差机构, 于是调节螺母的转速与底座的转速出现微小差异, 在此差速作用下使得调节螺母相对于调节螺杆存在差速转动, 从而促使调节螺杆生产出向上的轴向移动, 最终通过操作拉杆的提升而使得叶片迎水攻角向着增大的方向做出变化。

(3)当控制器选择主离合器分离而副离合器啮合的工况时,与上述(2)工况相似,这时下降齿轮因副离合器处在啮合的工况而得以将副轴的转动及动力传递给接力杆,从而使得调节螺母产生转动,由于传力齿轮副与下降齿轮副亦为少齿差机构,与(2)同理,其最终结果是使得装置的叶片迎水攻角向着减少的方向做出变化。

为了进一步清晰阐述新型调节装置的工作过程,图5 给出了它的机构原理图,其中底座、承力盖以及传力齿轮与电机转子同步,而接力杆与调节螺母同步,调节螺杆则始终与水泵叶片转速保持一致(此调节螺杆转速n1始终等于主电机转子转速n0)。 在图5 中,各齿轮的齿数分别为:传力齿轮Z1=76、提升齿轮Z2=75、下降齿轮Z3=77、保持齿轮Z4=76、锁止齿轮Z5=76,而装在副轴上分别与这些齿轮组成啮合副的各个副轴齿轮 (包括与保持齿轮作啮合运动的锁止齿轮)它们的齿数均被设计为Z0=25。 如图5 所示,上述各个齿轮副组成了典型的少齿差机构(传力齿轮Z1与提升齿轮Z2齿数相差1 个齿、 传力齿轮Z1与下降齿轮Z3齿数相差1 个齿), 其中各个齿轮啮合副它们的速比分别为:

很显然, 当水泵处在第一种运行工况亦即主离合器与副离合器处在同时分离的工况时, 此时的齿轮机构其最终输出速比是i4=1, 它意味着调节螺杆的转速n1与调节螺母的转速n2此时是完全同步运转的,这时叶片的迎水攻角将保持原来角度不变; 当水泵处在第二种运行工况亦即主离合器啮合而副离合器分离的工况时, 此时的齿轮机构其最终输出速比是i2>1, 它意味着调节螺母转速n2将略微大于调节螺杆转速n1,这时叶片的迎水攻角将朝着增大的方向进行调节; 当水泵处在第三种运行工况亦即主离合器分离而副离合器啮合的工况时, 此时的齿轮机构其最终的输出速比是i3<1, 这时调节螺母转速n2将略微小过调节螺杆转速n1, 叶片的迎水攻角将朝着减少的方向进行调节。需要指出的是,装置经由传动机构获得首轮减速后,还需经过调节螺母/调节螺杆副再进行一次末级减速,唯如此方能使操作拉杆获得足够大的调节力并达成适宜的调节速度,见图5。

图5 调节装置机构原理图

2 新型调节装置提高可靠性的布局设计

2.1 新型装置抵御抬轴破坏的布局措施

众所周知,大型水泵在某些特殊工况下(一般是在调大叶片角度的初期进程, 尤其是水泵开始启动的最初阶段), 有时会发生水泵叶片沿其轴线向上突然窜起的现象,此谓“抬轴冲击”[2]。 该抬轴冲击产生的载荷有一路经由泵轴向上直接作用到主电机转子上并被转子强大的重力所压制, 但其另有一路则沿着操作拉杆向上直抵主电机上部的各个附属调节装置并对它们产生强烈的冲击。传统机械式叶片角度调节装置由于布置在主电机上的附属调节装置乃专门的叶片角度调节电机及其变速机构、承载叶片拉杆的主推力轴承及其冷却装置等等,也因此,该路抬轴冲击载荷必经由这些附属调节装置才能传递到泵站的基座上,由于这路抬轴冲击力它穿越的路径长、环节复杂、零部件多,以至于这些承力部件所组成的系统其整体刚度较差, 正是这种无奈布局造成了传统机械式叶片角度调节装置抵御抬轴破坏的能力较弱之缘由, 所以当发生抬轴冲击时, 传统装置调节电机及其变速箱被掀翻破坏的所谓“炸机”事故并不鲜见。

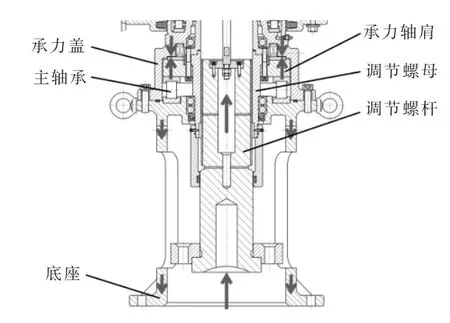

如上所述, 传统机械式叶片调节装置的布局方式难以抵御操作拉杆的上窜抬轴冲击载荷。鉴于此,本新型装置另辟蹊径地通过缩短冲击载荷的传递路径并优化其承接方式, 策略性地化解了这个棘手的难题。 具体措施如下:在调节螺母上布设有一个承力轴肩,在该承力轴肩下方布置有主轴承以承担操作拉杆的各项正常载荷 (这些载荷为向下作用的各种力的合力, 为水泵工作时的常态载荷)、同时在该承力轴肩上方另外布设专门承力盖以承接操作拉杆向上的抬轴载荷,见图6。当发生抬轴冲击时,操作拉杆向上的冲击载荷会经由调节螺杆/调节螺母副而迅速地传递至调节螺母的承力轴肩, 并通过该承力轴肩又传递到承力盖上, 最终经由底座作用到水泵主电机的转子上, 于是可以利用电机转子的巨大重力压制这个冲击载荷。 显然,与传统机械式调节装置不同,本装置抬轴冲击载荷其传递的路径非常短且受力方式非常合理,一方面它的承力结构布局刚性高, 另一方面它不经过减速机构来承接,特别地它充分利用了电机转子的巨大重力来对付和化解这个冲击载荷, 故新型调节装置的抬轴抵御能力可明显提高。

图6 水泵抬轴冲击力传播路径

2.2 提高主推力轴承工作寿命的措施

在传统的机械调节装置当中, 承接操作拉杆轴向负荷的主推力轴承的寿命普遍不高, 许多泵站的主推力轴承寿命甚至只有短短的数百小时[7],远远达不到其设计寿命,频繁的维修常常招致用户的诟病,是至今仍未解决的痛点问题。 究其原因主要是主推力轴承在水泵的整个泵水工作期间它都一直处在带荷运转的状态下承载转动,一方面是传统机械调节装置的操作拉杆长达数米乃至十几米,由于安装精度和受力变形等因素的影响(尤其是定位铜套发生些许磨损的情况下), 常常致使主推力轴承呈现为偏摆受力的状况,此时主推力轴承的滚动体并非全员全局参与工作,换句话说这些滚动体受到各个击破的概率显著增加; 另一方面主推力轴承长期处在带载运转的状况,由此会导致主推力轴承的温升过高,这也是传统机械调节装置必须配备专门的冷却润滑系统的缘故。 上述不利因素的叠合是影响核心部件主推力轴承寿命短的关键原因。

在新型调节装置中, 调节螺杆和底座它们均与主电机转子相连接而同步运转, 因此在水泵工作的绝大部分时间期间内主推力轴承都是处在静止受力的状态, 仅在需要改变叶片攻角过程的短短几分钟内存在有缓慢相对转动,也因此,新装置的主轴承其绝大多数工作时间都是在相对静止状态下完成的,由此带来的好处是:一方面,这样的使用环境对主推力轴承的运行十分有利, 它使轴承的工作温升很低 (无需冷却装置并且可以使用润滑油脂作为润滑工质),从而为提高主推力轴承的工作可靠性提供了一个有利环境;另一方面,相对静止布局的主推力轴承有利于提高它的刚性,从而可以帮扶并分担定位铜套的负荷而减少其非正常磨损的概率,同时相对静止布局的主推力轴承还有利于消除轴承的游隙(这一点在前期安装期间即可实现且对水泵运转与否不太敏感), 这样在水泵的整个运转工作期间主推力轴承的各个滚动体它们皆可以做到均衡承载,换句话说本新型装置对安装精度的要求也大为降低。 故相比于传统机械调节装置来说,本新型装置的主轴承其工作将更加可靠其寿命也将更长。

3 结束语

齿差驱动式水泵叶片角度在役调节技术利用少齿差机构达成大速比传动的原理,可以实现并满足大型水泵实时调控叶片迎水攻角的需求,能够适应各种复杂的水文环境和应对不同的水泵运转工况,有利于水泵的经济运行与安全运行。基于该技术的新型调节装置其在原理及结构方面均具有鲜明的特色:首先,它调节叶片角度的动力完全源自于水泵的主电机,籍此摒弃了传统机械式调节装置所必不可少的专门调节电机,也因此简化了调节装置的复杂度;其次,新型调节装置通过巧妙的机构设计,借助三组齿轮机构和两个中央离合器,并结合恰当的电控逻辑,实现了叶片角度增大、 减少和恒持这三种必须的水泵运行工况;然后,通过合理的承力布局有效缩短了水泵抬轴冲击载荷的传递路径并对它予以有效化解,籍此大大提高了调节装置抵御抬轴冲击破坏的能力;再者,本新型装置的主推力轴承它在大部分的工作时间里事实上都是处在静载承力的状况,并且它对操作节拉杆偏摆变形所造成的不利影响不太敏感,故新型装置主推力轴承的可靠性及寿命得以大幅提高。