探顶煤机械手钻孔特性分析及设计

2021-08-24张云升刘治翔

谢 苗, 张云升, 刘 刚, 刘治翔, 刘 伟

(1.辽宁工程技术大学, 辽宁 阜新 123000; 2.中煤平朔集团井工一矿, 山西 朔州 036000)

0 引言

煤炭资源作为我国工业生产和居民生活的主要能源,在能源结构上占据主导地位。煤炭产出的效率和质量关系着我国煤炭行业振兴以及国民经济的发展。 地下煤层分布错综复杂, 对于煤层厚度的勘探工作能有效提高开采效率,降低安全风险。目前顶板勘探工作依然以人工手持钻机向顶板打锚杆的方式为主。但此种方法,一方面钻探效率低下;另一方面作业时顶板时的碎煤脱落,易砸伤作业人员造成安全事故。 设计出一款能够代替人工手动打杆的钻机配套设备, 将对井下勘探速度的提升以及采矿风险的预防发挥作用。

韩韧[1]通过在钻机上布置测振仪,提出一种时域信号下矿井钻机随钻测振方法,实现岩性的自动适应性识别。刘明军,李恒堂[2]基于GA 和BP 算法,建立岩性识别神经网络模型, 实现岩性的智能识别, 同时提高地质解释精度,实现测井综合柱状图的自动绘制。 郭淑英[3]研制一种新的识别不同岩层的钻孔特征的顶板岩层探测仪, 有效降低了随机信号而产生的干扰, 通过后续处理及信息比对确定煤岩特征。 刘少伟、朱乾坤[4]采用一种新方式,获取钻头通过不同煤岩互层时的特征参数, 通过后期信息比对,判断煤岩性质。 张志虎,谭伟雄[5]针对不同类型岩石中影响因素占比分析,基于图像识别基础上,建立仿真判别模型,提高模型的准确性。

市面上常见的钻机钻头材料为金刚石、硬质合金等。钻机驱动形式大体分为:液压驱动、气动、电动三种,推力基本在10kN~20kN。 钻机形式有手持式、架柱式等。

本文依据以上调研信息及具体工况, 在原有钻机技术的基础上进行配套设计,提出一款能够适应巷道地形、动作灵活、可自移的坑道钻机。

1 回采工作面钻孔特性分析

本文研究背景的工作面煤岩基本特征为: 煤种为9煤,煤层中含有以软岩为主的三层左右的夹矸,针对软岩煤层及实际煤岩结构来看, 采用双刃钻杆钻进能够高效的完成探顶工作。通过对不同因素影响下的钻杆钻速、阻力等计算, 得到钻速、 钻进深度和钻机转速间的函数关系,为进一步钻机选购及结构设计提供依据。

1.1 钻孔破岩特性分析

(1)煤岩特性对钻孔过程影响。锚杆打入煤岩的过程可分为两个阶段,首先,钻头依靠钻机的推进力使煤岩局部应力超出其抗压强度极限,造成表面破碎,使锚杆钻头压入岩体, 再通过钻机体提供的回转力矩迫使钻刃对煤岩打孔作业。之后进入第二阶段,钻头钻入煤岩体所产生的切屑从钻孔排出。

在钻杆对煤岩破坏时, 煤岩的弹塑性能力对钻孔过程会产生一定影响, 弹塑性较强的煤岩受激励时有较强的恢复能力,其对钻机能量消耗相比于较脆的煤岩更大。并且钻杆在钻削弹性较大煤岩时, 由于回弹现象产生的反作用力造成的振动也更加明显。对于煤岩的硬度而言,低硬度煤岩破碎时所需要的能量更低, 使得钻孔作业更容易。煤岩的研磨性主要对钻头使用寿命有影响,研磨性越强,在同等推力和转矩条件下对钻头的磨损更严重。

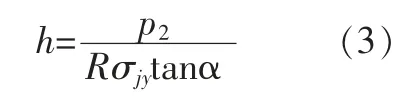

(2)锚杆钻机钻削速度分析。 如图1 所示的,双人钻头侵入煤岩时的受力分析(单侧),钻刃刃尖角α(°)、钻刃在钻孔平面的处的压强p1(Pa)、破碎角θ1(°)。 在不考虑钻头所受摩擦力的基础上, 单个钻刃压入岩层距离为h(m)时,钻杆对岩层轴向力的大小p2(Pa)可由下式表示:

图1 钻头钻刃(单个)受力分析Fig.1 Force on the drill edge

式中:A—钻头侵入岩层部分的最大截面面积;R—钻头与煤岩接触部分的近似半径。

钻杆对岩层的轴向压力p2大于其抗压强度极限σjy(Pa)时,压入岩石表面距离h 的大可表示为:

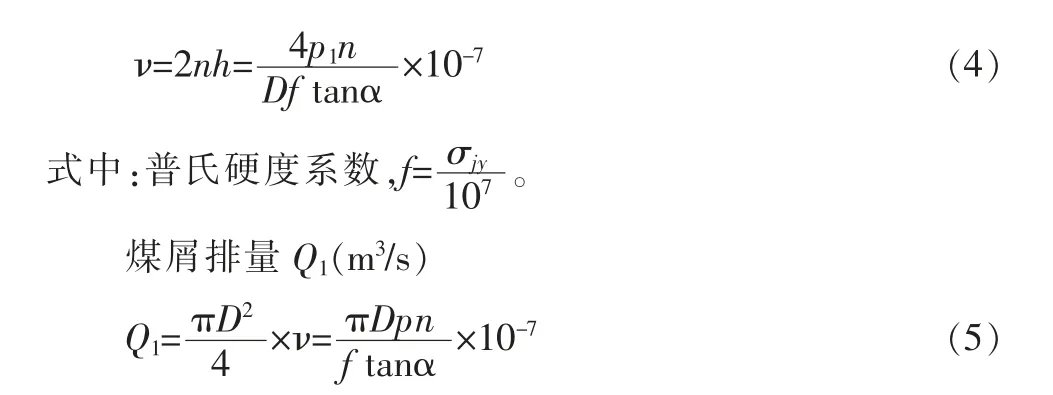

由上述分析可知,采用双刃钻头打孔, 当钻头转速为n (rad/min), 钻度ν(m/s)为:

由式(4)、式(5)可以看出,煤岩钻孔过程中钻机存在最优转速,即在该转速下,钻机钻速达到最大值。 超过该值时,由于钻孔内部岩屑没有及时排出,造成钻孔堵塞影响钻进效率。硬度是影响最优转入的因素之一,钻较硬的煤岩时应适当降低转速, 对于软岩而言可以适当提高转速,以提高钻孔效率。

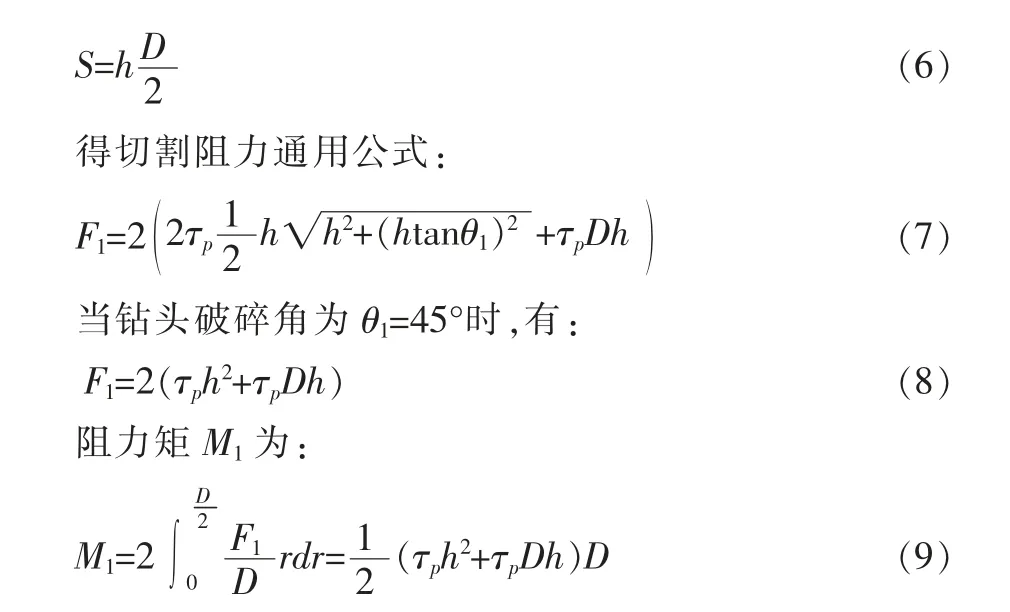

(3)双刃钻头受力分析。图2 中,钻刃切割煤岩时所受到的切削阻力F1(N)、钻头侧壁与孔壁间的摩擦阻力Ff(N)钻头打入煤岩距离为h 时、钻头与煤岩的接触面S(m2)。由式:

图2 双刃钻头结构与切削受力情况Fig.2 Structure of double-edged bit and cutting force

式中:τp—煤岩剪切极限强度。

对该分析做以下假设:①钻刃受力是均匀分布的。 ②单侧钻刃的作用范围为钻头半径。 ③忽略孔壁的摩擦, 只考虑钻头端部摩擦。

则由进给力F 所产生的阻力矩微分形式为:

图3 钻头正面摩擦阻力分布图Fig.3 Frictional resistance distribution on the front of the drill bit

1.2 钻孔效率主要影响因素分析

本小节对钻杆钻削煤岩互层, 及随钻孔深度对钻孔效率的影响结合示意图进行分析。

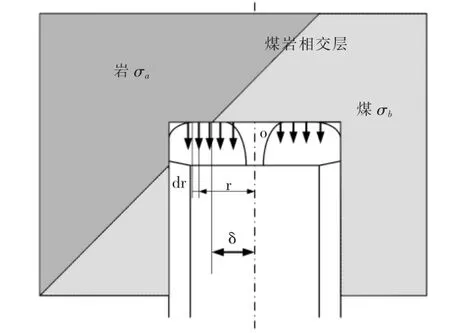

(1)钻头通过煤岩互层影响因素分析。 钻头在煤岩互层打孔的过程中,由于煤与岩石力学性质不同,钻杆受推力影响在煤岩交界处出现弯曲倾向产生振动。钻杆状态受交界处位置以钻头的相对位置影响。

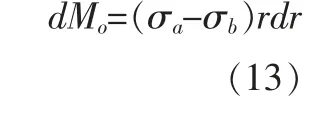

式中:δ—钻杆断面与煤岩交界处到钻杆中心距离 (m);M0—煤岩反作用力对钻杆中心o 的力矩 (Nm);σa—岩石抗压强度(N/m2);σb—煤抗压强度(N/m2);

对o 点进行力矩计算:

图4 煤岩互层情况下钻头的受力情况Fig.4 Forces exerted on the drill bit under the condition of coal and rock interbedding

由式(14)可知,当煤与岩石抗压强度相差越大时钻杆弯曲趋势越明显,

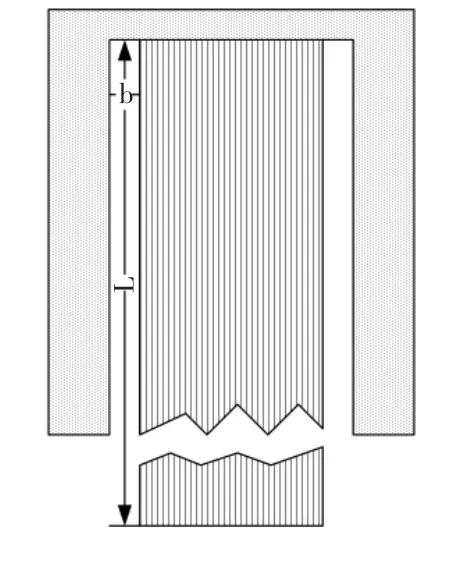

(2)孔壁间隙与钻孔深度的影响。根据图5 中所示可以得出钻具沿轴线方向偏移的角度γ 为:

图5 钻杆与孔壁之间示意图Fig.5 Schematic diagram between drill pipe and hole wall

式 中:b—孔 壁 间 隙(m);L—钻孔深度(m)。

可以看出, 当钻孔深度减小或孔壁间隙增大时偏移角度增大。 但锚杆刚度对钻孔质量有着至关重要的影响, 锚杆直径越小刚度越低, 在遇到较硬岩层时易与孔壁发生接触。这时, 钻杆弯曲强度e 可由以下公式表出:

2 回转式探顶煤钻机设计

2.1 总体方案及结构设计

为满足特定环境需要, 设计一款能够自移、 动作灵活、 方便收纳的探顶煤钻机。 通过特定巷道进行实地考察,选定合适钻机后结合其工作方式进行配套设计。

该回转式探顶煤钻机包括: 回转机构、 辅助支撑机构、辅助定位机构、补偿进给机构、钻进进给机构、辅助制动稳机机构和钻具等基本部件组成。 其基本结构见图6。

图6 综采工作面回采煤层旋转式探顶煤坑道钻机示意图Fig.6 Schematic diagram of rotary top coal mining tunnel drilling machine in fully mechanized mining face

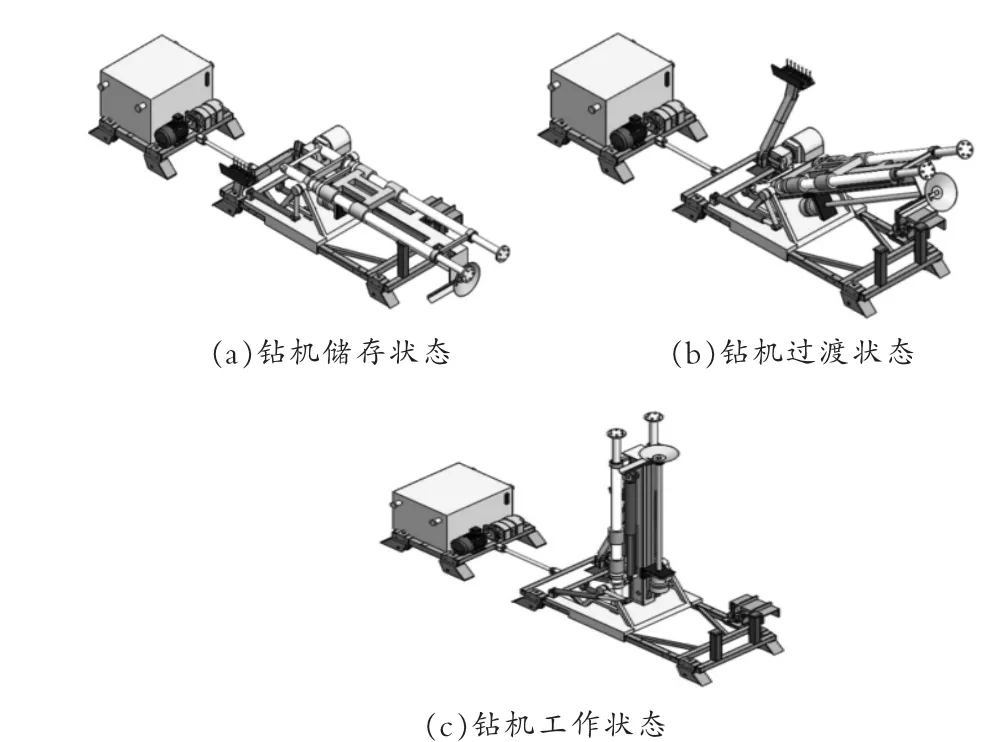

2.2 探顶煤钻机工作原理

起初, 设备钻探部组件沿行走底座方向水平放置依托辅助支撑底座对钻探部组件进行支撑, 操作台折叠置于牵引部行走底座上, 牵引部行走底座一侧液压马达通过减速器与销排配合。 此时整机为储存状态,所占的体积最小。

开始工作, 启动电机, 动力部组件上的液压马达开始工作,将操作台提起到合适位置,操作手柄使得牵引部液压马达工作,牵引设备向前移动。 待到钻孔位置时停止前进,搬动牵引部行走底座上的卡轨器,完成设备初步定位。

此时通过操作台控制翻转油缸的摇杆来完成钻探部组件由水平状态开始旋转, 在竖直时停止并由回转支架上的限位槽辅助固定,钻机竖直。

接下来操作定位油缸使得回转支架及上方钻探组件小范围水平移动,确定工作位置。 操纵支承油缸伸出,使得顶紧装置顶紧,设备稳定。

下一步,操作补偿油缸手柄驱动油缸导轨向上运动,完成对钻机高度补偿。 然后,打开钻机供液开关,手柄操作推进油缸伸缩带动链条从而带动钻机托板进行移动,实现对顶板钻探工作,见图7。

图7 坑道钻机工作流程图Fig.7 Flow chart of tunnel drilling machine

钻机的钻机体上设置有拉伸位移传感器, 将其一端固定在钻机导轨一侧另一端固定在钻机托板上, 记录托板往返单次的位移增量, 根据传感器传递过来信号的变化和排渣装置排渣情况确定是否达到钻探位置, 在根据拉伸位移传感器输出的信号来得出钻孔深度, 从而完成煤层深度的测量。

2.3 关键结构有限元分析

(1)钻机底盘结构分析。行走底盘有相似的两部分组成,其主体结构由方钢焊接,重量轻且稳定。 在有限元软件Workbench 中对其预加15.25kN 力进行分析。 得到应力云图见图8。

图8 钻进体底盘应力云图Fig.8 Drilling body chassis stress cloud diagram

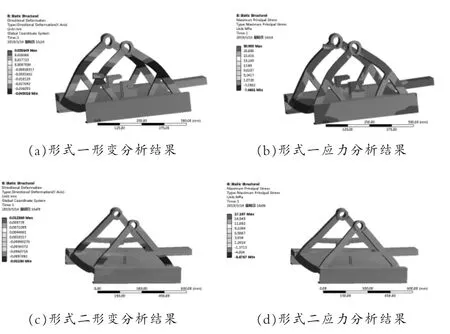

(2)支承架结构分析。支撑架是保证该设备稳定以及实现钻机翻转固定的重要部分。 设计时对支承架有如下两种设计方案, 并分别对两种情况预先施加6.7kN 载荷进行结果比对。

从分析结果可知,形式二受力状态明显优于前者。

图9 旋转支架形变及应力分析Fig.9 Stress cloud diagram of rotating support

3 结束语

本文通过对软岩类煤岩性质分析研究双刃钻头在该条件下的受力情况。 结合分析结果及实际工况完成了回转式探顶煤钻机钻的设计。 依据该条件下钻削煤岩对钻机的实际要求,选取合适钻机,之后依照钻机主要参数及形式进行配套设计, 进而提出一种针对回踩巷道的行走式钻探装置,最后结合ansys 分析软件对配套结构进行优化,减小应力集中现象,确定结构合理性和方案可行性。