碳纤维汽车顶盖模压成型模具设计开发

2021-08-24庄百亮韩贤胜陈欣吕朱文杰

庄百亮, 徐 清, 韩贤胜, 吴 强, 陈欣吕, 朱文杰

(1.机械科学研究总院江苏分院有限公司,江苏 常州 213164;2.意特利(滁州)智能数控科技有限公司,安徽 滁州 239000)

0 引言

顶盖作为消费人群直接接触到的外覆盖件, 品质要求较为苛刻,成型难度较大[1]。为了顺应当下汽车轻量化设计的趋势[2],在保证顶盖使用强度的基础上,采用复合材料代替钣金材料,进行轻量化设计[3]。然而,复合材料在汽车行业中的大批量应用受到生产成本和效率的制约[4-5],复合材料制件成型涉及多方面的工艺技术, 包括模具设计与制造、工艺优化等,其中,模具结构和尺寸精度对制品成型质量和效率影响很大[6]。

本文针对奇瑞某车型顶盖零件, 通过分析其结构特性,设计开发出碳纤维材质零件,并结合湿法模压成型工艺技术特点及成型节拍要求(5min/件),开发制造出涵盖两个下模的顶盖模具。

1 零件与工艺分析

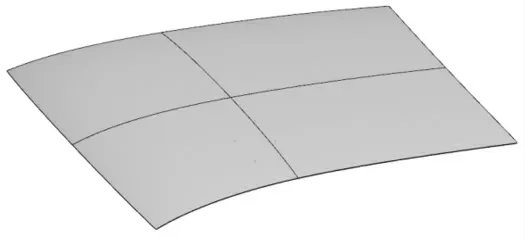

图1 所示为奇瑞某车型顶盖零件, 其外形尺寸为1319mm×1083.95mm×89.63mm,壁厚为2mm,成型节拍要求为5min/件。 基于模压成型具有可重复性好、效率高、质量可靠等优点[7], 而顶盖尺寸精度和表面精度要求较高, 本文通过设计开发出碳纤维顶盖模压成型模具,生产制造出符合要求的碳纤维顶盖零件。模压成型过程如图2所示。

图1 顶盖零件图

图2 湿法模压成型过程

2 模具结构设计

2.1 型芯、型腔设计

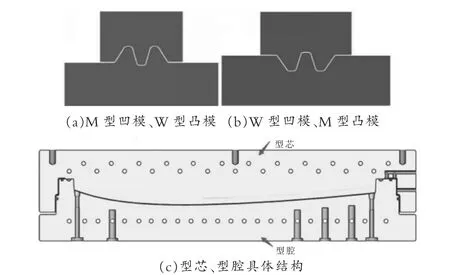

在模具设计过程中,划分凹、凸模分模面时主要考虑到碳纤维布放置的难易程度、 定位的方便和可靠性等[8]。因顶盖为双拱形且采用湿法模压工艺成型, 在零件成型前需要铺上纤维布并喷涂液体树脂,若采用图3(a)方式放置零件,零件顶部液体树脂会流向底部,导致顶部出现缺胶的现象,采用图3(b)方式放置,零件四边的液体虽仍会流向底部中心处, 但能够通过上模将零件底部中心处的液体树脂压向四周,保证零件正常成型,具体型芯、型腔结构如图3(c)所示。

图3 凹凸模设置与型芯、型腔结构

2.2 热膨胀补偿分析

在固化过程中,随着温度的升高,模具会膨胀而使尺寸增大;在固化完成后降温的过程中,模具和固化好的制件都会收缩,但如果模具材料与复合材料制件的热膨胀系数不一致,就会导致制件和模具尺寸有偏差、制件变形等问题[8]。 因此,在选择模具材料时,要综合工艺、经济适用性等对模具材料作出选择[7]。 常用的模具加工材料及其线膨胀系数如表1所示。

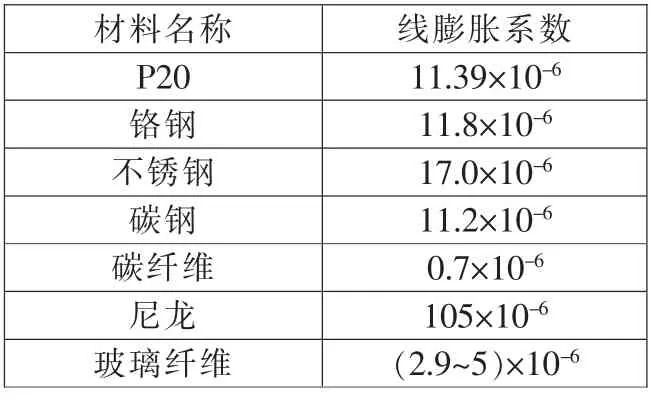

表1 材料的线膨胀系数

通过综合工艺、 经济适用性等要求, 本模压模具采用P20 材料。 考虑到P20材料与碳纤维材料的线膨胀系数差异较大,因此,在模具设计过程中要考虑结构补偿,模具的热膨胀补偿为,

式中:Xm—模具尺寸;Xp—制品尺寸;αm—模具热膨胀系数;αp—制件热膨胀系数;Tgel—凝胶温度;Tuse—使用温度;Sr—树脂收缩率。

将上述各参数代入式(1)中,即可求得模具的尺寸。

2.3 加热、冷却系统设计

在设计模具的加热、冷却系统时,管道中心位置距离型腔表面最小允许间隔为1.7d(d 为管道直径),最大为3d[9],距离太近则使型腔壁面温度不匀,当型腔内压力大时,会使正对管道的型腔壁面压溃变形。

如图4 所示,本模压模具的加热、冷却管道采用四进四出的形式,管道直径均为19mm,由于零件为双拱形,若采用普通直通式管道只能对顶部进行加热冷却, 对其他区域的加热冷却效果不佳, 因此本模具还设置了加热冷却水井, 其冷却水井直径为28mm, 各管道之间距离为52mm。 管道均匀分布,有利于提高加热、冷却效果。

图4 加热、冷却系统

2.4 其他结构设计

(1)顶出结构。 本模具顶出系统位于模具下模,为了保证零件能够平稳顶出,在零件周围余料上共设置了10个Ф16 的顶杆,以防止直接顶在零件上,损坏零件外观。顶杆大端上设有密封圈,以增强顶杆与型腔之间的密封性, 防止液体树脂被压入顶杆与型腔配合的间隙中液体树脂固化而导致零件顶出困难, 具体结构如图5 所示。

图5 顶出结构

(2)排气结构。根据湿法模压成型工艺特点,模具需要铺设纤维布和喷涂树脂,合模后,需进行抽真空,抽出腔体内多余气体,以防止纤维布之间出现气泡,影响零件质量,因此在型芯上设置了两个排气管道,如图6 所示。

图6 排气结构

(3)溢流结构。 为了保证零件的成型质量, 在成型前应准备足量的液体树脂,当型芯型腔压向纤维布与树脂时, 多余的树脂流入溢流槽中, 溢流槽设置在零件周围一圈,如图7 所示。

图7 溢流结构

3 零件试制

在模具加工完成后,进行顶盖零件的试制,并根据试制结果进行模具修正,直至试压出合格的零件[10]。

(1)碳纤维布铺层确定。 通过有限元软件,对顶盖模型进行模拟分析,确定最佳铺层层数为6 层。由于汽车顶盖在使用时将受到多个方向的作用力, 所以仅靠一种方向的纤维布无法满足碳纤维汽车顶盖对力学性能的要求。 因此,在满足碳纤维布层数和厚度要求的基础上,通过实验,最终确认采用[1 层方格布/2 层±45°经编布/1 层平纹布/1 层±45°经编布/1 层平纹布]的铺层方式。

(2)浸渍温度确定。 由文献可知[11],浸渍温度为40℃时,树脂浸渍纤维布的效果较好,树脂可以渗透到下层纤维布中,此时更容易生产出质量良好的产品。

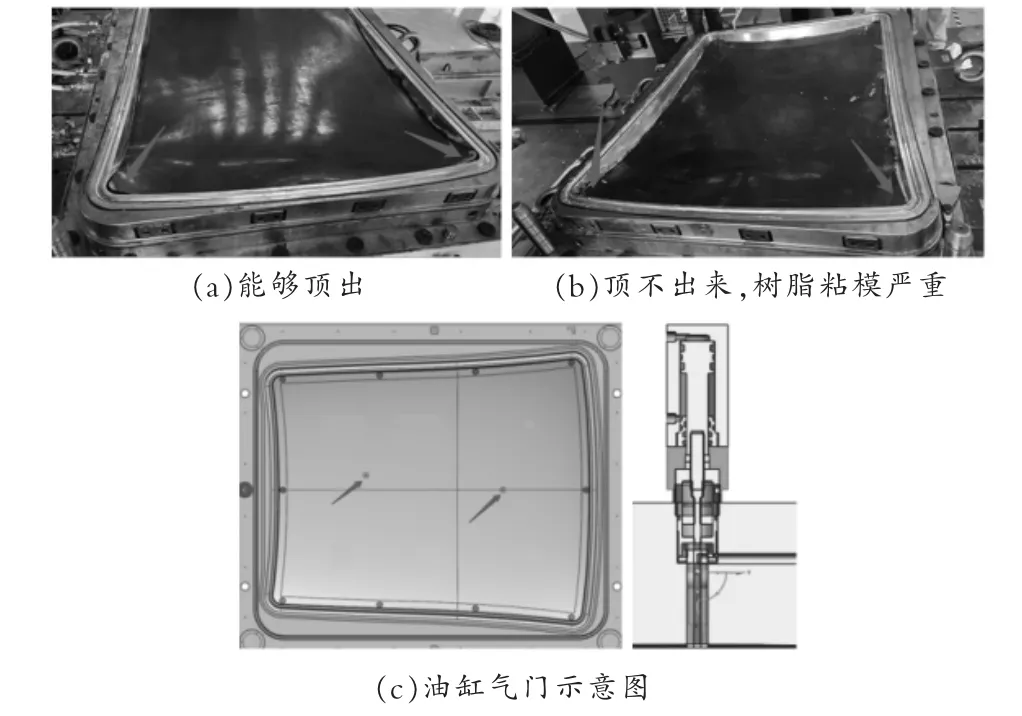

(3)零件试制。 在零件试制过程中,发现零件有时能够顶出,有时顶出困难。 通过分析发现,这是因为顶盖零件表面与型腔接触区域大形成负压导致的。因此,通过在下模增加2 处油缸气门,破真空吹气,使顶出问题得到解决,如图8 所示。

图8 零件问题及解决方案

经过多次试验优化, 生产出符合要求的碳纤维汽车顶盖如图9 所示,生产节拍为4 分56 秒,满足生产要求,这表明本模具设计方案是可行的。

图9 合格零件

4 结论

本文通过对碳纤维汽车顶盖模压成型模具的型芯、型腔、加热、冷却系统等结构进行设计,根据湿法模压成型原理,试制出碳纤维汽车顶盖零件。针对试制过程中发生的零件顶出困难问题,对模具进行修正,最终制得质量合格的顶盖产品,且生产节拍控制在5min 以内,表明模具结构与工艺可靠。