某铜冶炼渣中回收铜铁试验研究*

2021-08-23代献仁林小凤袁启东

代献仁 林小凤 袁启东 陈 洲 刘 军

(1.铜陵有色金属集团股份有限公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

火法冶炼是目前铜生产的主要工艺,世界上80%以上的铜采用火法冶炼生产。在我国97%以上的铜由火法冶炼生产,火法冶炼占据主导地位。铜火法冶炼过程会产大量铜渣,据统计,我国已存放铜渣超过1.2亿t,而这个数值还在增加,按每生产1 t铜排放2.2 t铜渣计算,我国每年将新增铜渣超过1 000万t[1]。

铜渣中存在大量的有价金属,如Cu、Fe、Au、Ag、Ni等,其中铜品位在0.5%~8.0%,铁品位在40%左右,而我国开采的铜矿石品位大部分在1%以下,铁矿的平均品位只有29.3%[2]。堆存这些富含铁、铜的铜渣不仅占用大量土地、污染环境,同时还造成极大的资源浪费[3-4]。目前,我国钢铁工业每年铁矿石的自给率仅约50%,可见开发利用铜渣,综合回收渣中的有价金属元素铜和铁,不仅具有相当可观的经济效益,而且对于铜冶炼行业的绿色可持续发展具有重要意义[5]。

1 铜渣性质

铜渣是铜高温火法冶炼过程中的产物,空气冷却的铜渣为黑色,外表为玻璃状,大部分呈致密块状,脆而硬。随着含铁量的变化,密度一般为2.8~3.8 g/cm3[6]。

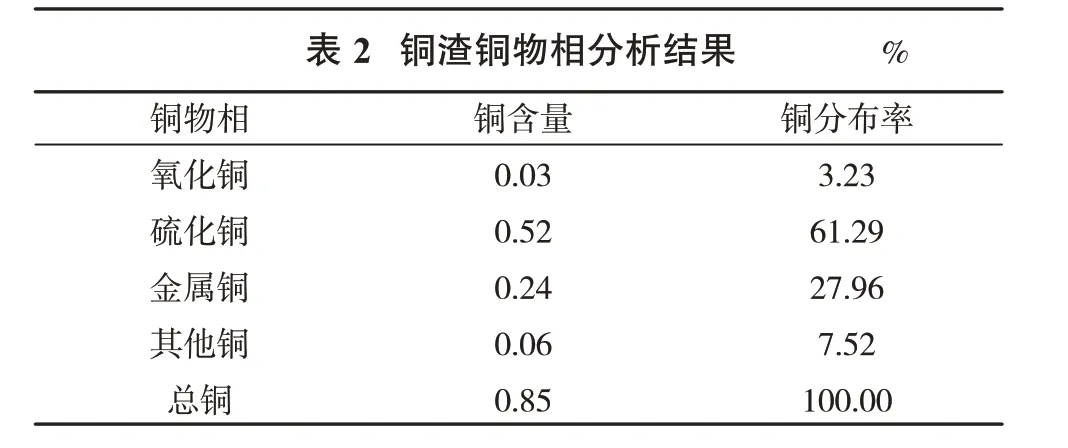

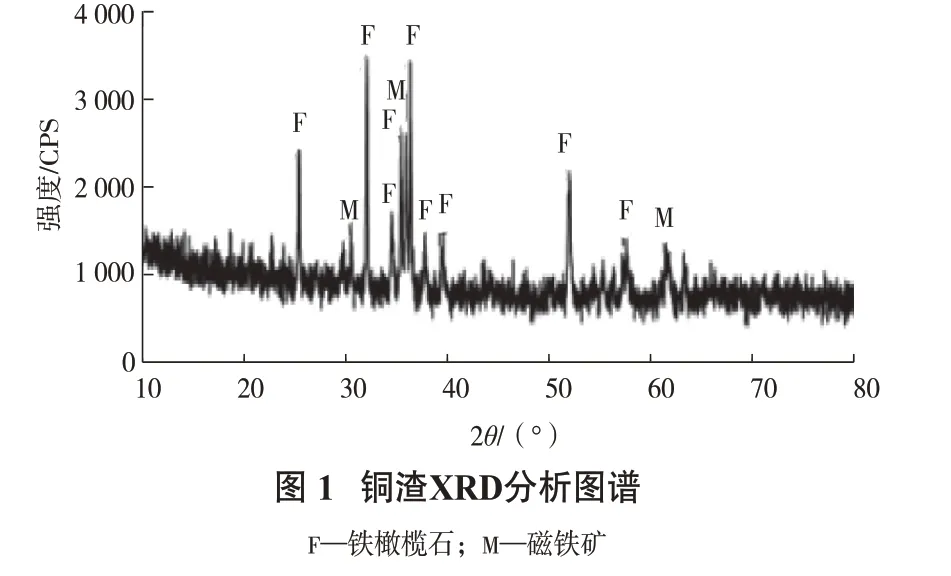

某铜冶炼渣的化学多元素分析及铜物相分析结果见表1、表2,铜渣XRD、SEM-EDS分析结果见图1~图2。

?

?

由表1、表2可知,铜渣中的铁含量较高,为39.37%,高于我国铁矿铁品位平均值,有较高的回收价值[7];主要脉石SiO2含量很高,达31.91%,Al2O3含量4.40%,且铜含量0.85%,超过大部分铜矿石品位。铜渣中的铜主要以硫化铜和金属铜的形式存在,含有少量氧化铜。

由图1~图2及铜渣面扫描可见,铜渣中的主要结晶相为磁铁矿、铁橄榄石,少量的圆形冰铜和辉铜矿相嵌布其中,这为浮选得到高品位的铜精矿创造了良好的条件。

2 铜渣选矿回收技术研究

2.1 试验原料及方法

取一定量的铜渣,磨细至-0.15 mm,生石灰和改性剂按一定比例加入并与铜渣充分混匀,放入200 mL刚玉坩埚中。将刚玉坩埚放入通有氮气的MoSi2马弗炉中,升温速率为7.5℃/min,达到设定温度后保温一段时间充分熔化,随后取出坩埚至通有氮气的铁罐中冷却至室温。最后,将所得铜渣预先浮铜,选铜后尾矿磁选选铁。

2.2 试验结果及讨论

2.2.1 碱度试验

在熔渣温度1 350℃,保温时间120 min,冷却速度1.5℃/min,缓冷终点温度900℃的条件下;固定磨矿细度-0.045 mm90%,丁基黄药用量200 g/t,抑制剂用量3.6 kg/t,浮选时间5 min,磁选磁场强度0.17 T;通过改变生石灰用量调节熔渣碱度,考察碱度对铜渣中铜、铁回收效果的影响,试验流程见图3,试验结果见图4。

由图4可见,碱度对精矿质量有着明显的影响,随着二元碱度(CaO/SiO2)的增大,铁回收率明显增加,铁品位升高;但铜品位和回收率则快速下降;分析认为,碱性环境有利于磁铁矿的生成和富集,从而铁品位和回收率提高;但随着二元碱度的升高,阻碍了铜晶粒的聚集长大,影响后续浮选技术指标[8];综合考虑,选择碱度为0.45,此时铁精矿品位及回收率分别为56.78%、72.52%,铜精矿品位3.89%,铜回收率33.55%。

2.2.2 熔渣温度试验

在碱度0.45,复合改性剂用量12%,保温时间120 min,冷却速度1.5℃/min,缓冷终点温度900℃的条件下;固定磨矿细度-0.045 mm90%,丁基黄药用量200 g/t,抑制剂用量3.6 kg/t,浮选时间5 min,磁选磁场强度0.17 T;考察熔渣温度对铜渣中铜、铁回收效果的影响,试验流程见图3,结果见图5。

由图5可见,随着熔渣温度的上升,铜品位、铜回收率增加,铁品位、铁回收率变化不大;温度由1 250℃升至1 350℃时,铜品位及回收率分别由7.02%、57.78%增加至11.04%、71.45%,铁回收率略有降低,铁品位保持56%左右;进一步提高温度,品位及回收率变化不明显;随着熔渣温度地提高,熔渣的黏度减弱,改善了冰铜的沉淀环境,有助于质点在各相间分散,促进铜粒子聚集和生长,减小浮选难度[8];因此,适宜的熔渣温度为1 350℃。

2.2.3 保温时间试验

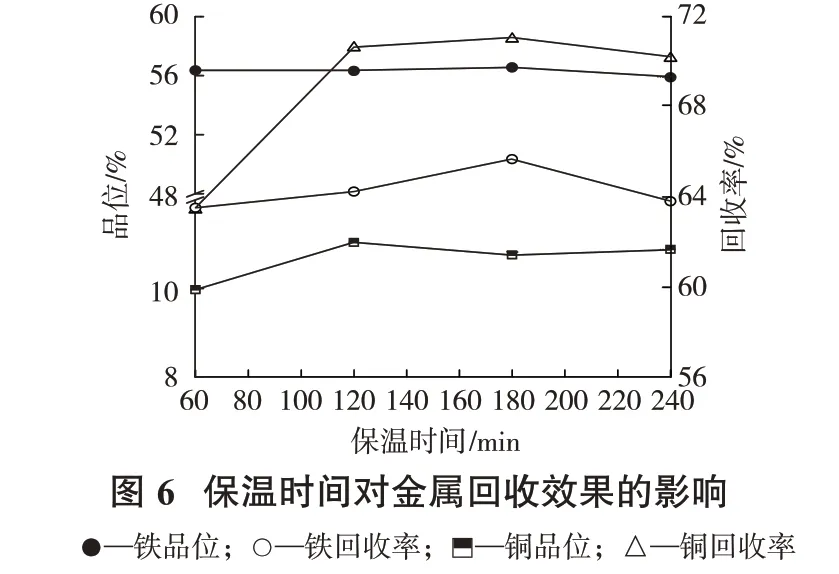

在碱度0.45,复合改性剂用量12%,熔渣温度1 350℃,冷却速度1.5℃/min,缓冷终点温度900℃的条件下;固定磨矿细度-0.045 mm90%,丁基黄药用量200 g/t,抑制剂用量3.6 kg/t,浮选时间5 min,磁选磁场强度0.17 T;考察保温时间对铜渣中铜、铁回收效果的影响,试验流程见图3,结果见图6。

由图6可见,当保温时间达120 min时,延长保温时间,铜、铁精矿指标改变不大;当保温时间低于120 min时,随着保温时间的缩短,铜、铁精矿回收率减少,铜品位略有下降,铁品位无明显变化;减少保温时间,磁铁矿晶粒、冰铜晶粒聚集时间减少,各相间接触反应时间减少,回收溶解的金属铜、铁难度增加,但保温时间过长,能耗高,生产能力低;因而,保温时间选择120 min。

2.2.4 冷却速度试验

在碱度0.45,复合改性剂用量12%,熔渣温度1 350℃,保温时间120 min,缓冷终点温度900℃的条件下;固定磨矿细度-0.045 mm90%,丁基黄药用量200 g/t,抑制剂用量3.6 kg/t,浮选时间5 min,磁选磁场强度0.17 T;考察冷却速度对铜渣中铜、铁回收效果的影响,试验流程见图3,结果见图7。

由图7可见,冷却速度对铜、铁的回收指标有显著影响,当冷却速度小于1.5℃/min时,对铜、铁的品位及回收率影响较小;当冷却速度大于1.5℃/min时,铜品位和回收率快速减小,铁回收率缓慢减少。研究表明,熔渣冷却速度过快,生成较多的玻璃质相,粒子间扩散聚集受阻;相反,减慢冷却速度,相变温度停留时间增加,磁铁矿和冰铜晶粒能够有充足的时间聚集和生长,因而有用矿物晶粒粗大、聚合,使得选矿指标较好,有价金属可得到综合有效回收;因而,适宜的冷却速度为1.5℃/min。

2.2.5 缓冷终点温度试验

在碱度0.45,复合改性剂用量12%,熔渣温度1 350℃,保温时间120 min,冷却速度1.5℃/min的条件下;固定磨矿细度-0.045 mm90%,丁基黄药用量200 g/t,抑制剂用量3.6 kg/t,浮选时间5 min,磁选磁场强度0.17 T;考察缓冷终点温度对铜冶炼渣中铜、铁回收效果的影响,试验流程见图3,结果见图8。

由图8可见,当熔渣缓慢冷却至1 000℃以下后,缓冷终点温度继续下降,铜、铁回收率及品位变化不大;当缓冷终点温度在1 000℃以上时,铜、铁回收率随温度上升而减少。分析认为,熔渣的相变温度高于1 000℃,在相变温度范围内应控制冷却速度,保证铜相粒子结晶完整,减小对铜浮选指标的影响;对于磁铁矿,其熔点较高,具有较强的析晶能力,因而缓冷终点温度对其回收指标影响小;因此,建议缓冷终点温度为900℃。

2.2.6 复合改性剂试验

在碱度0.45,熔渣温度1 350℃,保温时间120 min,冷却速度1.5℃/min,缓冷终点温度900℃的条件下;固定磨矿细度-0.045 mm90%,丁基黄药用量200 g/t,抑制剂用量3.6 kg/t,浮选时间5 min,磁选磁场强度0.17 T;考察复合改性剂用量对铜渣中铜、铁回收效果的影响,试验流程见图3,结果见图9。

由图9可见,铜品位和回收率随添加剂用量的增加显著提高,铁回收率降低,铁品位基本不变;当添加剂用量从0增加至12%时,铜品位从4.05%提高到11.04%,回收率从32.87%提高到71.45%,铁回收率降低14.37个百分点;当添加剂用量高于12%时,随着用量的增加,铜品位减小,铁回收率仍呈下降趋势;因此,适宜的添加剂用量为12%。

2.3 闭路试验

在条件试验及开路试验的的基础上进行铜冶炼渣选铜、铁全流程闭路试验,试验条件及流程见图10,试验结果见表3。

?

由表3可知,铜渣在采用2粗3精3扫工艺流程,可获得铜品位21.04%、铜回收率74.22%的铜精矿;选铜尾矿磁选选铁可获得铁品位56.50%、回收率61.80%的铁精矿。

3 结 语

(1)某铜冶炼渣中铜含量0.85%,多以硫化物形态存在,含有少量氧化铜;铁含量高达39.37%,多以磁铁矿和铁橄榄石矿物形式存在。碱度、冷却速度对铜、铁的品位和回收效果具有显著的影响,随碱度的增大,铁品位及回收率明显提升,而铜品位和回收率则明显下降。

(2)闭路试验结果表明,在熔渣碱度0.45,铁复合改性剂用量12%,熔渣温度1 350℃,保温时间120 min,冷却速度1.5℃/min,缓冷终点温度900℃的条件下所得铜渣,在磨矿细度-0.045mm90%的情况下,采用2粗3精3扫工艺流程,可获得铜品位21.04%、铜回收率74.22%的铜精矿,选铜尾矿磁选选铁可获得铁品位56.50%、铁回收率61.80%的铁精矿。