基于Ansoft Maxwell 的电磁阀响应性能优化设计

2021-08-23庞末红冯相霖

庞末红,冯相霖

(北京航天动力研究所,北京,100076)

0 引 言

空间飞行器上的姿轨控动力系统,在工作过程中需要多次开机、关机及连续脉冲工作,因此电磁阀作为开关执行元件被广泛应用于其流体控制系统中[1],为了实现发动机的脉冲工作,电磁阀的开关响应时间必须小于发动机的脉冲工作时间[2]。

目前,利用传统的经验公式计算电磁阀的打开响应时间计算较为精确,对电磁阀的关闭响应时间计算不够准确,经过对相同结构电磁阀响应时间的试验验证,Ansoft Maxwell 软件对于电磁阀的开关响应时间计算均较为精确。因此在某型号动力系统轨控发动机电磁阀设计之初,利用Ansoft Maxwell 软件对电磁阀的开关响应时间进行仿真计算,通过改变电磁阀的结构尺寸和电磁参数进行变参数化设计,得到电磁阀的开关响应时间,使其满足动力系统的设计要求,实现发动机脉冲工作。利用Ansoft Maxwell 软件的变参数化设计,缩短了电磁阀的研制周期,降低了研制成本,提高了工作效率。Ansoft Maxwell[3]软件以麦克斯韦微分方程为理论基础,采用有限元离散方法,把电磁场的计算转化成庞大的矩阵来求解,计算得到衔铁动作时间、电感和电磁力等物理量,还能以矢量图和云图的形式绘制电场强度、标量电位、磁通密度、磁力线和能量等物理量的分布结果。

1 电磁阀的结构及工作原理

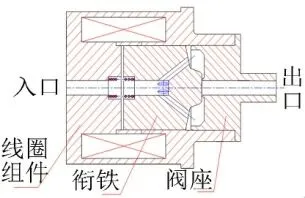

利用传统的设计方法得到的电磁阀的结构如图1所示,结构简单紧凑,主要包括线圈组件、衔铁、阀座和弹簧,电磁铁的结构形式为螺线管式,利用载流铁芯线圈产生的电磁吸力来控制机械结构运动。电磁阀的工作原理为:电磁阀未通电时,在介质液压力和弹簧力的共同作用下,衔铁密封在阀座上,介质流道切断;给电磁阀通电,电磁吸力克服阻力,使得衔铁与线圈组件吸合,介质从入口经过衔铁进入阀座流向出口。

图1 电磁阀结构示意Fig.1 The Schematic of the Solenoid Valve

2 电磁阀响应性能优化设计

2.1 电流曲线理论依据

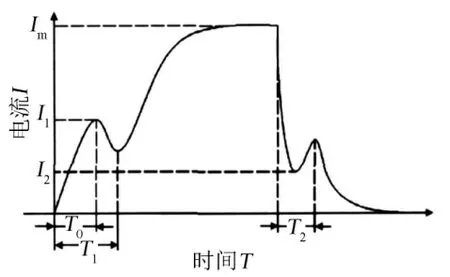

电磁阀的励磁线圈是感性元件,给电磁阀通电后,线圈电流一般按照指数规律上升,产生的电磁吸力也相应上升,当衔铁所受到的电磁吸力足以克服受到的负载力时,衔铁开始运动,衔铁运动过程中切割磁力线会产生反电动势,导致线圈电流下降,直至衔铁与挡铁吸合,之后电流按照新的指数规律又开始上升直至稳态电流。衔铁释放过程与吸合过程原理相同。电磁阀典型的线圈电流曲线如图2 所示。

图2 典型的线圈电流曲线Fig.2 The Typical Current Curve of the Coil

2.2 数值仿真计算

a)建立模型。

电磁阀的开关响应时间需通过瞬态磁场仿真计算得到线圈电流曲线,从而得到电磁阀的打开与关闭响应时间,由于该电磁阀为轴对称结构,因此模型分析类型为二维瞬态仿真计算[5]。电磁阀的二维瞬态仿真模型如图3 所示,在模型中创建了一个“带(Band)”包裹住运动体衔铁,“带”不能与线圈骨架相交。

图3 电磁阀二维瞬态仿真模型Fig.3 Two-dimensional Transient Simulation Model of Solenoid Valve

b)运动属性设置。

模型的运动设置[6]包括运动类型、数据信息及机械信息的设置。设定运动类型为直线运动,运动围绕坐标系为整体坐标系,运动方向为Z轴正方向,衔铁运动的初始位置为0 mm,衔铁运动行程为Z轴正方向0.985 mm,衔铁的质量为1 kg,阻尼为0.1 (N· s)/m,负载设置为-(85+3.5*Position)N(其中液压力为73 N,弹簧力为12 N+3.5*Position,3.5 为弹簧刚度,单位为N/mm,12 N 为弹簧安装力)。

c)定义材料属性。

设置电磁阀的挡铁和衔铁材料为1J117,线圈外壳材料为1J22,隔磁环材料为不锈钢,线圈材料为铜,其他材料均设置为真空。

d)定义激励源。

电磁阀的激励源由外部电路提供给线圈,采用Ansoft Maxwell 软件中自带的Maxwell Circuit Editor中的电路元件构成外部控制电路[7],如图4 所示,其中线圈电阻为34.6 Ω,线圈匝数为1613 匝,脉冲电压源如图5 所示。

图4 外部控制电路Fig.4 The External Control Circuit

图5 脉冲电压源Fig.5 The Pulse Voltage

e)其他设置。

网格划分采用自适应划分的网格模型,求解的边界条件采用气球边界条件。

2.3 计算结果分析

采用Ansoft Maxwell 软件的后处理报告功能,得到线圈电流曲线如图6 所示,电磁阀的打开时间为43 ms,关闭响应时间为128 ms,在该设计状态下,电磁阀的打开响应时间能够满足动力系统的工作要求,电磁阀的关闭响应时间远大于发动机的脉冲工作时间,无法实现发动机60 ms 的输出。

图6 原设计状态下线圈电流曲线Fig.6 The Coil’s Current Curve of the Original State

2.4 变参数化设计的响应性能对比

为加快电磁阀关闭响应,可通过改变弹簧力和设置非工作气隙的方法来实现[8]。由于电磁阀关闭过程中,线圈断电,电磁吸力逐渐下降为零,驱动电磁阀关闭的唯一作用力是弹簧力,弹簧力越小,驱动电磁阀关闭的作用力越小,电磁阀的关闭响应时间越长,因此可以通过适当加大弹簧初始安装力和增大弹簧刚度来加快电磁阀的关闭响应。另外,可以通过在衔铁与挡铁之间增加不锈钢无磁垫片来增加电磁铁的非工作气隙,以加快电磁阀的关闭响应。

因此下文利用Ansoft Maxwell 软件的参数化计算功能,兼顾电磁阀的打开响应时间要求及电磁阀的流阻性能要求,改变弹簧的初始安装力、弹簧刚度和不锈钢无磁垫片的厚度,得到它们对电磁阀响应时间的影响趋势,并选取合适的参数以满足电磁阀的响应性能要求[9]。

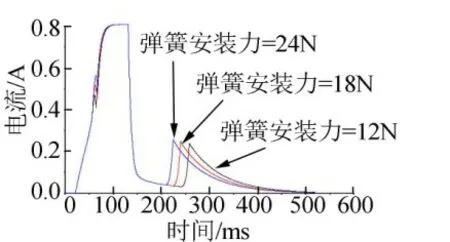

a)改变弹簧的初始安装力。

由于原设计状态下的电磁阀打开响应时间为43 ms,设计指标要求电磁阀的打开时间不能大于60 ms,因此可以适当加大弹簧的初始安装力来加快电磁阀的关闭响应。设置弹簧的初始安装力分别为12 N、18 N 和24 N,对电磁铁模型进行仿真计算,得到不同弹簧安装力状态下的线圈电流曲线如图7 所示,通过电流曲线得到响应时间结果对比见表1,从表1 中可看出电磁阀的打开响应随着弹簧初始安装力的增加而变慢,而电磁阀的关闭响应随着初始安装力的增大而加快,并且可看出弹簧安装力的增大对电磁阀的打开响应影响较小,对电磁阀的关闭响应影响较大,当弹簧的初始安装力为24 N 时,电磁阀的打开响应时间为46 ms,满足动力系统设计要求,电磁阀的关闭响应时间为94 ms,比原设计状态加快了34 ms,因此可将弹簧的初始安装力设置为24 N。

图7 不同弹簧安装力状态下线圈电流曲线Fig.7 The Current Curve on Different Spring Installation Force

表1 不同弹簧安装力下电磁阀响应时间对比结果Tab.1 The Compared Result of the Solenoid Valve’s Response on Different Spring Installation Force

b)改变弹簧刚度。

为加快电磁阀的关闭响应,增大弹簧刚度,加大衔铁关闭时的反作用力。设置弹簧刚度分别为3.5 N/mm、12.7 N/mm 和21.9 N/mm,仿真计算得到不同弹簧刚度下的线圈电流曲线见图8。

图8 不同弹簧刚度状态下线圈电流曲线Fig.8 The Current Curve on Different Spring Stiffness

通过电流曲线得到响应时间结果对比见表2。

表2 不同弹簧刚度下电磁阀响应时间对比结果Tab.2 The Compared Result of the Solenoid Valve’s Response on Different Spring Stiffness

c)改变无磁垫片的厚度。

从表2 可知弹簧刚度的改变对电磁阀的打开响应无影响,对电磁阀的关闭响应影响较大,弹簧刚度越大,电磁阀的关闭响应越快,弹簧刚度增大到21.9 N/mm 时,电磁阀的关闭响应比原设计状态下关闭响应加快了46 ms,且打开响应满足动力系统要求,因此可将弹簧刚度增大到21.9 N/mm。

为提高电磁阀的动作响应速度,可在衔铁与挡铁之间增加不锈钢无磁垫片来设置非工作气隙[10],但是非工作气隙应尽量小,且应保证增加无磁垫片后电磁阀的流阻能够满足要求。设置无磁垫片的厚度分别为无垫片状态0 mm、0.1 mm 和0.2 mm,得到电磁阀的线圈电流曲线如图9 所示,从电流曲线得到电磁阀的响应时间结果对比见表3,从表3 中可看出在衔铁和挡铁之间增加不锈钢无磁垫片对电磁阀的打开响应基本无影响,对电磁阀的关闭响应影响较大,垫片厚度越大,电磁阀的关闭响应越快,但是考虑到垫片厚度越大,电磁阀的行程越小,流阻越大,当无磁垫片的厚度为0.2 mm 时,流阻能够满足要求,因此设置不锈钢无磁垫片的厚度为0.2 mm。

图9 不同厚度不锈钢无磁垫片状态下线圈电流曲线Fig.9 The Current Curve on Different Thickness of the Stainless Steel Gasket with No Magnetic

表3 不同无磁垫片厚度下电磁阀响应时间对比结果Tab.3 The Compared Result of the Solenoid Valve’s Response on Different Thickness of the Stainless Steel Gasket with No Magnetic

3 优化设计与试验验证

为了使电磁阀的关闭响应进一步加快,综合考虑以上因素的影响,将电磁阀的弹簧安装力设置为24 N,弹簧刚度设置为21.9 N/mm,并在衔铁和线圈骨架之间增加一个0.2 mm 厚度的不锈钢无磁垫片,对新设计状态下的电磁阀模型进行仿真计算,得到电磁阀的线圈电流曲线如图10 所示,由电流曲线得到电磁阀的打开响应时间为46 ms,关闭响应时间为45 ms。

图10 优化设计后的电磁阀线圈电流曲线Fig.10 The Current Curve of the Coil after Optimizing the Design

对电磁阀进行投产装配试验,得到电磁阀的响应性能数据如表4 所示,电磁阀的打开响应时间为50~53.5 ms,关闭响应时间为42~57 ms,满足打开时间和关闭时间均不大于60 ms 的要求,可实现发动机60 ms 的输出。由于仿真计算中未考虑衔铁运动的摩擦力,电磁阀响应的仿真计算结果比实际测试结果稍快。

表4 优化设计后的电磁阀响应性能表Tab.4 The Response of the Solenoid Valve after Optimizing the Design

4 结 论

本文利用电磁仿真软件Ansoft Maxwell 对电磁阀进行优化设计,通过增大弹簧安装力、提高弹簧刚度和在衔铁与线圈骨架之间增加0.2 mm 厚不锈钢无磁垫片,使得电磁阀的关闭响应大幅加快,满足了发动机的响应要求。另一方面,也说明Ansoft Maxwell 仿真软件能够在实际工程应用中快速指导设计。