水下连接器锻件低温冲击韧性不合格原因分析及工艺改进措施研究

2021-08-21何恩*戚蒿杨阳金磊罗懿

何 恩* 戚 蒿 杨 阳 金 磊 罗 懿

(1. 海洋石油工程股份有限公司 2. 中海石油(中国)有限公司海南分公司 3. 中海油(天津)管道工程技术有限公司)

0 前言

在深水油气开发技术中,水下生产系统是必不可少的一部分,其中包含水下井口、采油树、管汇、PLET、PLEM等,而这些设备都需要通过跨界管或海底管线连接在一起[1]。水下连接器用于连接跨接管与时下设备(采油树、管汇、PLET及PLEM等),其质量安全对整个油气开发过程至关重要。

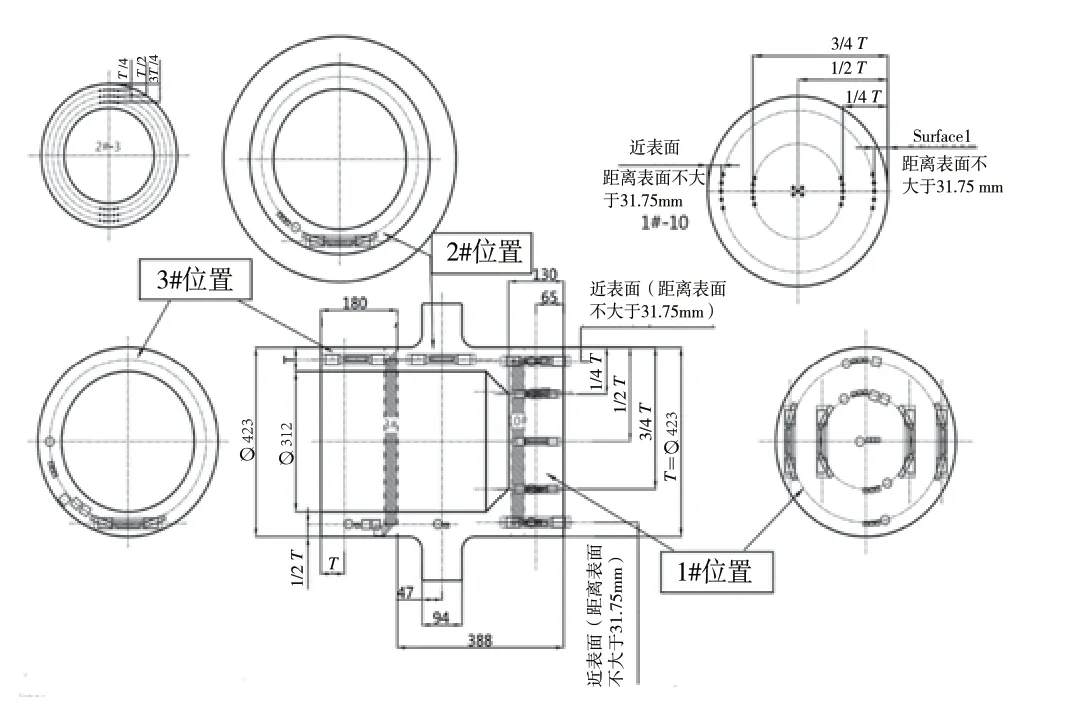

国内某深水油气开发项目,需要定制特定结构的水下连接器,其材料等级采用DNVGL RP-0034标准SFC2等级,图1为水下连接器锻件粗加工的结构及冲击韧性试样取样位置图(包括近表面,1/4T处,1/2T处,3/4T处,T为厚度)。对比分析后可知,图1中1#位置厚度远大于2#,3#位置,粗加工完成后具体锻件热处理工艺如下。

图1 水下连接器锻件结构及

(1)锻件完成后,热处理前按照最终尺寸留单边4 mm余量进行粗加工。

(2)粗加工后进行正火及调质热处理,热处理工艺为:

a)正火温度为 960 ℃,保温时间为 30~45 min,正火后空冷。

b)淬火温度为 920 ℃,保温时间为30~45 min,淬火水冷,淬火前水温控制在25 ℃以下,整个淬火过程水温保持在35 ℃以下。

c)回火温度为540~550 ℃,保温时间为30~45 min,回火后空冷。

在1#位置内芯部位1/4T,1/2T,3/4T三处分别取纵向冲击试件,试件规格为10 mm×10 mm×55 mm,在-46 ℃条件下,按照GB/T 229—2007标准实验方法进行检测。结果显示,三处试件均存在某一冲击韧性过低的情况,最小值仅为8 J,而1#位置近表面及2#,3#位置取样的纵向冲击试件均满足项目规格书技术要求,即在-46 ℃条件下单个冲击功不小于38 J,平均冲击功不小于50 J。为了得出1#位置内芯部位的冲击韧性值过低的原因,对材料、结构及热处理工艺进行综合分析,并提出了工艺改进措施。

1 材质分析

1.1 化学成分分析

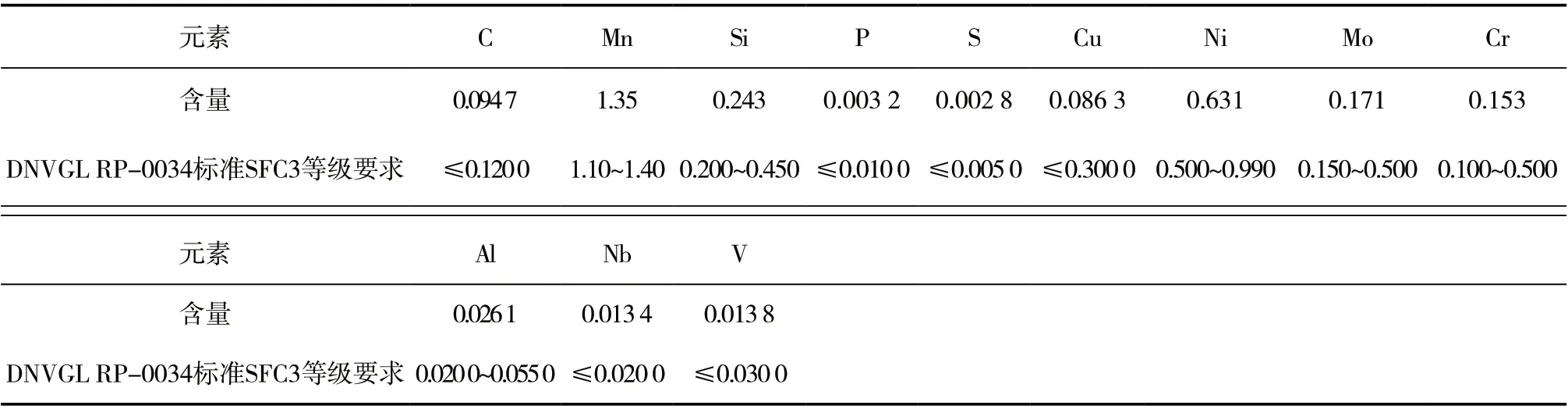

从锻件1#位置内芯部位取样,采用SPECTROLABLAVM11直读光谱仪进行化学成分分析,检测结果可见表1。结果表明,其化学成分符合DNVGL RP-0034标准SFC3等级技术要求。

表1 化学成分分析结果(质量分数)

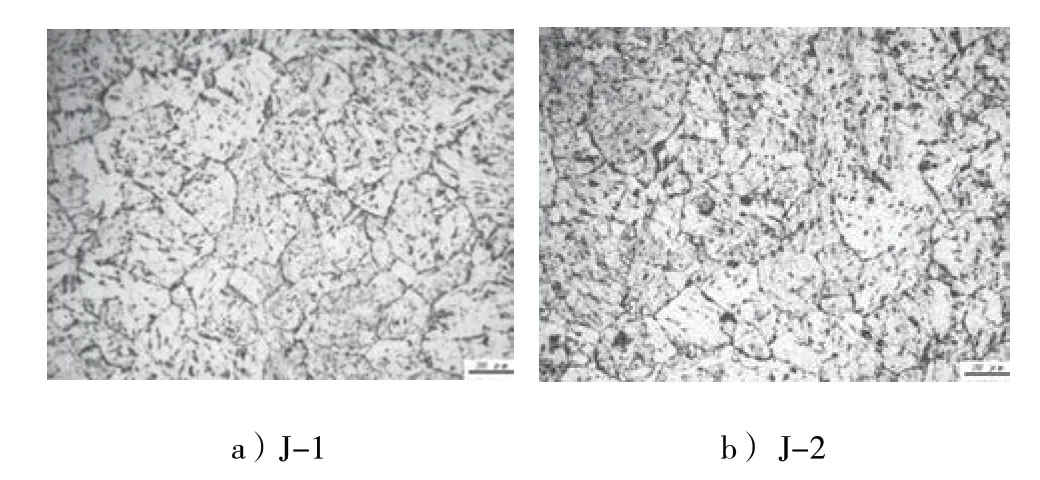

1.2 金相分析

用Observer A1m 金相倒置显微镜对1#位置内芯部位取样的冲击功韧性值过低试件、合格对比试件分别进行金相分析,试样编号分别为J-1,J-2,分析结果可见表2和图3。从图3不难看出,J-1,J-2金相组织无明显差异,均为粒状贝氏体,晶粒度均为8.0级,但整体来看,晶界较粗糙,推测可能存在晶界过热熔化或杂质元素在晶界处析出等情况[2]。

图3 试样显微组织

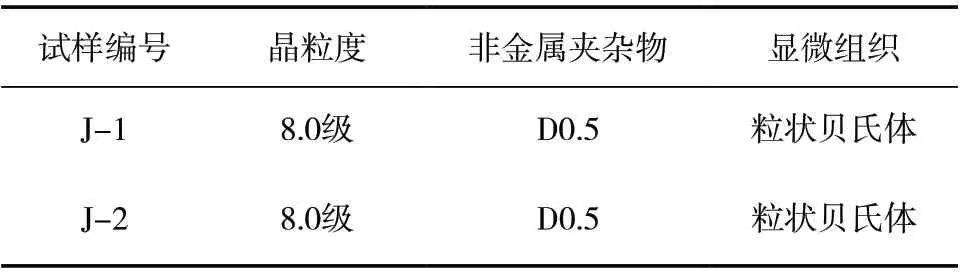

表2 金相分析结果

2 微观分析

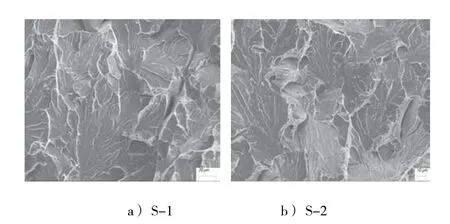

采用Zeiss EVO 18扫描电镜,分别选取1#位置内芯部位取样的冲击功韧性值过低试件、合格对比试件的冲击断口进行微观分析,试样编号分为S-1,S-2,典型形貌如图4所示。从图4中可以看出,S-1断口为脆性断口[3],呈现准解理的微观形貌,河流花样清晰,S-2断口也存在准解理特征[4],但具有较大的塑性变形,说明其冲击韧性较好。

图4 试样冲击断口形貌

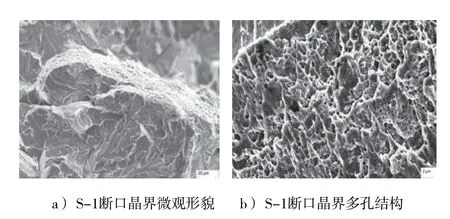

S-1断口多处晶界位置发现典型的晶界熔化特征,如图5 a)中箭头标注位置,进一步观测后可知,熔化特征部位呈现多孔结构,如图5 b)所示,推测为晶界过热所致。

图5 S-1断口晶界微观形貌及多孔结构

分别选取多孔结构特征的晶界与相邻晶粒进行化学成分对比分析,经断口多次取样测试后可知,两者所含的化学元素种类基本一致,主要包括C,Si,Cr,Mn,Fe,Ni等元素,且两者中各相同元素的含量不存在明显差异,其余微量元素(如Mo,Cu,Al,Nb,V等)均未检出,经分析后可知,晶界位置未发现明显有害微量元素聚集,故排除有害微量元素偏析造成晶界缺陷的可能性。

3 原因分析

材料、结构及热处理工艺是锻件韧性的主要影响因素。水下连接器锻件经过高温锻造,厚度较大位置近表面与厚度较小位置取得样品的低温冲击韧性值均满足技术规格书要求,说明该原材料选型合理,经过材质分析,化学成分合格,故排除材料因素造成的影响。

在热处理工艺过程中的各个阶段,温度控制会对产品的性能起决定性作用。结合产品的结构和断口微观分析结果可知,产品局部厚度较大,在热处理过程中,特别是淬火阶段,其内芯部位的散热效果较差[5],局部过热导致晶界位置烧伤熔化,大大降低了其低温冲击韧性。

4 解决措施

根据分析得到的原因,对水下连接器锻件热处理工艺进行改进,有效控制热处理工艺温度变化,最终对厚度较大部位的内芯取样并检验,其低温冲击韧性合格。热处理工艺主要改进措施包括以下几点:

(1) 正火空冷,正火温度从960 ℃下调至900 ℃,保温时间仅为30 min。

(2) 淬火水冷,淬火温度从920 ℃下调至870 ℃,保温时间仅为30 min。

(3) 设计制定高压水泵喷水方案,加大水泵排量,水泵喷水管口插入锻件加工孔内。

(4) 淬火前下调水温,控制在25 ℃以下。

(5) 利用吊钩吊起锻件,转移时间控制在90 s以内,锻件吊入后强烈摆动,对锻件表面需要有足够的扰动水流冲击,直到锻件完全冷却。

(6) 回火空冷,回火温度从540~550 ℃上调至620 ℃,保温时间仅为30 min。

5 结论

(1) 水下连接器锻件冲击韧性值过低的部位均位于结构厚度较大位置的内芯部位。

(2) 由于内芯部位厚度过大,在淬火阶段散热效果较差,局部过热,导致晶界位置烧伤熔化,最终使其低温冲击韧性大大降低。

(3) 热处理工艺改进后,锻件内芯部位的散热情况得到明显改善,最终产品的低温冲击韧性合格。