某管壳式换热设备泄漏检验案例分析

2021-08-21翁诗源

翁诗源*

(福建省锅炉压力容器检验研究院宁德分院)

0 引言

管壳式换热器是一种常用的换热设备,利用管程和壳程的温度差进行热量交换。管壳式换热器结构复杂,管程部分结构相对简单而且其内部介质流动状态易于控制,但是壳程介质流动状态复杂且对容器内壁造成的冲刷情况难以预测[1]。复杂的结构和的内部介质多样,会使管壳式换热器产生各种不同类型的缺陷[2]。

在对某企业的管壳式换热器进行定期检验时发现,同一生产线的一批设备均存在不同程度的泄漏情况。该企业对壳程介质的纯度要求较高,从生产工艺和设备安全的角度来说,分析其泄漏的原因主尤为重要。因此,通过多种理化检测方法对缺陷部位进行了分析测试,探究泄漏的原因,防止事故再次发生。

1 设备概况

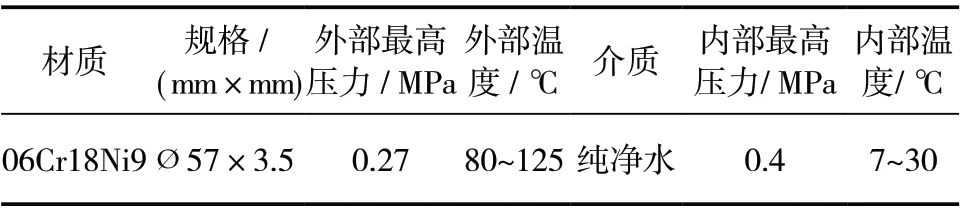

该设备的管程材料为奥氏体不锈钢材料(06Cr19Ni10),壳程材料为合金钢16MnR(Q345),同一生产线中共有8台设备,在定期检验时,对换热器进行抽芯检验,发现其中6台的管程部位存在泄漏情况。换热器具体参数如表1所示。

表1 换热器参数及使用环境

2 测试分析

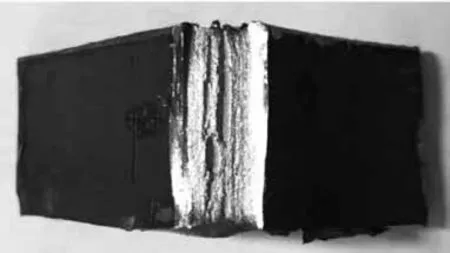

产生泄漏的部位位于管程,其材料为不锈钢。对泄漏部位进行割管检查,样品如图1所示。其外表面光滑圆整,内表面有一层黄褐色附着物,内外表面无肉眼可见的腐蚀坑类的形貌,管道截面无明显减薄现象,用游标卡尺对壁厚进行测定后可知,其壁厚约为3.5 mm。

图1 缺陷部位割管样品

2.1 光谱分析

因割管样品未见大面积的腐蚀减薄,而且其材料是不锈钢,内部介质是水,因此,从缺陷表观推测,该缺陷可能是由点蚀和晶间腐蚀引起的。因此先对样品进行光谱分析,从而了解其材料的化学成分。通过光谱分析仪,对选取两个不同部位的化学成分进行分析,结果可见表2。

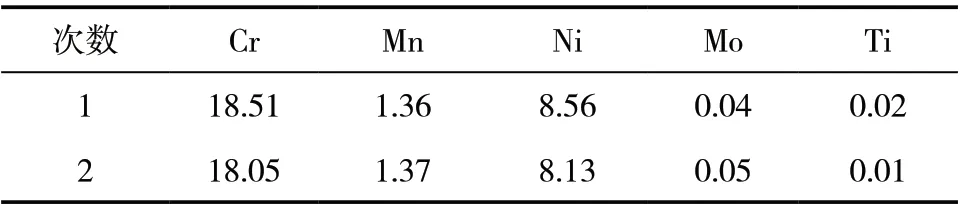

表2 样品光谱分析结果表(质量分数) %

查阅该设备的出厂资料,该设备的管程材料是根据GB/T 12771—2008《流体输送用不锈钢焊接钢管》标准要求来选取的。对比表2和GB/T 12771—2008标准中对06Cr19Ni10的材料成分要求,上述检测结果均符合标准要求。由此表明,该设备制造时,所选材料符合相关标准的要求。

2.2 金相检验

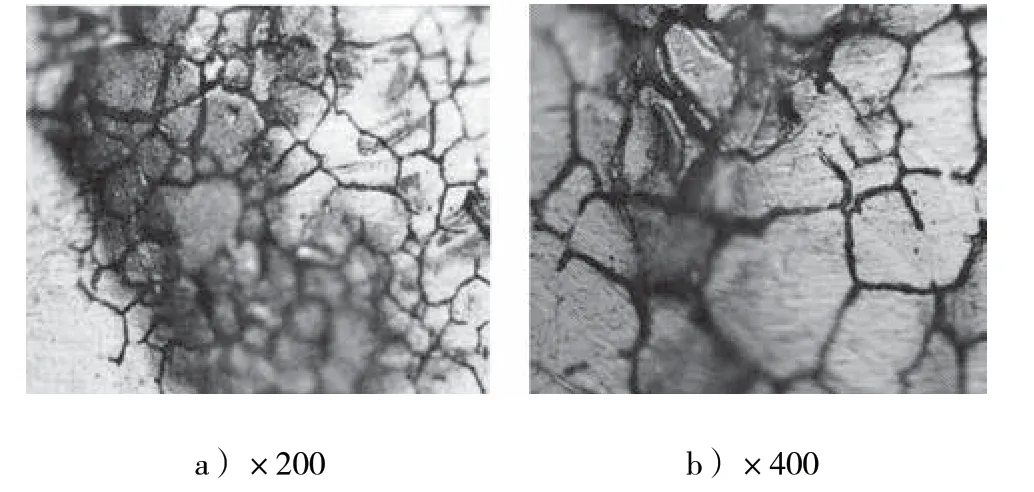

采用 GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中的不锈钢10%草酸浸蚀试验方法,对图2中管道泄漏孔位置的内外壁进行打磨、抛光和腐蚀,图3和图4分别为漏点内壁和外壁不同倍率时的金相显示。

图2 管道内外壁金相检验区

图3 泄漏点内壁金相图

图4 泄漏点外壁金相图

从图3和图4可以看出,泄漏点内壁晶间腐蚀严重,为三类沟状组织,晶粒被腐蚀沟包围;外壁泄漏点晶间腐蚀为三类沟状组织,晶粒被腐蚀沟包围,外壁未泄漏部分未见晶间腐蚀。

2.3 扫描电镜和能谱分析

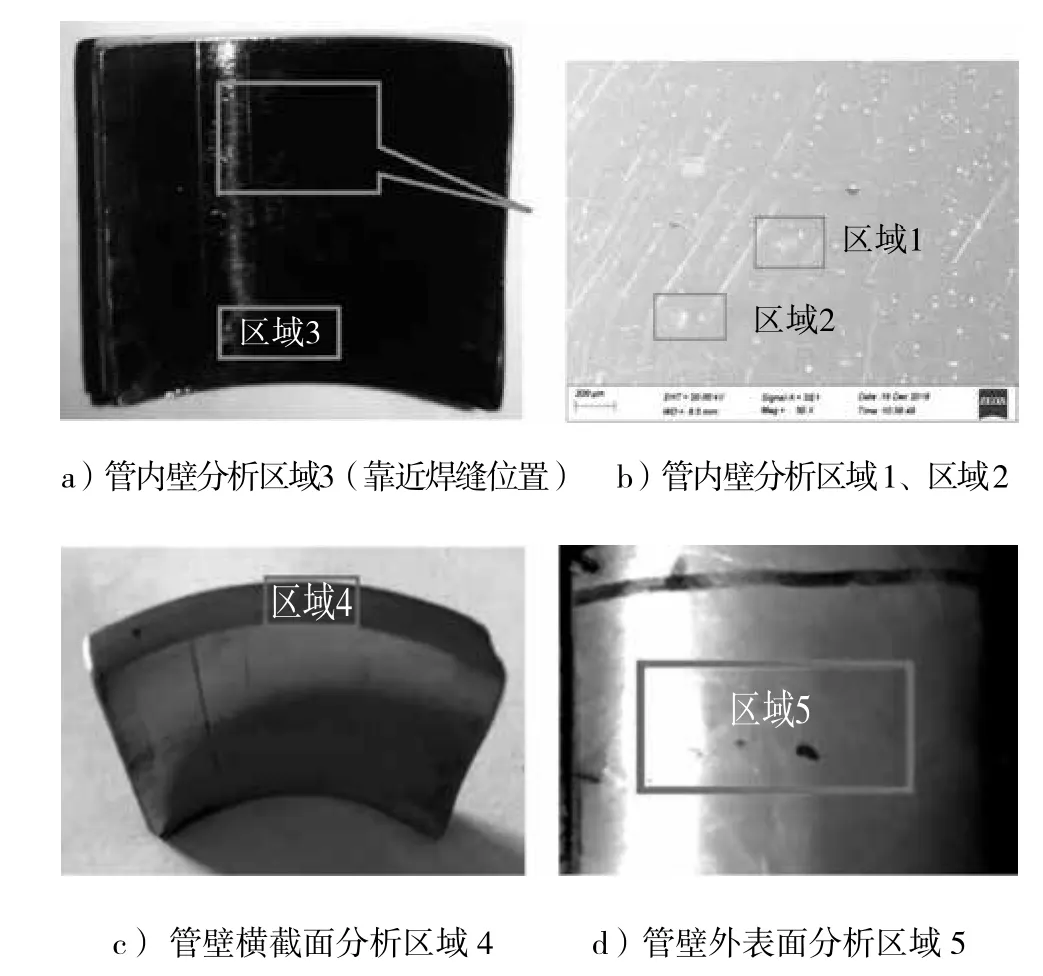

本次分析时选取了具有代表意义的5个位置进行扫描电镜分析,分别为管道内壁的区域1,区域2,区域3,管道截面区域4,管道外壁区域5(如图5所示)。

图5 分析区域示意图

对上述取样部位采用蔡司(ZEISS)EVO18 扫描电镜和牛津(OXFORD)X-MaxN50 能谱仪进行描电镜能谱分析,结果如下:

(1)管壁内表面区域 1

局部位置可观察到晶粒状组织,晶界开裂且相互勾连。能谱分析表明晶粒上 Cr 元素的平均质量分数为 19.14%,远高于晶界处的 9.66%;晶粒上Ni元素的平均质量分数为 7.5%,高于晶界处的 5.16%; O元素在晶界处的平均质量分数为 19.11%,且其主要富集在晶界处。

(2)管壁内表面区域 2

局部位置观察到晶粒状组织,与区域 1 观察到的结果类似,部分晶界交汇处存在较大腐蚀坑;能谱分析结果表明 Cr 元素在晶粒上的平均质量分数为 19.2%,远高于晶界处的 5.01%;Ni 元素在晶粒上的质量分数为 7.09%,高于晶界处的 4.35%;O元素则主要在晶界富集,其在晶界处的质量分数为26.26%。

(3)管壁内表面区域 3(靠近焊缝)

局部位置可观察到大量的“长梭”状组织,其边界线附近有大量的点蚀坑,而且部分边界线开裂较大,能谱分析结果表明 Cr 元素在边界开裂处的质量分数明显偏低,O素主要富集在边界处,这与区域 1和区域 2 的观察结果一致。

(4)管壁横截面区域4

在靠近管内壁的局部位置可观察到周向裂纹以及与管壁垂直的横向开裂;在截面的中部位置观察到河流状的微裂纹,走向不规则,端部存在分叉,并且部分裂纹呈闭合状;局部位置观察到不规则的、相互串联的曲线状异常组织,部分较大的异常组织呈条块状,能谱分析结果表明,异常组织处的 Cr,O 和 Mn元素平均质量分数分别为 39.11%,23.22%和 8.00%,明显高于正常组织,而Ni元素的平均质量分数为2.22%,低于正常组织中的 7.99%。

(5)管壁外表面区域5

局部位置观察到表面破口,破口形状不规则,其附近无异常组织,破口内部较深且相互贯通;破口处的能谱分析表明,Cr 和 Ni 元素在破口处的平均质量分数为 3.15%和 3.79%,低于正常组织处的19.17%和 7.79%,O元素在破口处的平均质量分数为 30.96%。

2.4 电镜断口分析

在管子内壁沿轴线方向切割一个约1.5 mm的U型缺口,在管壁外表面通过锤击使样品从U型缺口处裂开,如图6所示。

图6 管壁断口处宏观形貌

如图7所示,断面1位于为管壁的初始断口上,断面 2 位于管壁的最终断口上,图8和图9分别为断面 1 和断面 2 的不同倍率的电镜照片。

图7 断面的选取情况

图8 断面1的断口电镜图像

图9 断面2的断口电镜图像

电镜断口分析结果如下:如图8 a) 所示,断面 1处的断口相对平整,但微观形貌呈河流花样或舌状花样,存在明显的撕裂棱如图8 a)和图8 b)所示,在高倍图像中可观察到微型韧窝如图8 c)和图8 d)所示,呈准解离断裂特征。如图9所示,断面 2 处的端口整体不规则图9 a)和图9 b)所示,可观察到大量的韧窝,且呈韧性断裂特征,如图9 c)和图9 d)所示。由此可见,靠近管子内壁的断口为准解离断裂,靠近管道外壁的断口为韧性断裂。

3 结论

对发现泄漏的管壳式换热器的泄漏部位进行采样分析,通过宏观检查、壁厚测量、光谱分析、金相分析、电镜能谱分析和断口分析手段,可以得到以下结论:(1)管道无明显的腐蚀减薄现象,化学成分符合相关标准对06Cr19Ni10的要求;(2)管道泄漏点处内壁晶间腐蚀严重,外壁泄漏点处有晶间腐蚀但泄漏点以外部分未发现晶间腐蚀;(3)管道内壁晶界变宽、呈网格状,晶界处 Cr元素损失严重,O元素富集;(4)管壁横截面上发现周向裂纹、横向开裂以及较多的河流状的微裂纹,微裂纹端部存在分叉,部分呈闭合状;(5)管壁内侧断口为准解离断口,外侧断口为韧性断口。

对残留在管程内的介质进行元素分析,发现其氯离子质量含量达到570 mg/L,因此综合上述理化检测的结果,可以得出以下结论:该设备管程介质中含有氯离子,使不锈钢管内壁发生严重晶间腐蚀,符合GB/T 30579—2014《承压设备损伤模式识别》中“敏化-晶间腐蚀”的损伤特征,该缺陷属于氯化物应力腐蚀开裂[3]。