数控车床进给伺服驱动系统选型与改造

2021-08-20王海

王 海

(榆林职业技术学院 林学院,陕西 榆林 719000)

0 引言

随着机加工行业的蓬勃发展,许多老旧数控机床长期工作导致性能变差,控制技术落后,有的甚至不能工作。通过对数控车床的改造,可以用较少的投入、较短的周期改善机床的使用性能和功能,同时节约设备的购置费。因此,本文着重介绍数控车床进给伺服驱动系统的选型与改造,对今后机床的伺服系统改造有着积极的意义。

1 进给伺服驱动的性能要求

数控车床的进给伺服系统是数控装置与车床执行部件的枢纽,数控车床性能的好坏在很大程度上是由进给伺服装置性能决定的,所以,进给驱动系统性能的开发和研究是本次数控车床改造的关键技术之一。

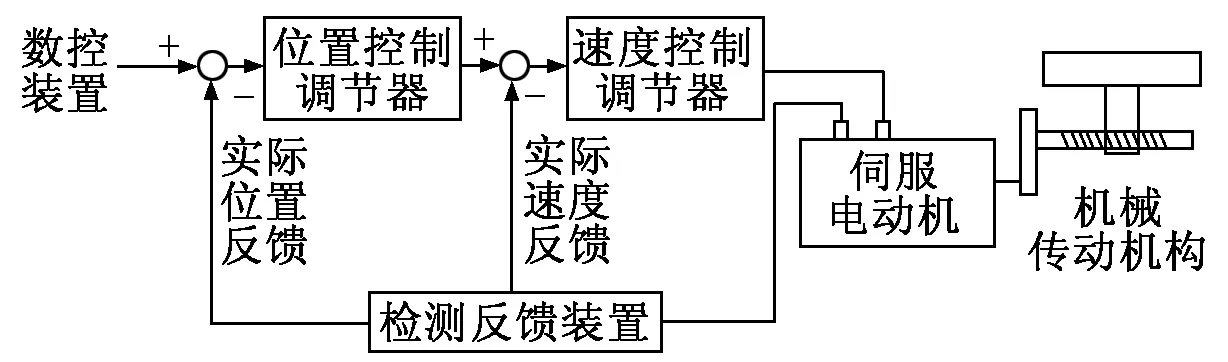

进给伺服系统是通过编程指令或机床操作而生成脉冲指令,经过一系列处理反馈,最后实现数控车床刀具位置和运动速度的控制系统。它一般由位置控制、速度控制、伺服电动机、检测装置和机械传动机构组成,系统的组成如图1所示。

图1 进给伺服系统的组成

进给驱动系统性能的高低决定着数控车床质量的好坏,所以,数控车床对进给伺服系统各部件都有很高的要求,具体有以下几点:①调速范围宽;②输出位置精度高;③稳定性好;④动态响应快;⑤负载特性要硬;⑥响应速度快且无超调;⑦高性能电动机;⑧伺服系统的可靠性高,使用方便,维修购买成本低。

2 进给伺服系统的分类以及选择

数控车床的控制形式有开环控制和闭环控制两种,闭环控制又分为半闭环和全闭环控制。

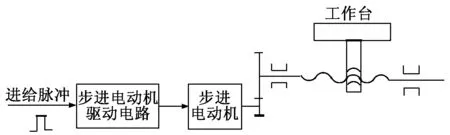

(1) 开环控制伺服系统:该控制系统没有检测反馈装置,驱动元件大部分选用步进电动机,被广泛应用于精度要求不高的经济型数控机床中,如图2所示。

图2 开环控制伺服系统框图

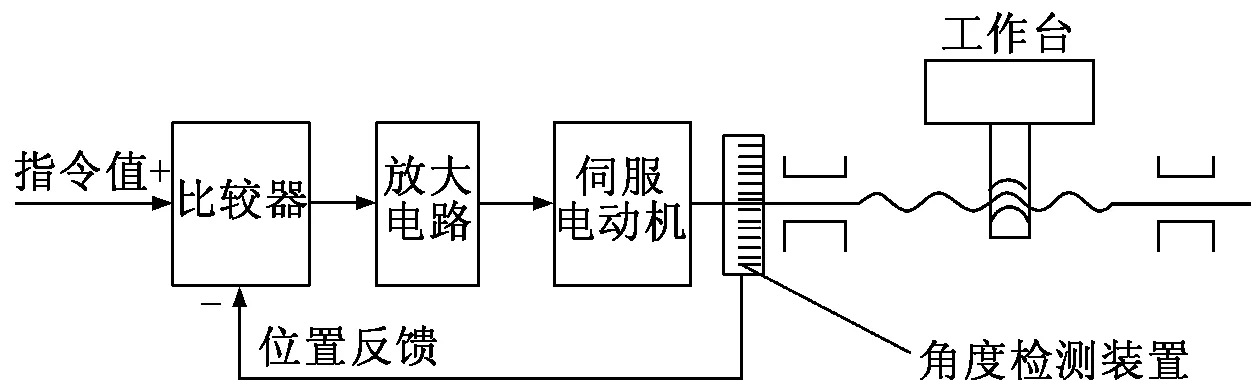

(2) 半闭环控制伺服系统:检测反馈装置装到伺服电动机的非输出轴端上,调试方便,可以获得比较稳定的控制特性,如图3所示。

图3 半闭环控制伺服系统框图

(3) 全闭环控制伺服系统:位置检测装置被装在车床工作台上,调试时,其系统稳定状态很难达到,如图4所示。

图4 全闭环控制系统框图

通过分析上述各进给驱动系统的特点,为了提高进给驱动系统的性能以满足对车床加工精度的要求,本次数控车床改造选择半闭环控制伺服系统。

3 CK-6140进给伺服驱动系统的改造设计

3.1 数控车床进给驱动系统的现状

准备改造前,原数控车床采用Maxsine EP1系列交流伺服驱动单元TH16F和华大交流伺服电动机。Z轴的电动机型号为130ST-M07725H,驱动器适配电压AC380 V,额定电流8.5 A,额定转矩7.7 N·m,转动惯量2.017×10-3kg·m2;X轴的电动机型号为130ST-M05025H,驱动器适配电压AC380 V,额定电流6 A,额定转矩5 N·m,转动惯量1.33×10-3kg·m2。Z轴的丝杠螺距为6 mm,X轴的丝杠螺距为5 mm。经检测,X轴的驱动器已损坏,Z轴的驱动器运行不稳定,X、Z轴的电动机都已不能正常运行。

3.2 确定进给伺服系统的改造方案

3.2.1 进给驱动装置的选择

进给伺服驱动装置的选择与数控装置的选择是密不可分的,所以选择进给伺服驱动装置必须参考已选择的数控装置。进给伺服驱动装置的选择需要考虑各联动轴的进给速度、工件的加工精度、加工范围、传动方式等。目前大部分数控系统生产厂家都提供与自家生产的数控系统相匹配的进给伺服驱动系统,所以,数控系统选择完毕后,进给驱动装置也基本确定了。

选择进给驱动装置除了考虑上面因素外,还应考虑以下几方面:

(1) 经济性:所选的驱动装置性价比要高。

(2) 稳定性:能保证无故障时间比较长。

(3) 可靠性:选择的进给驱动装置安全性一定要有保障。

(4) 可操作性:驱动装置易于操作,便于维护。

由于原车床的X、Z轴的电动机和X轴的驱动器都已经不能工作,Z轴的驱动器运行又不稳定,同时原车床系统是广州数控系统,考虑到性能的匹配,选用了广州数控设备有限公司的进给伺服电动机以及进给伺服驱动器。

3.2.2 伺服电动机的选择计算

(1) 额定转速nN的选择。电动机的选择与最大快速移动速度vmax(m/min)、丝杠螺距B(mm)以及传动比i有关,即:

nmax=vmax/Bi.

已知X轴的最大快速移动速度为6 m/min,Z轴的最大快速移动速度为8 m/min,X轴的丝杠螺距为5 mm,Z轴的丝杠螺距为6 mm,两轴采用1/1传动比。

根据以上条件,计算出X轴的伺服电机的转速为:

nmax=6 000/5=1 200 r/min.

Z轴的伺服电机的转速为:

nmax=8 000/6=1 500 r/min.

取额定转速nN≥nmax。

(2) 伺服电机额定转矩的选择。改造之前,X轴电动机的额定转矩为5 N·m,Z轴电动机的额定转矩为7.7 N·m,本次改造,X轴和Z轴的电动机额定转矩不能小于原电动机的额定转矩。所以,本次改造X轴选择额定转矩≥5 N·m的伺服电动机,Z轴选择额定转矩≥7.7 N·m的伺服电动机。

(3) 电机转动惯量的选择。改造后的伺服电动机转动惯量只要大于或等于改造前数控车床电动机的转动惯量就可以,由前面内容所知,原X轴电动机的转动惯量为1.33×10-3kg·m2,Z轴电动机的转动惯量为2.017×10-3kg·m2。所以本次数控车床选择X轴的伺服电机转动惯量≥1.33×10-3kg·m2,Z轴的伺服电动机转动惯量≥2.017×10-3kg·m2。

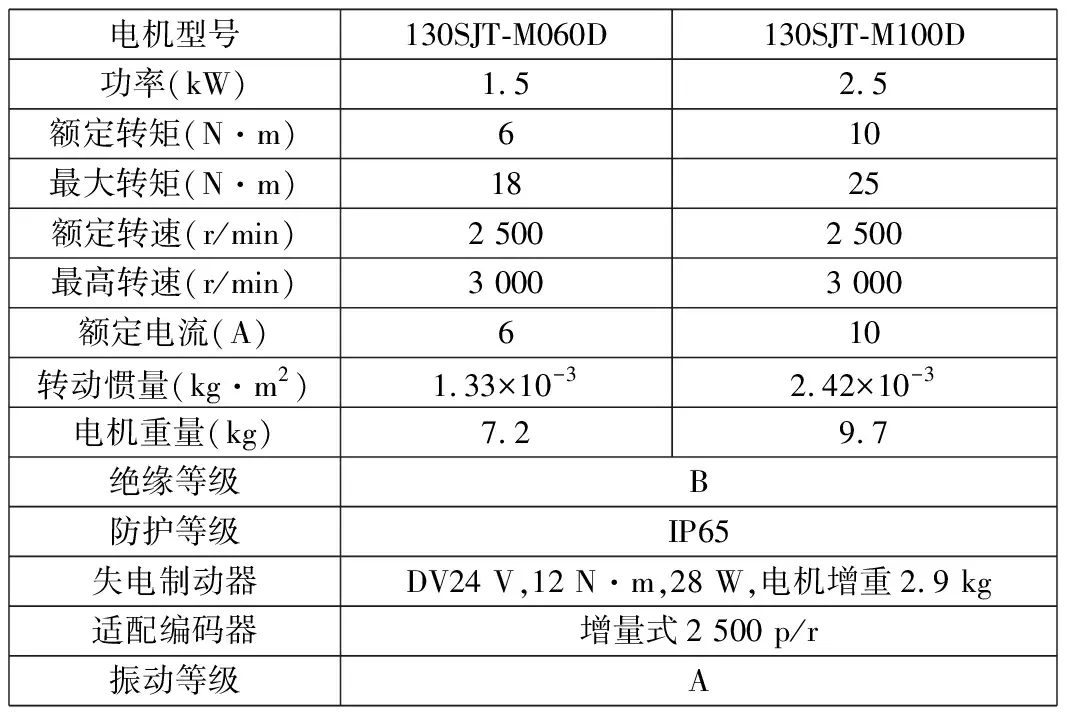

根据上面对伺服电机额定转速、额定转矩和伺服电动机转动惯量的选择,再根据CK-6140数控车床的技术参数,最终X轴和Z轴分别选用广州数控设备有限公司的130SJT-M060D和130SJT-M100D型伺服电机。

所选电机参数见表1。

表1 电机参数表

3.2.3 伺服驱动器的选择

伺服驱动单元是控制伺服电机高精度定位系统的一种设备。当X轴和Z轴的电动机选取好后,我们根据进给驱动器和电动机的相关要求来选择伺服驱动器。伺服驱动器的选择必须要与伺服电动机相匹配,即以过载倍数作为参考值,电流匹配为原则。为了能使伺服放大器和所选伺服电动机完全匹配,必须要满足下列几点要求:

其中:K为过载倍数;Imservo为驱动放大器短时最大输出电流,A;Iomotor为伺服交流电机额定相电流,A;Poservo为驱动放大器额定输出功率,kW;Pnmotor为伺服交流电机额定功率,kW;Inservo为驱动放大器额定输出电流,A。

如果伺服进给系统要求转动惯量和动态时间响应都很高时,那么过载倍数K也选择一个较大值。一般尽可能选择过载倍数≥2,这样伺服进给系统的性能比较好。

根据上面条件和《DA98A交流伺服驱动单元使用手册》,X轴和Z轴伺服驱动单元都可以选配DA98A-30*驱动器。

3.2.4 工作电源

为了降低电源、电磁场干扰对伺服驱动器的影响,我们可以运用隔离变压器给伺服驱动器供电。而隔离变压器的选择,应根据驱动系统的额定容量、负荷率和占载率来决定:当伺服电动机额定功率≥1 kW时,只能选用三相隔离变压器供电;当单个轴时,取隔离变压器容量大于等于伺服电动机额定功率的80%为宜,客户可以在伺服电动机额定功率的70%~100%之间选取隔离变压器容量;当两个轴以上时,取隔离变压器容量大于等于总伺服电动机额定功率的70%为宜,客户可以在总伺服电动机额定功率的60%~80%之间选取隔离变压器容量。

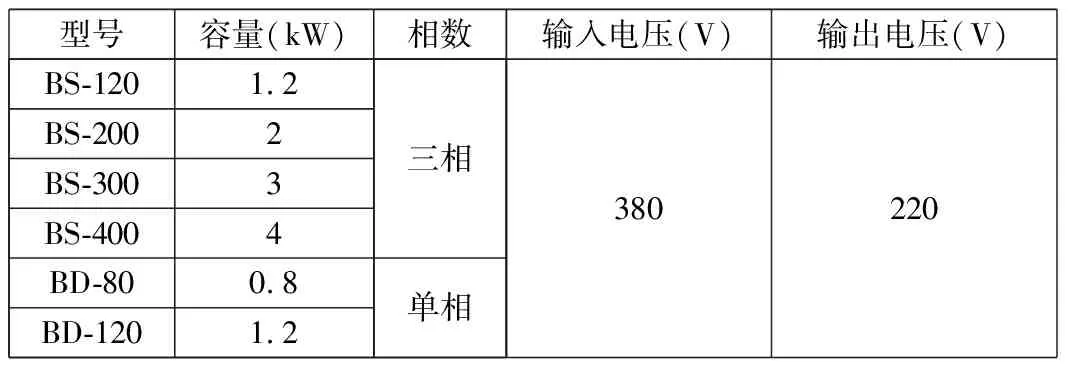

本文中,X轴的伺服电动机功率为1.5 kW,Z轴的伺服电动机功率为2.5 kW,取总伺服电动机功率的70%为隔离变压器容量,则(1.5+2.5)×70%=2.8 kW,因此选用容量为3.0 kW的伺服隔离变压器。隔离变压器规格见表2。

表2 隔离变压器规格表

根据以上要求,DA98A-30*驱动单元的工作电源选择型号为BS-300的隔离变压器。

4 结束语

数控车床进给伺服驱动系统改造研究,就是利用进给驱动系统的性能要求来合理选择CK-6140数控车床的伺服控制系统、伺服电动机、驱动器以及工作电源。通过本次对车床进给伺服系统的改造,不仅让闲置的机床运转起来,而且大大提升了车床的进给速度、工件的加工精度和加工范围。