掘进机器人截割机构控制系统研究

2021-08-20靳华龙

靳华龙

(西山煤电 建筑工程集团有限公司 矿建第一分公司,山西 太原 030053)

0 引言

根据中国工程院专家预测,我国的煤炭消费在未来很长一段时间内仍然将位于全球首位,火力发电仍然是我国的主要能源来源。在煤炭开采工艺环节中,巷道掘进位于最前端,目前我国应用的巷道掘进技术为钻爆法和综掘法,而其中综掘法的经济性和安全性较好,隧道和巷道掘进中的核心设备是掘进机。而目前掘进工作面工作环境恶劣,事故多发,掘进机操作人员的安全难以保障,因此未来掘进技术的发展方向为远程化和智能化。为了实现国家安监总局的“自动化减人”目标,本文以煤矿掘进机器人为控制对象,研究了其截割机构控制系统相关技术,对综掘自动化具有重要意义。

1 截割机构控制系统总体设计

结合设计要求,截割机构控制系统的主要功能有:采集液压系统数据、测量掘进机机身位置和姿态、测量截割头姿态、规划和跟踪截割路径、与地面控制室进行远程通信、掘进机工作状态相关数据存储、数据显示等。

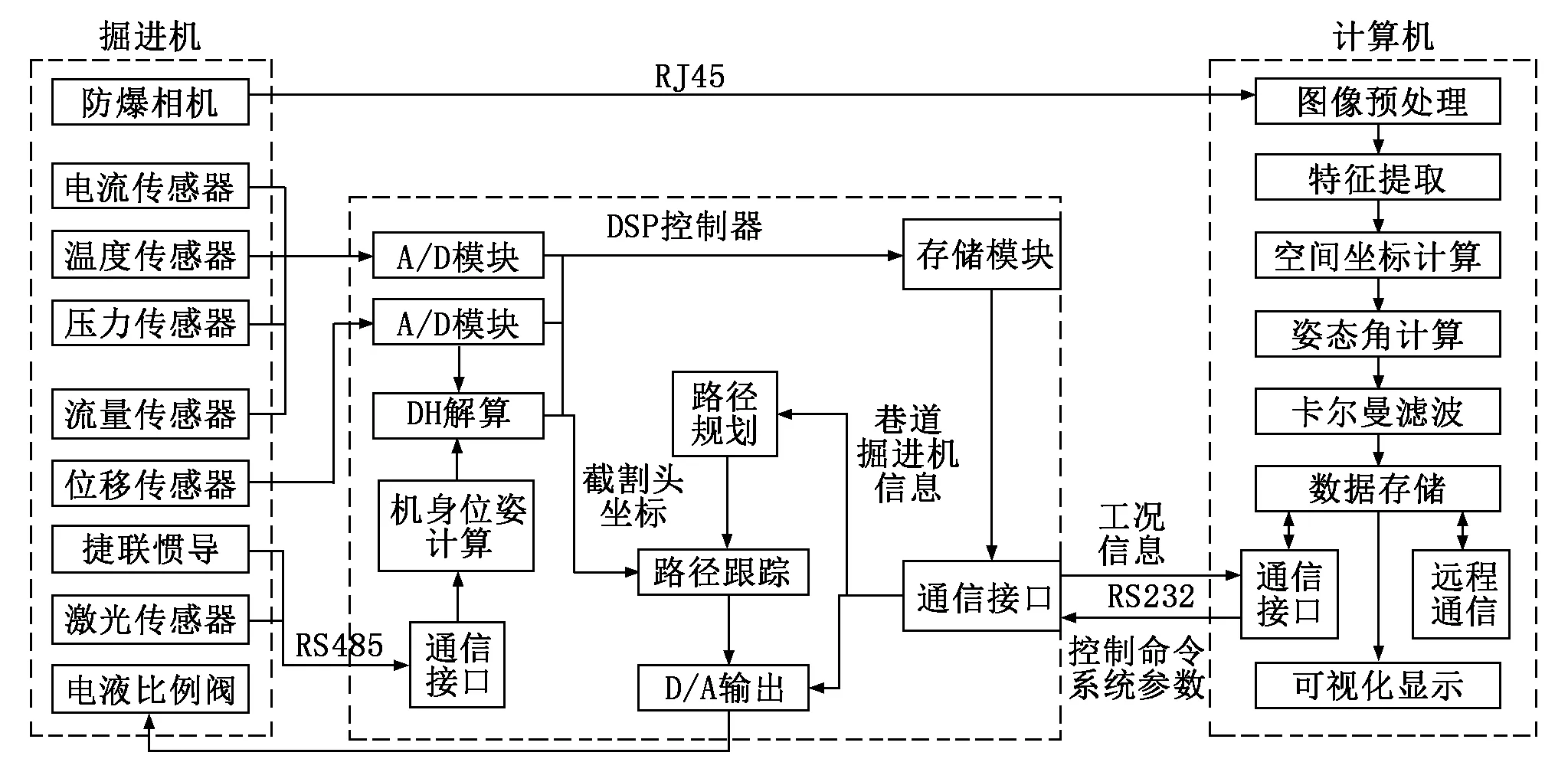

由上述功能可知,掘进机截割系统的功能复杂,计算量大。为了提高控制系统的扩展性、降低维护成本,控制系统的数据采集功能和控制功能由数字信号处理器实现,具体包括机身位姿计算、路径规划、路径跟踪等;控制系统的数据计算和存储由防爆计算机实现,具体包括图像预处理、特征提取、空间坐标计算、姿态角计算、卡尔曼滤波、数据存储和可视化显示等。截割机构控制系统总体方案如图1所示。

图1 截割机构控制系统总体方案

截割机构控制系统工作过程如下:通过安装在掘进机上的传感器采集油缸位移、压力、流量和电机电流等数据,经过模数转换后存入数字信号处理器DSP中;安装在掘进机上的捷联惯导和激光传感器通过RS485通信接口将惯导数据发送给DSP,DSP由惯导数据计算出掘进机的位姿信息;视觉传感器拍摄掘进机截割头图片,通过RJ45接口传送给计算机,由计算机对获取的图像信息进行一系列解析,分析出截割头的姿态信息;计算机结合掘进机机身位姿、截割头姿态和液压系统数据,通过运动学方程得到截割头位姿信息;工作人员通过设置巷道信息、掘进机信息和截割工艺,帮助DSP控制器规划截割路经;DSP控制器根据截割路径和轨迹自动计算控制量,通过输出不同大小的电流从而改变电液比例阀的开度;远程监控中心可以实时访问计算器数据库,通过虚拟现实技术重构巷道环境和掘进机工况,除了远程监测,控制人员还可以通过修改数据库的方式对掘进机进行远程控制。

2 硬件设计

2.1 数字量采集电路设计

掘进机的惯导数据和测距数据输出格式为数字量,捷联惯导传感器和激光测距传感器均采用RS485进行串口通信,其特点是可实现多传感器轮询且通信速率高。该电路采用DSP内部集成的SCIB模块与MAX485芯片进行串行通信,最高通信速率可达10 Mb/s,数字量采集电路如图2所示。

图2 数字量采集电路

2.2 模拟量采集电路设计

根据系统要求,所需模拟量采集通道16路,包括回转台油缸、抬升油缸、伸缩油缸、左右液压马达的油压、流量和位移等。本文所选择的DSP2812控制芯片内部集成了16通道12位分辨率的模数转换模块。工业传感器的输出信号一般有0 V~10 V电压和4 mA~20 mA电流,考虑到电压信号容易受到外界信号干扰,所以采用电流型传感器。将传感器输出的电流信号进行光电隔离、电流电压转换,本文采用的电流电压转换芯片为RCV420,得到0 V~3 V的电压信号后,才能由DSP的模数转换模块进行采集。

2.3 控制量输出电路设计

电液比例阀的开度需要控制量输出电路进行控制,电液比例阀的控制量有电压控制和电流控制两种,考虑到电流信号的抗干扰能力较电压信号强,本文采用电流信号作为控制量。选用的数模转换芯片为DAC0832,能够将GPIOA的8位数字量变成相对应的模拟量,电液阀所需的控制电流信号为4 mA~20 mA。掘进机截割部的3个电液比例控制阀一共需要6路模拟控制信号,采用数据端口共用方案,采用片选芯片SN7442AN对数模转换芯片进行片选,能够完成各控制量输出控制。

2.4 通信电路设计

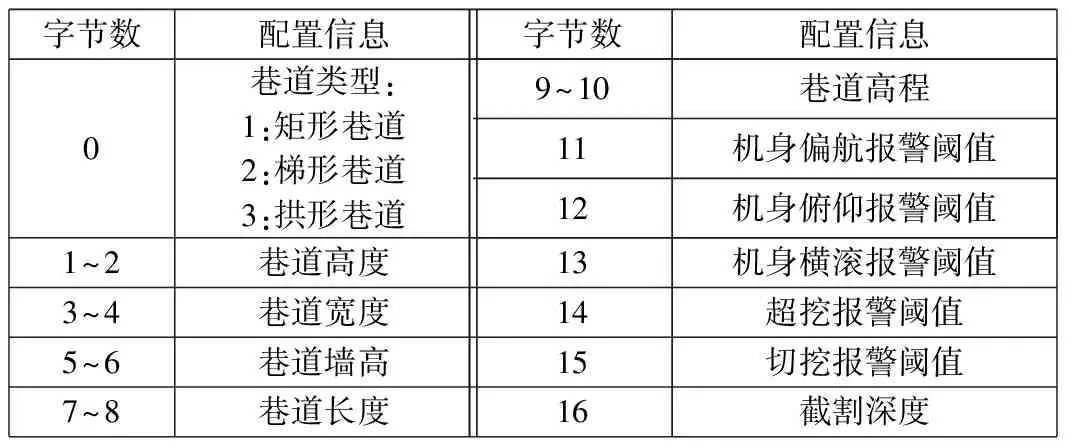

计算机中存储的巷道信息和掘进机工作状态信息需要转换为DSP方便接收的格式,DSP据此执行相关的算法,如果计算机需要查询掘进机的工况信息,则向DSP发出查询指令,DSP收到查询指令后向计算机发送特定格式的数据,计算机通过通信协议进行解码、存储和显示。以上通信过程均能够通过串行数据接口实现,具体的设计包括接口电路设计和通信协议设计,所传输的信息(巷道配置信息、掘进机器人配置信息、控制指令、截割臂姿态角信息、掘进机工况信息和报警信息等)需要设计成通信帧格式。巷道配置数据格式如表1所示,RS232接口电路原理图如图3所示。

表1 巷道配置数据格式

图3 RS232接口电路原理图

3 软件设计

3.1 DSP/BIOS操作系统

TMS320系列的DSP具有一个专用的实时操作系统DSP/BIOS,在这个操作系统中,不同任务、线程和中断的管理都是通过调用底层函数接口实现的。通过抢占式的运行机制,不同功能的程序模块根据控制要求和执行时间配置在优先级不同的线程内。

掘进机器人截割机构控制系统的DSP软件流程如图4所示。主程序开始后,依次进行DSP初始化、外设初始化、变量初始化,初始化完成后启动操作系统BIOS,进入空闲线程IDL_LOOP,通过定时器内的中断程序实现传感器定时查询;通过软件中断对各类传感器数据进行掘进机实时工况解析,掘进机机载计算机和控制器DSP之间的数据交互通过通信程序实现,这些数据包括巷道信息、掘进机电机信息和参数等,截割头轨迹计算和截割头路径规划在任务(TSK)中完成,任务中生成的控制命令输出相应的控制量,完成对截割臂的实时控制。

图4 基于DSP/BIOS系统的软件流程

3.2 子程序设计流程

数据的准确有效是保障控制性能的基础,因此模拟量和数字量采集程序应放在优先级最高的中断中,硬中断中执行数据采集,采集到数据后进入软中断进行数据解析。对于运行时间长、所需工况参数多的运动轨迹程序,放在任务线程中执行。

模数转换中断子程序通过事件管理器EVA的定时器T1启动,定时器T1的周期设置为10 ms,即系统每隔10 ms采集一次模拟量,ADC设置为级联模式,当读取到5个数据后进行一次平均值滤波处理,以减小各类干扰带来的影响。求取真实值指的是对模拟量转换数字量的电流电压转换等环节引入的系数进行处理,模拟量采集程序流程如图5所示。

图5 模拟量采集程序流程图

数字量的采集也是通过系统定时器T1触发SCIA发送,接收到传感器的命令后,SCIB采用响应硬中断的形式,根据不同的数据长度和字头,调用与之相对应的解析函数,进行数据校验后存储在相应的寄存器中,数字量采集程序流程如图6所示。

图6 数字量采集程序流程图

4 结束语

掘进机器人截割机构控制系统能够实现截割臂姿态的精确测量,并在此基础上设计和跟踪掘进路径。掘进机控制工作可以逐步由现场转移至井下控制室,甚至未来可以转移至地面等安全区域,提高了综掘工作面的自动化水平,为煤矿实现少人操作甚至是无人操作奠定了基础。