基于Tcl语言的铁道车辆排障器流程化分析系统

2021-08-20吴承浩米彩盈

吴承浩,米彩盈

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

排障器是铁道车辆车体的重要组成部分,通过高强螺栓连接在车体底架牵引梁上,其主要作用是清除铁道内侧障碍物以避免车辆发生脱轨等运行事故。因此对于铁道车辆排障器进行CAE分析十分必要。然而在CAE分析中,前处理约占据总分析时间的70%,而经验不丰富的工程师会导致前处理时间大大延长,其主要原因有模型复杂、重复操作多、产品设计计算标准不熟悉等[1]。上述原因都降低了工程师的分析效率,同时也延长了产品研发的周期。

童小山和王金鹏分别设计了一款高安全性排障器,并进行了有限元计算以及试验数据对比,计算结果表明所设计的排障器结构强度满足EN15227标准要求[2,3]。陆天宇、郑国君和范超研究了CAE流程自动化系统开发环境并提出了系统框架,介绍了系统开发过程,最后以实例分析论证了所开发系统的实用性[4-6]。

针对CAE分析过程中前处理时间长、操作繁琐、分析流程未标准化等问题,本文先研究了CAE流程化分析系统所需关键技术,然后基于Tcl/Tk语言和HWTK GUI Toolkit等开发工具设计了排障器流程化分析系统,该系统可以快速创建并测量模型中面厚度、选取焊缝、创建螺栓、快速求解计算、提取计算结果。最终通过对比人工分析与采用本系统分析所消耗时间,验证了所设计系统的有效性,为排障器CAE流程化分析提供了参考。

1 流程化分析系统关键技术

1.1 Tcl/Tk语言

Tcl是一种用于控制和扩展应用程序的动态语言。Tk作为Tcl使用最广泛的拓展,其提供了用于开发图形界面应用程序的工具集,可以用来创建与用户交互的图形界面,Tk中约有35条Tcl命令用来创建用户图形界面的各部件。

1.2 CAE流程创建

HyperMesh为用户提供的API函数主要分四类,即图形界面函数、修改函数、查询函数和通用菜单函数,其中使用较为频繁的是修改函数和查询函数。HyperMesh同时也为用户提供了较为方便的流程开发工具——HWTK GUI Toolkit。研发人员借助此工具并结合自编译的Tcl/Tk脚本可以设计分析流程。

2 HyperMesh流程化系统设计与开发

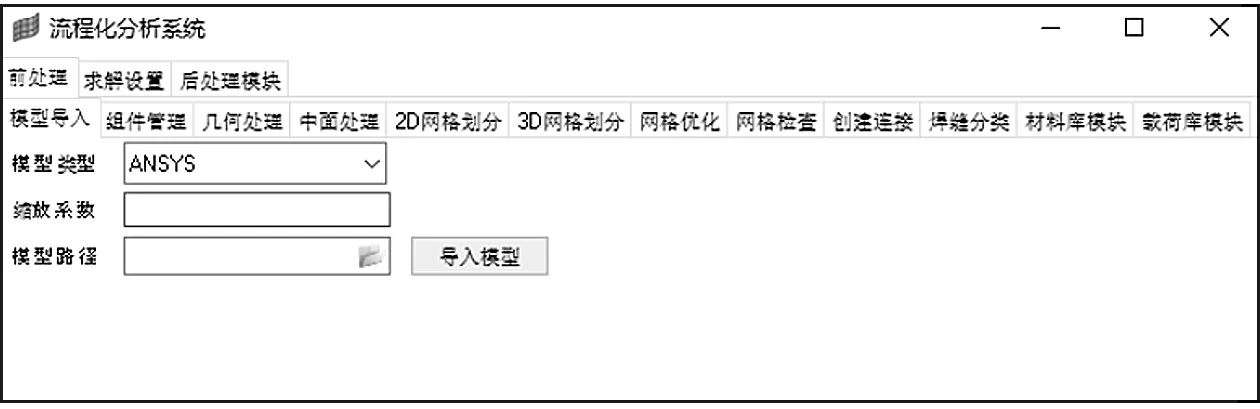

本文设计的CAE流程化分析系统如图1所示,主要分为前处理模块、求解设置模块和后处理模块三大模块,本文将重点介绍所设计的前处理模块。前处理模块下又分为模型导入、几何处理、抽取中面、划分网格、建立连接、焊缝库、载荷库等模块。

图1 CAE流程化分析系统

2.1 中面处理模块设计与开发

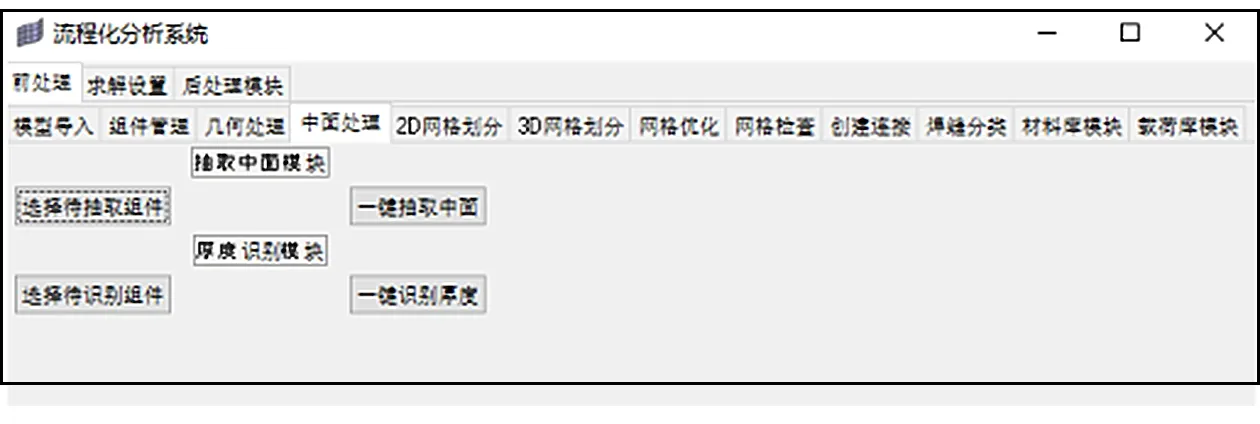

排障器结构主要为薄板焊接而成,采用壳单元进行离散,因此排障器中面模型十分关键,没有精确的中面模型,有限元计算结果精度也无法保证,本系统中设计的中面处理模块界面如图2所示。中面处理模块主要分为中面抽取和厚度识别及重命名子模块。

图2 中面处理模块界面

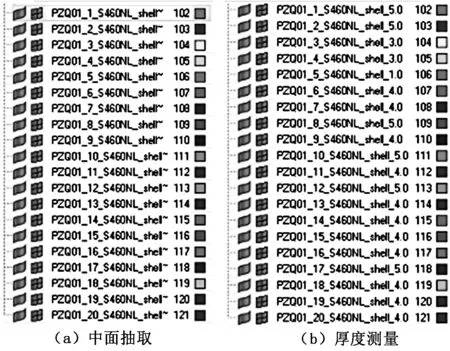

在中面抽取模块中通过*midsurface函数调整适当的参数自动完成对实体模型抽壳处理,并将组件命名为“装配代号_组件代号_材料_属性~”,如图3(a)所示。在厚度识别模块中,由于薄板类零件所有外表面面积最大的两个面间的距离通常为薄板的厚度,因此薄板类零件厚度测量问题可以转化为寻找零件中两个最大外表面距离的问题,只需遍历计算出零件中所有外表面的面积,并进行两两比较,最终得到两个最大外表面ID号,再测量这两个面间距离便可以得到薄板厚度,并通过正则表达式匹配零件名称,将组件命名为“装配代号_组件代号_材料_属性_厚度”,如图3(b)所示,其部分代码如下:

图3 中面处理模块运行效果

#寻找最大外表面面积

if {[set a$j] > $area2} {

set area1 $area2

set area2 [set a$j]

set num1 $num2

set num2 $j

} elseif {[set a$j] > $area1} {

……

set area1 [set a$j]

set num1 $j}

#利用正则表达式进行组件重命名

regsub solid $compname shell newcompname1

regusb ~ $newcompname1 “ ” newcompname

2.2 焊缝库模块设计与开发

本系统所设计焊缝库模块界面如图4所示。根据EN12663标准要求,排障器母材与焊缝许用的安全系数不同,因此有必要对母材与焊缝分别进行评估。

图4 焊缝库模块界面

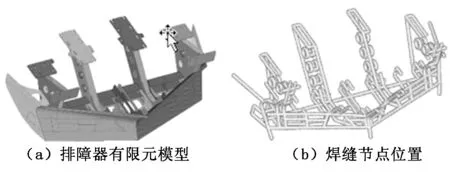

排障器焊缝主要为对接焊缝和角焊缝,排障器焊缝通常位于两块相邻的薄板零件之间。在CAE模型中,两块不同的薄板中面模型位于不同的组件之中,通常情况下可以认为两个不同组件之间的几何公共线即为排障器结构的焊缝线,因此可以将排障器焊缝提取问题转化为两不同组件之间公共线提取问题。通过HyperMesh提供的API函数遍历循环每一组件,提取出每一组件几何拓扑线,然后将每一组几何拓扑线进行交集运算,最终交集运算结果即为排障器焊缝线ID号。排障器焊缝识别模块运行效果如图5所示,图中所标出的节点即为脚本所识别焊接节点,其部分代码如下:

图5 焊缝库模块运行效果

#焊缝识别

foreach i $compid {

……

*createmark line 1 “by surface” {*}$surf1

Set line1 [hm_getmark line 1]

*createmark line2 “by surface” {*}$surf2

Set line2 [hm_getmark line 2]

*markintersection line 1 line 2

set lines [hm_getmark line 1]}

3 应用实例

3.1 前处理效率对比

应用本系统设计的流程对某排障器进行实例验证,在前处理模块中统计了人工和脚本处理相同操作所消耗时间和正确率,如表1所示。

表1 人工与脚本速度对比

从表1的对比结果可以看出:在厚度识别模块中,采用人工测量所消耗总时间约为脚本测量的28倍,而正确率仅提高10%,其主要原因在于,排障器模型中,薄板类零件较多,人工测量组件厚度时需要不停转换组件角度,寻找合适的测量点,此外还需大量重复点击按钮进行测量操作,这些原因都降低了测量效率;在焊缝识别模块中,人工选取焊缝所消耗总时间约为脚本选取的3.43倍,且正确率不如脚本,其主要原因在于,排障器结构焊缝众多,需要不停转换模型角度,观察模型中焊缝所在的位置,消耗了大量的人工精力,容易造成用户疲惫而导致错选、漏选焊缝,进而导致焊缝选取的正确率偏低,而采用脚本识别焊缝只需等待计算机运行,且其正确率相对于人工识别更高。

3.2 排障器静强度计算结果

根据EN15227标准要求,排障器静强度计算共有2种工况,如表2所示。

表2 排障器静载荷工况

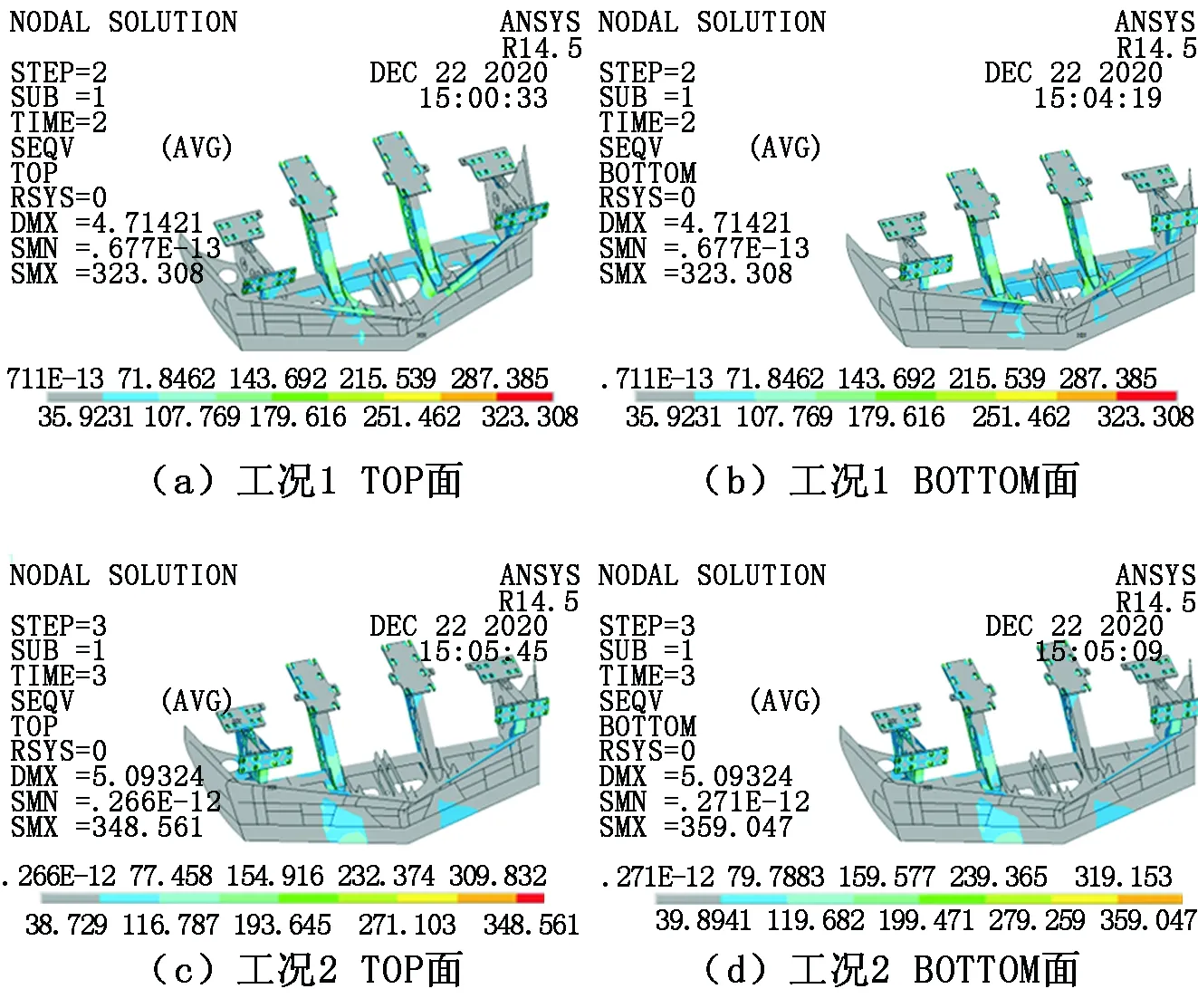

按照本文所设计的流程完成模型前处理以及求解设置后,导出求解文件,在ANSYS软件中进行后处理求解计算。排障器的von Mises应力云图如图6所示。排障器材料为S460NL,其母材许用应力为400 MPa,焊缝处许用应力为363.63 MPa。在工况1下,排障器母材最大von Mises应力为323.308 MPa,出现在排障器与底架连接板的螺栓孔边,焊缝最大von Mises应力为190.663 MPa,出现在排障器纵向连接梁孔边焊缝处。在工况2下,排障器母材最大von Mises应力为359.047 MPa,出现在排障器与底架牵引梁连接的螺栓孔边,焊缝最大von Mises应力为234.180 MPa,出现在排障器纵向连接梁与安装板连接焊缝处。上述排障器计算结果表明,该排障器母材处安全系数均大于1.15,焊缝处安全系数均大于1.265,因此该排障器满足静强度设计要求。

图6 排障器应力云图

4 结论

本文系统地研究了排障器仿真分析流程及其关键技术,工程师通过本系统输入相关参数可以快速建立排障器有限元模型,完成模型前处理、求解设置,并且在外部调用ANSYS软件进行求解计算,求解完成后可通过定制开发的脚本对ANSYS计算结果进行提取与分析。

通过对比人工与使用本系统进行有限元分析所消耗的时间和正确率可知,在正确率大致相等的情况下,采用脚本效率是人工效率的3倍~28倍,验证了本系统设计的有效性。利用本系统可以提高分析效率、标准化分析流程、缩短产品研发周期,为工程师提供巨大方便。