微型石英晶体谐振器电极激光加工温度场仿真分析

2021-08-20辜志强吴彦霖李刚炎

方 豹,辜志强,吴彦霖,李刚炎

(武汉理工大学 机电工程学院,湖北 武汉 430070)

0 引言

激光微加工技术经过多年的发展已经较为成熟,利用激光束辐照目标表面使其气化烧蚀从而达到加工需求的方法已广泛应用于激光标刻和激光清洗方面[1,2]。根据石英晶体谐振器的物理特性,在生产加工过程中也可以通过激光去除晶体谐振器电极上的表面银层,从而对晶体谐振器的固有振荡频率进行调整,使其固有频率值达到我们所需的目标值[3]。

激光在进行气化刻蚀加工过程中的温度场是一个非线性瞬态导热问题,在加工过程中存在着相变,对其热传导微分方程的求解也十分复杂,因此常利用计算机仿真手段对其进行分析。郑磊等[4]通过仿真对光纤激光切割不锈钢薄板过程的温度场进行了分析研究,分析了激光功率、加工速度及材料厚度对温度场的影响。Tsirkas等[5]针对铝合金机件焊接过程中的温度场问题,建立了激光焊接过程的三维有限元仿真模型,并对T型激光焊接板与材料的温度分布进行了预测。Brügmann等[6]建立了连续激光切割金属过程的温度仿真模型,通过仿真模型和试验对比研究波长激光器切割金属钢板的切割效率。

目前针对微型材料激光加工方面的研究相对较少,而激光微加工本身受激光功率、激光脉冲宽度、加工速度和材料性质等的影响较大。因此,本研究利用ANSYS软件对微型晶体谐振器的激光刻蚀调频进行了仿真分析,得到了在加工过程中材料表面的温度分布,并分析了加工参数对加工过程温度场的影响规律,通过实验验证了仿真的正确性,为微型晶体谐振器的激光调频技术在实际生产中的应用提供了一定的技术参考。

1 微型石英晶体谐振器激光刻蚀调频原理

微型石英晶体谐振器的结构如图1所示,石英晶片为按一定角度切下的晶体薄片,在晶片上下两面为蒸镀的银层作为电极,外电路通过引线与上下电极相连,这就构成了微型石英晶体谐振器的内部结构。

图1 微型石英晶体谐振器结构图2 激光加工路径

要对晶体谐振器固有谐振频率进行调整,往往通过改变晶片电极的质量来实现,Sauerbrey公式[7]描述了石英晶体谐振器谐振频率改变量和晶体电极部分质量之间的关系,其表达式如下:

(1)

其中:Δf为晶体谐振器的频率变化量,Hz;Δm为晶体谐振器晶体电极部分的质量改变量,g·cm-2;f0为石英晶体谐振器的固有谐振频率,Hz;A为晶体谐振器中晶体的实际面积,cm2;ρq为石英晶体的密度,g/cm3;μq为石英晶体的剪切弹性模量,Pa。

2 微型石英晶体谐振器电极激光刻蚀温度场仿真模型

2.1 加工模型

以微型石英晶体谐振器电极为激光加工仿真对象,其尺寸为130 μm×300 μm×15 μm,激光束沿x方向以恒定的速率对电极臂进行刻蚀加工,y方向为垂直于激光行进方向,激光加工路径如图2所示。

2.2 激光热源模型建立

当激光对晶体谐振器电极表面银层进行加工时,由于晶体谐振器的电极厚度仅15 μm,因此在激光加工过程中可以将银层的热效应视为作用于一个无限薄的区域内。根据材料的厚度和激光加工作用效果,仿真热源模型选择高斯表面热源。高斯热源数学表达式如下:

(2)

其中:q为激光热源作用区域热流密度;λ为材料对激光的吸收率,取0.3;p为激光功率;r为激光光斑半径;(x-vt)2+y2为加载点(x,y)到激光光斑中心距离的平方;v为激光光束移动的速度;t为加工时间。

2.3 材料热物理性质

在将石英晶体谐振器的谐振频率调整到目标范围值的过程中,晶体谐振器电极上的银层因激光加工发生气化,在银层的气化去除过程中,被加工材料的热物理性能也会影响到加工温度场分布。表1给出了在仿真过程中电极银(Ag)层的主要热物理参数。

表1 Ag材料属性

随着加工过程中的温度变化,Ag会发生固、液、气状态变化,材料的比热容也会因此受到极大的影响,因此在仿真模拟时需要把材料的相变潜热考虑进来,通过设定材料属性中的热焓值来计入相变潜热,其数学定义式为:

(3)

其中:H为热焓;ρ为材料密度;c(T)为随温度T变化的比热容。

2.4 能量损失形式及边界条件

在激光对晶体谐振器进行刻蚀调频加工过程中,实际工作物理环境比较复杂,为了方便进行模拟仿真和后期结果的处理,在仿真过程中对激光刻蚀调频加工做出如下假设:晶体谐振器电极银层各向同性;考虑在加工过程中温度对材料热物理参数的影响;考虑热传导和热对流换热的作用。

依据上述假设,对应该模型的导热过程,激光加热气化的三维非稳态导热微分方程为:

(4)

其中:x、y、z为笛卡尔坐标;k(T)为导热系数;Q为吸收的热量。

对于导热微分方程的求解,需给出边界条件。初始条件下,设置初始温度为20 ℃。激光加工过程中材料温度快速上升,热源以热流密度加载在上表面,其余材料表面与周围介质发生强制对流换热,可表示为:

(5)

其中:nx,ny,nz为边界外法线方向余弦;h为对流换热系数;Tw为工件温度;Tf为周围空气的温度。

3 微型石英晶体谐振器电极激光刻蚀调频仿真分析

3.1 不同刻蚀时段的温度场分布

图3为激光功率为8 W、加工速度为200 mm/s、频率为600 kHz、脉冲宽度为1.6 ns的条件下进行仿真分析得到的不同时刻工件温度场云图。通过图3可以观测到在激光加工作用区域内,最高温度可达2 825.7 ℃,超过了银的气化温度,这部分银气化从而使石英晶体谐振器的固有频率改变;同时随着热源的运动,热影响区域会随之传递而扩大,而热源离开作用区域后,相应的作用区域会快速地降低到稳定温度。

图3 不同时刻工件温度场云图

在垂直于刻蚀加工方向上选取不同位置节点O(0.03,0,0)、A(0.03,0.004,0)、B(0.03,0.007,0),将各节点温度随时间变化的数据提取出来绘制成曲线,如图4所示。各节点温度曲线都是呈现先快速上升再逐渐下降的趋势,越靠近中心区域位置的节点最高温度会越高,下降的幅度也会越大。

图4 垂直切割方向节点温度变化曲线 图5 不同功率下的温度变化曲线 图6 不同脉宽下的温度变化曲线

3.2 激光参数对温度场的影响

为了进一步了解激光加工参数对温度场的影响,以激光加工功率、激光脉冲宽度和激光加工速度分别作为变量,仿真分析它们的改变对激光加工过程中温度场分布的影响。激光功率选择7 W~10 W,脉冲宽度选择0.7 ns~1 ns,切割速度选择100 mm/s~200 mm/s。

激光脉宽和激光加工速度保持不变,改变激光的功率为7 W~10 W,取沿垂直于加工方向的y向不同距离节点的最高温度绘制温度变化曲线,如图5所示。通过图5可以看出:在激光功率增大的同时,材料的加工温度会随之增大,相同距离的节点温度也会更高,即热源中心及周边的温升会更高。

图6为脉冲宽度在0.7 ns~1 ns间变化时的银层温度变化曲线。通过图6可以看出:当其他加工参数一定时,随着激光脉宽的加大,在一个脉冲周期中激光作用在银层上的时间也就会变长,银层的温度升高也就会更大,材料表面熔融气化区域也就会变大。

图7为当加工速度在150 mm/s~300 mm/s间变化时的银层温度变化曲线。通过图7可以看出:随着激光加工速度的提高,银层最高温度会下降。因此在激光调频加工过程中,如果加工速度选择过快,银层就难以吸收足够的热量发生气化。

图7 不同速度下的温度变化曲线 图8 光纤激光打标机 图9 不同如工速度下的加工效果

4 微型石英晶体谐振器电极激光刻蚀调频仿真分析方法的实验验证

为了能够更进一步验证有限元仿真结果的可靠性以及激光各加工参数对加工过程中实际温度场的影响规律,选用IPG激光公司型号为GLPM-15的光纤绿光激光打标机(如图8所示),输出波长为532 nm,最大输出功率为15 W,脉冲频率为1 kHz~1 200 kHz可调,脉冲宽度为0.1 ns~5 ns可调。依据仿真分析结果进行晶体谐振器表面银层激光加工实验,获得加工样品后使用超景深显微镜进行观测,采用银层气化深度与宽度作为结果,分析激光加工工艺参数与加工效果之间的关系。

取激光脉宽为0.8 ns、功率为8 W,加工速度分别为150 mm/s和300 mm/s时的刻蚀效果如图9所示,可以明显地看出,当激光参数发生改变时,加工效果会有明显的区别,气化深度和宽度、熔融区域宽度等都会受到明显的影响。

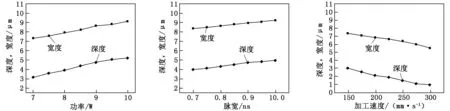

为了更为直观地验证激光加工参数对加工效果的影响,将不同激光参数下的加工结果进行统计,如图10~图12所示。通过图10可以看出,当其他条件一定时,随着激光功率的增大,银层的气化宽度和熔融区域宽度也会不断增大,说明激光功率越高,在单位时间内在银层表面作用的热流密度越大,对应银层单位面积吸收的热量也越多,银层温度和热影响区域也会越大,与仿真结果一致。通过图11可得出,随着激光脉冲宽度的增加,银层的气化深度和宽度有着显著的增大,这说明随着激光脉宽的加大,在一个脉冲周期中激光作用在银层上的时间也就会变长,银层表面的温度越高,与仿真结果一致。由图12可以明显看出,当其他参数一定时,随着激光加工速度的提高,银层气化深度会有着显著的下降,当加工速度增大到一定值时,银层材料甚至会无法气化从而无法达到调频效果,这表明若加工速度变快,激光与银层相互作用的时间会减少,因此银层表面吸收的热量也会减少,银层温度和热影响区域温度越低,与仿真结果一致。在加工过程中,需要选择合适的加工速度,否则无法达到刻蚀调频效果。

图10 不同功率下的加工结果图11 不同脉宽下的加工结果图12 不同加工速度下的加工结果

5 结论

运用有限元仿真软件建立了晶体谐振器电极银层材料在脉冲激光刻蚀调频时的温度场仿真分析模型,得到了加工过程中的温度场分布情况。通过单因素变量法分析了激光功率、激光脉冲宽度和激光加工速度对温度场分布的影响规律,最高温度会随激光功率和激光脉冲宽度的增大、加工速度的降低而增大。结合实验验证了激光加工参数的影响规律,表明仿真结果符合实际加工情况,在实际加工中,可通过选用较大的功率和脉宽及较大的加工速度来得到较好的加工效果。