T形焊接接头相控阵超声检测方法研究

2021-08-19姜学平李传玉余新海余世宏

姜学平 李传玉 孙 磊 余新海 余世宏 朱 琪 杨 训

1. 中国能源建设集团安徽电力建设第一工程有限公司 安徽 合肥 230088;

2. 河海大学物联网工程学院 江苏 常州 213022

中厚板T形焊接接头广泛应用于特种设备、海洋平台和建筑结构中,如工字钢、环板、吊点、半圆管等受力结构件。由于其结构特殊、几何形状复杂等原因,施焊较困难,在焊接过程中常出现未焊透、坡口未熔合等缺陷,严重影响设备的使用安全,所以对检测提出了更高的要求。表面和近表面检测技术不能检出内部缺陷,射线检测受几何结构的限制,也较难有效检测出这些内部缺陷,尤其是危害性较大的面积状缺陷。为此,人们发展了各种超声检测技术。如NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》在附录M中对采用常规超声检测的参数进行了规定,GB/T 11345—2013《焊缝无损检测 超声检测技术、检测等级和评定》附录A中规定了不同厚度的该类焊缝检测中,探头及其位置的选择。姚志忠[1]从检测灵敏度、特殊波形、典型缺陷探伤等方面进行了深入探讨。

相控阵超声检测技术由于检测灵活可靠、检测结果可记录等优点[2-3],被越来越多地应用于实际工程中[4-5]。郑红霞等[6]采用斜入射横波从翼板和腹板位置进行检测,孙万红等[7]在焊缝中制造刻槽和通孔等标准人工反射体,然后从腹板侧进行检测,可以很好地检测出缺陷。这些研究为相控阵超声检测T形焊接接头提供了依据。

本文根据实际检测需求,制作模拟缺陷试块,进行检测工艺设计和仿真,采用按几何结构显示检测结果,同时合理设计检测探头,从翼板背侧采用纵波直探头进行检测,通过接收衍射回波进行缺陷定量,与斜入射横波检测结果吻合,进一步发展了相控阵超声检测T形焊接接头的技术。本文的研究对T形焊接接头相控阵超声检测方法研究和工艺设计提供了重要参考。

1 待检测工件情况

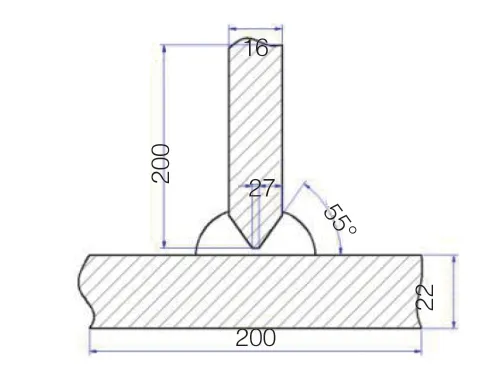

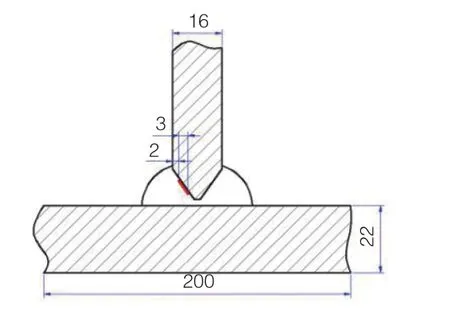

根据现场检测需求,研制T形接头模拟试块,其中有埋藏裂纹和坡口未熔合缺陷。坡口和腹板、翼板厚度等如图1所示,缺陷布置如图2所示。

图1 设计制作的T形角焊缝坡口示意

图2 T形焊接接头缺陷布置

2 检测工艺设计和仿真

对该焊缝进行相控阵超声检测,从3个位置采用不同的方法检测:从翼板正面进行相控阵超声扇形扫描检测;从腹板侧进行相控阵超声扇形扫描检测;从翼板背面利用纵波直射脉冲反射法进行电子扫描检测。

在翼板上进行相控阵超声扇形扫描(图3),扫描角度范围为42°~60°,角度步进0.5°。相控阵超声探头有32个阵元,中心频率5 MHz,阵元间距0.5 mm,楔块倾角36°,纵波声速2 337 m/s,检测中所用阵元数9~24个。

图3 在翼板上进行扇形扫描仿真

由图3可见,采用一次反射波,42°~60°范围进行扇形扫描,声束可以有效覆盖接头焊缝部分。

从腹板侧进行扇形扫描得到仿真图(图4)。由图4可见,在腹板上采用直射波和一次反射波,38°~74°范围进行扇形扫描,声束可以有效覆盖接头焊缝部分。

图4 在腹板上进行扇形扫描仿真

3 检测结果分析

3.1 中间裂纹缺陷设计和检测

中间裂纹缺陷A设计参数如图5所示,缺陷长35 mm。在翼板正面进行相控阵超声扇形扫描可以得到明显的缺陷回波信号,如图6所示,从检测图像上测量缺陷长35.5 mm。

图5 中间裂纹缺陷

图6 中间裂纹缺陷检测结果

采用扇形扫描,声束从多个角度经反射与缺陷相互作用,缺陷延伸方向与声束所成角度偏离90°,较大;缺陷在声束的远场范围,因声束有一定的扩散角,而缺陷高度又相对较小,约为检测声波波长的0.7倍,所以扇形扫描图上看到缺陷的尺寸大于实际尺寸,使得缺陷高度的定量存在偏差。但因缺陷较小,当声束轴偏转至缺陷中心时,反射声波能量最大,对应波幅最高,所以缺陷中心的定位比较准确。在检测中建议对缺陷进行定量、定位和定性时,结合缺陷扫描等多种信息给出最终结果。扫描过程中,因探头移动方向与缺陷的长度延伸方向一致,所以通过幅度滤波测量缺陷长度,其结果为35.5 mm,与设计尺寸吻合。

3.2 腹板侧坡口未熔合

腹板侧坡口未熔合缺陷B设计参数如图7所示,长30 mm,自身高度3 mm。在翼板正面进行相控阵超声扇形扫描(图8),测量缺陷实际尺寸:深度-8.1 mm,范围为177.3~209.9 mm,长32.6 mm,与设计吻合。这是因为采用横波检测过程中,声束和缺陷角度接近垂直,因此可以有效检测出缺陷。而当探头置于另一侧时,由于声束和缺陷夹角过小,故不能有效检测出缺陷。

图7 腹板侧坡口未熔合

图8 翼板侧坡口未熔合检测结果

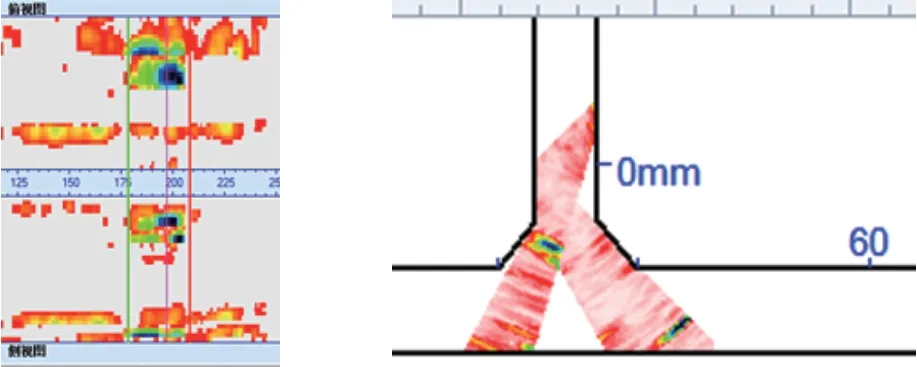

在腹板上进行相控阵超声扇形扫描(图9),测量缺陷实际尺寸:深度-8.1 mm,范围为177.3~208.5 mm,长31.2 mm,与在腹板正面的检测结果、设计尺寸及位置一致。这时,一次波与反射波在缺陷处的回波信号相互叠加,使得缺陷的轮廓更加清晰,方便缺陷的精确定量,这也体现了采用几何结构显示比较直观的优越性。若采用声程法显示,则显示缺陷的尺寸会比较大,需要检测人员综合其他信息进行综合判断。

图9 腹板侧坡口未熔合检测结果

最后,在翼板背面用相控阵超声电子扫描,纵波声束垂直入射,相控阵超声探头晶片数量64个,中心频率5 MHz,阵元间距0.8 mm,单次激发20个阵元,聚焦在22 mm深度处,检测结果如图10所示。

图10 T形接口的背面电子扫描

在图10中,中部边上2条粗黑线是声束辐照在焊缝外面的底面反射回波,从这2条线可以确定焊缝位置。其中图10(a)为裂纹的检测结果,由于裂纹较小,所以回波信号比较小;图10(b)为坡口未熔合的检测结果,缺陷的2个回波信号为衍射信号,由于声波和缺陷有一定的角度,探头接收不到反射波。测量坡口未熔合的长度为31 mm,与横波检测结果吻合。由此可见,采用纵波直入射法检测,当缺陷垂直于声束时,可以明显看到缺陷的反射波,而当缺陷与声束角度不垂直甚至偏差较大时,可以通过接收缺陷的衍射波检出缺陷。所以通过合理设计检测探头和相关参数,在翼板背面对应焊缝的位置采用纵波直探头进行缺陷检测,可以有效检测出缺陷。

综上所述,对T形焊缝的检测,可以综合横波斜入射和纵波直入射法进行检测。纵波检测可以接收到反射波和衍射波,提高缺陷的检出率,但对缺陷定性、定位和定量则需要结合横波斜入射的检测结果。所以对于T形焊缝的检测,建议先采用纵波直入射法进行初次扫描,探测是否存在缺陷及其位置,然后采用横波扇形扫描对缺陷进行进一步的检测和评判,在提高缺陷检出率的同时,提高检测效率,减少检测工作量。

4 结语

本文制作T形焊接接头的模拟缺陷试块,分别从腹板和翼板正面采用相控阵超声斜探头横波扇形扫描检测,对声束覆盖检测区域情况进行仿真,继而进行试验检测和缺陷定量,这2种检测方法得到的结果与缺陷设计尺寸吻合。最后创新性地采用纵波聚焦声束电子扫描法从翼板背面进行检测和缺陷定量,发现采用纵波电子扫描可以提高缺陷的检出率。建议检测中先进行纵波电子扫描检测找到缺陷及其位置,再采用扇形扫描等方法进行缺陷的定量、定位和定性。同时,采用按照几何结构显示的检测结果,可以使反射波和直射波检测信号在缺陷位置叠加,使缺陷更加直观、缺陷轮廓更加清晰,有利于缺陷定量和定性。所以,采用相控阵成像方式可以确定缺陷的位置、大小等,帮助检测人员对缺陷进行定性。相控阵超声检测技术应用线性扫描,检测效率高。电子扫描可以明显看出焊缝位置,有助于检测人员确定缺陷情况。