CBGA器件焊接工艺与焊点失效分析

2021-08-19孙晓伟宋惠东程明生

李 苗,孙晓伟,宋惠东,程明生

(中国电子科技集团公司第三十八研究所,合肥230031)

1 引言

随着集成电路封装技术向小型化、高密度和高可靠性等方向发展,阵列封装形式成为当前电子行业的主流技术。陶瓷球栅阵列(Ceramic Ball Grid Array,CBGA)封装作为一种高密度面阵列排布的表面贴装封装形式,近年来被广泛应用于航空航天等高可靠电子产品中。CBGA封装通过陶瓷基板上的焊球连接电路I/O端与印制电路板(Printed Circuit Board,PCB),具有高互连密度、优异的热性能和电性能,且由于其气密性好、抗湿气性能高,封装后的器件长期可靠性较高。然而,CBGA器件焊点由于其材料和结构特性,陶瓷基板热膨胀系数为7.5×10-6/℃,与FR4基板热膨胀系数(17.5×10-6/℃)严重不匹配,在温度循环等环境试验中焊点容易发生开裂,导致器件失效。这也是CBGA封装可靠性研究主要关心的问题[1-2]。

CBGA器件的组装是一个复杂的工艺过程,对印制板设计、焊膏印刷工艺和再流曲线设置等都有严格要求,任何工艺环节的疏漏都可能影响其最终可靠性[3]。本文采用板级高密度组装生产线开展CBGA器件装配工艺研究,通过温度循环、振动等环境试验和金相切片、扫描电子显微镜(SEM)等质量分析手段对CBGA器件焊点进行分析,并对环境试验后的焊点失效模式进行分析。

2 试验方案

本试验研究采用的陶瓷球栅阵列封装形式为CBGA272,尺寸为27 mm×27 mm×3.35 mm,焊球直径为0.76 mm,焊盘节距为1.27 mm,焊球成分为90Pb10Sn。表贴用PCB选用FR4为基材,尺寸为160 mm×100 mm×2.35 mm,焊盘表面处理采用热风整平锡铅工艺。回流焊接所用焊膏成分为62Sn36Pb2Ag,其熔点为179℃。

采用板级高密度组装生产线开展CBGA器件装焊工作。表贴完成后采用X-Ray设备和微间隙设备检查CBGA器件贴装精度,确保装配满足要求后进行回流焊接。试验共导入2条焊接曲线,具体参数如表1所示。1#曲线设置除满足CBGA器件焊接外,同时考虑无铅PBGA器件有铅化焊接,2#曲线设置除满足CBGA器件焊接外,还考虑无铅PBGA器件混装焊接。CBGA器件焊接完成后四角采用环氧胶进行加固。焊接完成后采用X-ray设备检查CBGA器件焊点是否存在桥连、空洞等。采用微间隙设备检查CBGA器件焊点形态有无偏移等问题,进而对比分析2条焊接曲线焊点质量。

表1 回流焊接温度曲线设置参数

试验完成后,选取最优回流曲线焊接CBGA器件,并对CBGA焊点开展可靠性试验,分析经历过环境试验后焊点的内部结构和开裂形式。温度循环和振动试验条件依据标准ECSS-Q-ST-70-38C《高可靠表贴及混装焊接技术》[4]执行,具体试验条件如表2所示。

表2 环境试验具体条件

环境试验后,借助金相切片方法,通过显微镜观察焊点截面情况,检查焊点是否存在虚焊、桥连等缺陷,分析焊点失效模式。依据GB/T16594-2008标准通过扫描电子显微镜(SEM)观察器件侧和印制板侧焊点金属间化合物(IMC)变化情况。IMC层厚度平均值通过SEM确定成分界面,借助图像分析软件获得IMC面积然后除以界面长度所得。

3 结果与讨论

3.1 CBGA器件回流焊接试验结果

采用多通道实时温度测试仪对FR4基板进行温度测试,热电偶探头分别监测空气、CBGA器件、塑封BGA(PBGA)器件和表贴焊盘等区域的温度点。其中,CBGA和PBGA器件主要监测器件中心点的温度,热电偶位置如图1所示。上述测试点的实测温度曲线如图2所示。以62Sn36Pb2Ag液相线179℃为基准线,对2条回流焊接工艺曲线进行温度-时间定量分析,其中PBGA器件为有铅无铅混装焊接,以Sn+Pb+Ag3Sn+Cu6Sn5四元共晶结构重熔混合焊点的熔化起始温度204℃为基准线进行温度-时间定量分析,分析结果如表3所示。

表3 回流焊接温度曲线实测值分析

图1 热电偶安装示意图

图2 实测温度曲线示意图

多次实测温度曲线并进行分析,CBGA器件焊点较表贴焊盘升温慢,降温慢,液相线时间较表贴器件长;CBGA器件焊点温度比表贴焊盘温度低15℃左右;保温段结束后,陶瓷器件焊点与表贴焊盘温差基本为零;CBGA器件与大尺寸PBGA实测温度曲线基本一致,峰值温度相差不大。2#曲线PBGA混合焊点混沌区起始温度(204℃)以上时间为70 s,符合混装工艺曲线要求[5]。

采用1#曲线焊接的CBGA器件及PBGA器件焊点,未见桥连、虚焊等缺陷。CBGA器件焊点微间隙典型图片如图3所示,焊料润湿焊球一圈,焊球略有偏移。

图3 1#曲线焊接CBGA器件局部焊点

采用2#曲线焊接的CBGA和PBGA器件X-Ray照片如图4所示,采用微间隙设备对器件四周焊点进行检查,发现焊点润湿饱满,满足欧空局等相关标准要求,焊点典型图片如图5所示。对比焊接1#曲线和2#曲线,2#曲线焊点外观形貌较1#曲线润湿饱满,排除焊球氧化和贴片误差导致的偏移,分析认为2#曲线较1#曲线峰值温度升高,保温段和液相线以上时间增长,实际焊接过程中陶瓷器件受热更加均匀,焊料润湿均匀。考虑项目需求和整板焊接时所有器件的热容,优选2#曲线进行后续环境试验。

图4 2#曲线焊接典型X-Ray图片

图5 2#曲线焊接典型微间隙图片

3.2 环境试验结果

3.2.1 微间隙设备检查

采用2#曲线焊接试验板,焊点检验满足要求后,对制备得到的试验板进行环境试验。环境试验先开展50次温度循环,然后进行随机振动,随后继续进行50次温度循环摸底。通过微间隙设备、金相切片以及SEM测试等方法对CBGA器件焊点进行分析。

焊接完成后,采用微间隙设备检查所有CBGA器件外围焊点外观情况,焊点润湿良好,无偏移等缺陷。环境试验后部分焊球开始发生偏移。由于陶瓷基板与FR4基板存在热失配,在温度循环作用下,大部分焊球发生偏移,焊球偏移量与器件中心距离成正比,中间焊球偏移最少,越靠近器件四角焊球偏移越严重,偏移方向朝器件中心偏移,同一焊球在不同阶段的外观情况如表4所示。振动试验后,焊球偏移量无明显变化;随着温度循环次数的继续增加焊球偏移量愈加严重。

表4 环境试验后微间隙形貌

3.2.2 金相切片及SEM分析

3.2.2.1 温度循环+振动试验结果

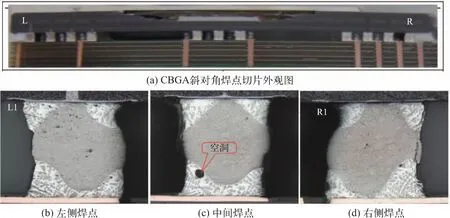

选取所有试验件中焊点外观质量最差的一个器件进行金相切片,切片位置为器件焊点外观最差的一边及斜对角。CBGA器件斜对角焊点代表性金相切片图片如图6所示,图6(a)为焊点整体外观图,图6(b)~(d)分别为左侧焊点、中间焊点、右侧焊点金相图片。金相切片结果表明焊球形态与微间隙设备观察一致,焊球偏移量与器件中心距离越大,偏移程度越大,偏移方向朝器件中心偏移。观察所有焊点图片发现CBGA器件焊点润湿良好,环境试验后焊点无明显开裂等异常。

图6 代表性金相切片图片(温度循环+振动试验后)

CBGA器件所用陶瓷基板与FR4基板存在热失配,在周期性的温度循环过程中,两者变形程度不同,导致焊点产生应力集中。CBGA器件安装到FR4基板上应变随温度变化计算公式为[6]:Δx=DNP×ΔT×(CTE1-CTE2)。Δx为热失配材料应变量;DNP(Distance from Neutral Point)为距器件中心点的距离;ΔT为温度变化范围;CTE1、CTE2分别为2种材料的热膨胀系数。可见,应变量与2种材料的热失配程度和服役温度差呈正相关,且器件尺寸越大,DNP越大,应变量越大。从文献[6]中可知,该尺寸CBGA器件在该应用环境下需谨慎应用。

陶瓷基板与FR4基板热膨胀系数相差较大,温度循环过程中,FR4基板在高温的作用下发生延伸,温度降低时,基板来不及收缩导致焊球朝向器件中心挤压,低温时FR4基板发生收缩,温度升高时,基板恢复导致焊球仍呈挤压状态,造成应力集中。在周期性的温度循环作用下,焊球偏移量加大。中间焊球偏移量最小或者不偏移,距器件中心点距离越大,焊球偏移越严重,偏移方向朝向器件中心。

SEM结果表明,CBGA器件焊点在元件侧以及PCB焊盘侧均形成了较为均匀连续的IMC层,测量结果如表5所示,SEM代表性照片见图7。

表5 IMC层厚度测量结果(温度循环+振动试验后)

图7 代表性SEM图片(温度循环+振动试验后)

3.2.2.2 温度循环+振动+温度循环试验结果

振动试验后继续进行温度循环摸底,试验完成选取所有试验件中焊点外观质量最差的一个器件进行金相切片,切片位置为器件焊点外观最差的一边及斜对角。CBGA器件斜对角焊点代表性金相切片图片如图8所示,图8(a)为焊点整体外观图,图8(b)~(d)分别为左侧焊点、中间焊点、右侧焊点金相图片。金相切片结果表明随着温度循环次数的增加,四角焊球进一步偏移,焊料随着焊球偏移出现严重不均匀分布,中间焊球基本无偏移,焊料分布变化不大;四角焊点出现开裂,开裂位置出现在锡铅焊料与器件焊盘之间。

图8 代表性金相切片图片(温度循环+振动+温度循环试验后)

温度循环所导致的焊球偏移进一步造成焊点在振动试验过程中受力不均匀,焊点存在损伤风险,可能诱发裂纹产生。随着温度循环的继续,周期性的温度应力造成焊球偏移加剧,促使焊点裂纹产生、扩展[7-8]。由于90Pb10Sn焊球的弹性模量(E=19.10 GPa)远低于62Sn36Pb2Ag焊料(与63Sn37Pb共晶焊料E=43.25 GPa相近)[9],延伸率高,在温度载荷和机械载荷交互作用的环境下,62Sn36Pb2Ag焊料与陶瓷器件焊盘接触位置产生较大的应力集中,首先萌生裂纹,随着温度循环的继续,裂纹沿焊料与器件焊盘接触界面一直扩展,最终导致焊点失效。

SEM结果表明,随着温度循环的继续,不论是元件侧还是PCB焊盘侧IMC厚度均有一定程度的增加,测量结果如表6所示。这是因为温度循环过程中,随着多次高温停留时间的累积,Sn和Cu之间的固态反应使IMC层继续生长变厚[10-11]。但SEM分析可知(如图9所示),IMC层并未发生明显变质,其厚度仍在行业所接受的合理范围0.5~4 μm之间。

表6 IMC层厚度测量结果(温度循环+振动+温度循环试验后)

图9 代表性SEM图片(温度循环+振动+温度循环试验后)

4 结束语

本文采用板级高密度组装生产线开展CBGA器件焊接工艺研究,获得满足标准要求的焊点。通过温度循环和振动等环境试验考核,借助金相切片、SEM等工艺质量分析手段研究得出:热失配致使焊球在温度循环作用下发生偏移,四角焊球偏移最严重,中间焊球偏移最少。焊球在温度循环和随机振动等综合应力作用下发生开裂,器件四角处的焊点最先发生开裂,开裂位置为焊料与陶瓷器件焊盘接触位置。温度循环试验后CBGA器件焊点在元件侧以及PCB焊盘侧形成的IMC层厚度略有增加。