微混装焊料组织及力学性能研究进展*

2021-08-19张墅野

张 尚,张墅野,何 鹏

(哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨150001)

1 引言

随着芯片特征尺寸的不断缩小,摩尔定律的延续越发困难,通过先进封装技术实现芯片性能的不断提高是芯片发展的趋势之一。鉴于传统SnPb焊料具有毒性,对人体及环境有害,在RoSH指令生效后被禁止使用。由Sn、Ag、Cu 3种金属构成的焊料成为目前电子封装工业领域应用最广泛的焊料。Sn-3Ag-0.5Cu(SAC305)焊料熔点为217℃,具有较好的强度和塑性等优点,但是也有抗疲劳性能差、易氧化、熔点偏高和润湿性较差等缺点。随着电子产品的性能需求不断提高以及先进封装技术的不断发展,焊点尺寸越来越小、焊接工艺窗口变窄、封装密度不断提高等原因导致SAC305的性能不能满足先进封装的要求[1-3],研究者通过优化封装结构、封装工艺和焊料性能等方法来提高Sn-Ag-Cu(SAC)焊料封装体的可靠性,其中以SAC焊料为基础对其进行微量元素合金化、增强相颗粒掺杂和多焊料超结构等焊料微混装是实现焊料性能优化的主要途径,本文对以Sn-Ag-Cu焊料为基础的微混装焊料在Cu焊盘上的组织演变、界面反应和力学性能等方面的研究进展进行了综述,为今后微混装焊料的进一步研究和应用提供参考。

2 焊料合金化

Sn-Ag-Cu合金焊料具有良好的可靠性和机械性能,是应用最广泛的无铅焊料。但是,Sn-Ag-Cu焊料仍存在熔点较高、润湿性差等缺点。为了克服这些缺点,进一步提高Sn-Ag-Cu合金焊料的性能,一些研究者选择向Sn-Ag-Cu中添加一系列元素(如Ti、Fe、Ni、Sb、Ga、Al、Bi、Co、B、稀土元素等)对Sn-Ag-Cu焊料进行改性[4-5]。本节综述添加一些元素使Sn-Ag-Cu无铅焊料合金化的研究工作,并就添加的元素对焊料的熔点、润湿性、力学性能、微观组织及金属间化合物(Intermetallic Compound,IMC)等方面的影响及其作用机制进行分析和讨论。

2.1 Ga元素

ZHANG等人[6]研究了添加Ga对Sn-3.5Ag-0.7Cu/Cu焊料接头的界面反应行为和力学性能的影响。研究发现,Sn-3.5Ag-0.7Cu的熔点为228.91℃,而Sn-3.5Ag-0.7Cu-1.5Ga的熔点为223.94℃。在焊接过程中,Ga元素在接头界面周围形成Cu2Ga相,这会降低界面IMC层的生长速率。力学试验结果显示Sn-Ag-Cu-Ga/Cu焊点的剪切强度、疲劳性能与Sn-Ag-Cu/Cu大致相同且断裂未发生在IMC/焊料界面处,这表明添加Ga对Sn-Ag-Cu/Cu焊点的力学性能几乎没有负面影响。LUO等人[7]对比了质量分数分别为0.05%、0.1%、0.25%、0.5%、1%的Ga添加量对Sn-3.5Ag-0.7Cu在Cu上的润湿性和强度影响,结果证明Ga能提高其润湿性和剪切强度,当添加量为0.5%时性能提高最为显著,当添加量高于0.5%时力学性能开始下降,原因是富Ga相IMC的生成对力学性能造成负面影响。

2.2 Al元素

SABRI等人[8]研究了质量分数为1%、1.5%、2%的Al添加量对Sn-1Ag-0.5Cu合金焊料的组织和力学性能的影响。Al的添加细化了β-Sn枝晶并扩大了枝间区域,抑制了Ag3Sn和Cu6Sn5IMC的形成,并导致了Ag3Al和Al2Cu IMC的形成。同时Al的添加导致富Al相的偏析。新相颗粒的生成使基体晶格产生应力,导致位错密度提升。拉伸试验结果表明,Al的加入显著提高了屈服强度和极限抗拉强度,而弹性模量仅略有增加,总伸长率降低,随着Al添加量的增加,强度逐渐增加,伸长率逐渐降低。与Sn-1Ag-0.5Cu合金焊料相似,Al改性Sn-1Ag-0.5Cu合金焊料的组织在时效后会明显变粗,这反过来会大大降低其机械性能。断口分析表明,向Sn-1Ag-0.5Cu合金焊料中添加Al会导致脆性断裂而不是韧性断裂。

2.3 Ni元素

GAIN等人[9]研究了纳米Ni颗粒添加对无铅Sn基互连材料的微观结构及力学性能的影响。与SAC305焊料相比,SAC305-0.5Ni的组织分析表明,焊料中添加的Ni纳米颗粒促进了(Cu,Ni)-Sn IMC在焊点中的形成和生长,并使晶粒发生了细化,提高了晶界密度。均匀分布IMC的生成和组织细化显著提高了力学性能,弹性模量和剪切模量分别提高了8%和11.2%,显微硬度值提高了约16.7%。在Sn-Ag-Cu-Ni/Cu界面处,270℃下反应5 min,Ni对IMC形态影响的SEM图如图1所示,发现非常稳定的(Cu,Ni)-Sn IMC粘附在Cu焊盘表面,抑制了Cu3Sn的生长。CHE等人[10]对Sn-1.0Ag-0.5Cu-0.05Ni和Sn1.0-Ag-0.5Cu-0.02Ni及未添加Ni的焊料进行了组织分析和拉伸测试,结果表明0.05%的Ni添加焊料比0.02%的Ni添加焊料具有更大的伸长率、更低的弹性模量和屈服应力。

图1 Ni对IMC形态影响的SEM图[9]

2.4 Fe元素

LIU等人[11]研究了Sn-Ag-Cu-Fe焊料与Cu之间焊接时IMC的生长动力学和形态演变。在焊接过程中,Fe颗粒迅速沉积在IMC附近,从而形成富铁区域。Fe与Sn反应生成FeSn2包覆Fe颗粒。结果表明,液态反应时,Fe可以有效地阻止界面Cu6Sn5和Cu3Sn层的生长。从生长速率推断,SAC的IMC生长受体积扩散控制,而SAC-Fe焊料的IMC生长受晶界扩散控制。SHNAWAH等人[12]研究了质量分数为0.1%、0.3%、0.5%的Fe添加到SAC105中对焊料性能及组织的影响,结果表明Fe的添加导致在树突区域中形成大的圆形FeSn2IMC颗粒。这些大的FeSn2IMC颗粒的形成导致与β-Sn基体的界面较弱。这种弱的界面显著降低了弹性模量和屈服强度。KANTARCIOGLU等人[13]对Fe质量分数在0.01%~0.1%范围内多种含量的Sn-3.5Ag-0.9Cu焊料进行了研究,结果表明Fe的添加提升了剪切强度,Fe替代了Cu6Sn5晶格中的部分Cu导致IMC生长速度降低。

2.5 Ti元素

MA等人[14]研究了添加Ti影响SAC焊料中β-Sn形核的机理。结果显示Ti的添加生成了Ti2Sn3IMC,并且Ti2Sn3与β-Sn具有(010)Sn||(010)Ti2Sn3和[001]Sn||[001]Ti2Sn3的取向关系,质量分数0.2%的Ti大大减少了焊球中β-Sn的形核过冷,使得晶粒发生细化。CHEN等人[15]对Ti添加量为0.2%、0.6%的SAC焊料进行了不同冷却速率下组织和力学性能的研究,认为Ti2Sn3的网状结构抑制了β-Sn的晶粒生长,使得组织更加稳定,过冷度减小引起晶粒细化使得焊点强度增加。

2.6 Sb元素

EL-DALY等人[16]针对0.5%Sb添加对Sn-1.0Ag-0.5Cu合金的组织和凝固行为以及蠕变性能的影响进行了研究,发现Sb会抑制大的β-Sn晶粒和针状IMC的形成而形成被共晶β-Sn、Ag3Sn和Cu6Sn5IMC包围的β-Sn枝晶,这主要是因为Sb大幅降低了焊料的过冷度,Sb的添加使焊料的抗蠕变性能提高了350%。CHEN等人[17]研究了Sb添加量分别为0.5%、1.0%、1.5%的Sn-3.5Ag-0.7Cu焊料在不同回流工艺参数下对IMC生长的影响,结果表明添加Sb后IMC层变薄,晶粒尺寸变小。不同的焊料之间对比发现,含1%Sb焊料合金的IMC生长速度最低,并且最有效地抑制了晶粒长大。Sb添加对IMC生长的影响可以用异质成核理论来解释。因为Sb对Sn有更高的结合力,所以当在Sn-Ag-Cu焊料合金中添加Sb时,SnSb颗粒会从熔融焊料中沉淀出来,并在回流期间成为Cu6Sn5IMC的非均匀形核位点。IMC形成的热力学势垒减小,Cu6Sn5成核速率增加。

2.7 Co元素

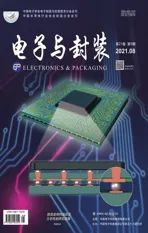

MA等人[18]研究了质量分数为0.05%、0.4%的Co添加对SAC305焊料形核和晶粒细化的影响,结果证明Co的添加大大降低了β-Sn的成核过冷,原因是在熔体中形成了CoSn3IMC,它是β-Sn的易成核位点,β-Sn与CoSn3的位相关系为(100)Sn||(100)CoSn3,[001]Sn||[001]CoSn3。CoSn3的生成使晶粒形核发生在熔体区域中,使晶粒细化,SAC305-0.05Co焊球组织及晶粒生长机理如图2所示,组织及晶粒分布见图2(a)(b),由于CoSn3的存在,使得枝晶生长存在阻碍,晶粒发生细化。在SAC305/Cu和SAC305-0.05Co/Cu接头中,β-Sn总是在Cu6Sn5反应层上(或附近)成核。在SAC305-0.4Co/Cu接头中,β-Sn通常在焊球中的CoSn3颗粒上成核。

图2 SAC305-0.05Co焊球组织及晶粒生长机理[18]

HASEEB等人[19]研究了多次回流和时效处理过程中Co的添加对Sn-3.8Ag-0.7Cu的影响,结果表明添加Co颗粒,首次回流后Cu6Sn5的形态从扇贝形变为平面形。Co纳米颗粒可抑制高温时效过程中Cu3Sn的生长,促进Cu6Sn5的生长。MA等人[20]探究了Co的添加量对SAC305焊料力学性能的影响,添加质量分数0.1%、0.2%的Co可以改善SAC焊点的剪切强度。然而,添加过量的Co,例如0.45%、1%,会使焊点的剪切强度降低。在所有样品中,添加了0.2%Co的SAC焊膏制成的焊点具有最高的剪切强度。

2.8 Bi元素

ZHAO等人[21]研究了质量分数为1%、3%的Bi掺杂对SAC305组织和性能的影响,结果表明Bi的添加提高了Sn-3Ag-0.5Cu焊料的拉伸强度,但降低了其伸长率。SAYYADI等人[22]对添加Bi的Sn-2.5Ag-0.7Cu焊料的物理和机械性能进行了研究,结果表明Bi的添加使得焊料熔点、过冷度以及开始和结束熔化温度均降低,润湿性增强,β-Sn枝晶粒细化,IMC的分布更均匀。Bi添加量质量分数达到2.5%之前,合金焊料的硬度、屈服强度和极限抗拉强度随着Bi的增加而增加,塑性逐渐下降。Bi含量高于2.5%时,屈服强度、极限抗拉强度和延展性都随着Bi含量的增加而降低。

2.9 B元素

CHOI等人[23]对质量分数为0.05%、0.1%B添加的Sn-1.0Ag-0.5Cu(SAC105)进行了时效处理并进行了组织和力学性能分析。B掺杂的焊点在老化200 h后仍保持高强度,而SAC105的强度在老化200 h后下降了60%。此外,随着回流次数的增加,掺B焊点的强度优于SAC105焊点。第10次回流后,SAC105-0.05B样品的强度比SAC105的强度高115%。这可能归因于在老化条件下B掺杂焊点的IMC层中晶粒生长速率的降低。王若达等人[24]对B对SAC105焊料组织影响的研究证明B的添加使β-Sn发生非均匀形核,细化焊料组织,在界面反应过程中,基于TEM表征发现纳米尺寸的B元素偏聚在IMC晶界处,使界面形态趋向于薄而平坦并细化IMC晶粒以提高界面强度。

2.10 稀土元素

稀土元素(La、Ce、Y、Er、Pr、Nd等)被称作“金属材料的维他命”,添加一定量的稀土元素能够改善材料的组织和性能,许多研究者对稀土元素对Sn-Ag-Cu焊料的影响进行了探索[25-32]。研究发现添加适量的稀土元素可细化焊料组织尺寸,主要是通过降低β-Sn的枝晶大小,减小Cu6Sn5和Ag3Sn颗粒尺寸。适当的稀土添加可以增强焊料的润湿性,过量会导致焊料黏性增加而润湿性下降。同时,过量稀土的添加对SAC焊料的一个重要影响是会产生锡须,这是因为稀土极易氧化,这也限制了稀土元素在SAC焊料中的应用。

2.11 元素微合金化对比分析

研究者对焊料进行微量元素添加改性做了大量的相关研究,针对上述各元素的改性机理、改性影响因素及性能变化进行了对比分析。

微合金化会对材料熔点、润湿性、过冷度、微观组织和力学性能等方面造成影响。通过微量元素添加生成新的IMC或者颗粒本身都能为基体相提供非均匀形核位点,使得焊料的过冷度下降并细化晶粒及各相组织;纳米尺寸的颗粒以固溶、晶界偏聚的形式实现晶格畸变和晶界钉扎,提高材料的性能,晶粒的细化提高了晶界密度进而提高了位错移动的难度,IMC的生成和均匀分布引起第二相强化效应,通过这些强化机理综合实现性能的提升,当添加量过量时,生成的新的IMC较多,与基体之间的界面结合较弱,导致裂纹易萌生,强度降低;元素添加还会通过固溶、偏聚在IMC及晶界中、非均匀形核、新的IMC颗粒钉扎等作用对IMC的生长造成影响。王若达等人[24]对B对SAC105焊料组织影响的研究表明纳米尺寸的B元素偏聚在IMC晶界处,使界面形态趋向于薄而平坦并细化IMC晶粒。KANTARCIOGLU等人[13]对Fe掺杂的Sn-3.5Ag-0.9Cu焊料进行了研究,结果表明Fe原子替代了Cu6Sn5晶格中的部分Cu原子,导致IMC生长速度降低。CHEN等人[17]研究了添加Sb的Sn-3.5Ag-0.7Cu焊料IMC的生长,结果显示Sb对Sn具有更高的结合力,所以当在Sn-Ag-Cu焊料合金中添加Sb时,SnSb颗粒会从熔融焊料中沉淀出来,并在回流期间成为Cu6Sn5IMC的非均匀形核位点。IMC形成的热力学势垒减少,Cu6Sn5成核速率增加。

通过添加元素使Sn-Ag-Cu焊料合金化以优化其性能,影响改性效果的主要因素包括元素种类、添加颗粒尺寸和掺杂含量。添加元素种类不同,焊料的性能不同,主要是因为不同元素与焊料基体作用形式不同,Bi、B等元素主要以固溶、纳米级颗粒偏聚等形式存在于基体焊料中,Ti、Ni、Al、Co、Fe等元素除固溶在基体内,主要与基体生成IMC;根据颗粒尺寸不同,颗粒与焊料的反应量不同,LIU等人[11]的研究中对微米级Fe颗粒进行研究,结果呈现Fe-Sn IMC对Fe颗粒进行包覆的形式存在,而在纳米级颗粒掺杂的焊料中,掺杂元素均完全反应;掺杂含量变化同样对焊点性能影响不同。GAIN等人[9]研究发现SAC305-0.5Ni焊料弹性模量和剪切模量分别提高了8%和11.2%,显微硬度值提高了约16.7%。CHE等人[10]对Sn-1.0Ag-0.5Cu-0.05Ni和Sn-1.0Ag-0.5Cu-0.02Ni焊料进行了组织分析和拉伸测试,结果表明0.05%Ni添加的焊料比0.02%的Ni添加焊料显示出更大的延展性(更大的伸长率、更低的弹性模量和屈服应力)。SHNAWAH等人[12]研究了0.1%、0.3%、0.5%质量分数的Fe在SAC105中添加对焊料性能及组织的影响,发现FeSn2与β-Sn之间的界面显著降低了弹性模量和屈服强度。而KANTARCIOGLU等人[13]对Fe质量分数在0.01%~0.1%范围内的Sn-3.5Ag-0.9Cu焊料进行了研究,结果表明Fe的添加提升了剪切强度。研究结果表明,较微量(0.01%量级)的元素添加提高材料的塑性,添加量较高时,材料的强度和硬度提高,添加达到一定量时,材料的强度、塑性等性能降低,对焊料性能起到负面作用。

3 增强相颗粒掺杂

增强相颗粒掺杂是另一种Sn-Ag-Cu焊料混装改性方法,细小的掺杂颗粒作为增强相均匀地分布在焊料组织内,对焊料组织和性能产生影响。据研究表明,微小尺寸的颗粒能够均匀分散在基体中而不发生偏聚,关于颗粒掺杂增强的研究多为纳米颗粒,本节介绍的相关研究聚焦在纳米尺寸颗粒添加。根据增强颗粒材料种类分类主要分为金属颗粒、化合物颗粒以及碳材料颗粒几种增强方式[33-34],针对不同增强材料种类的颗粒掺杂对Sn-Ag-Cu焊料优化的研究进展进行综述。

其中金属颗粒增强多是通过新添加的金属颗粒与Sn反应生成新的IMC相实现颗粒增强,少数金属(Fe、Co等)添加会发生未完全固溶、未完全生成IMC或者发生微观偏聚等实现颗粒增强,这些增强机制与上述微合金化中提及的金属合金强化机理重复,此节不再单独介绍。

3.1 化合物颗粒增强

与金属颗粒增强不同,陶瓷颗粒、氧化物颗粒、IMC颗粒等化合物的添加不会与焊料反应生成新相。

PAL等人[35]对质量分数为0.35%的纳米SiC增强Sn-1.0Ag-0.5Cu无铅合金焊料的研究发现SiC的添加可在不降低熔点的情况下大幅降低焊料的过冷度,这是因为SiC颗粒增加了非均匀形核的形核位点,组织表征发现亚晶粒β-Sn的产生及细化的IMC使得共晶区域增加。焊料的抗蠕变性及断裂寿命均提高了3倍。

GAIN等人[36]对质量分数为1%的ZrO2纳米颗粒添加的SAC焊料与未添加ZrO2的焊料的IMC液态反应的界面组织及生长动力学进行对比,发现针状Ag3Sn和球形的Cu6Sn5IMC颗粒发生了细化并均匀分布在焊料组织中。动力学分析表明,在OSP-Cu焊盘上,Sn-Ag-Cu和Sn-Ag-Cu-1ZrO2焊 点 的(Cu6Sn5+Cu3Sn)IMC层的计算活化能分别约为53.2 kJ/mol和59.5 kJ/mol。含有1%质量分数的ZrO2纳米颗粒的焊点显示出比普通焊点更高的硬度,这是因为ZrO2纳米颗粒的分散性增强了焊料的性能并改善了微观组织。

ZHAO等人[37]研究了Al2O3增强SAC305焊料接头的组织并探究了掺杂颗粒尺寸对性能的影响。研究发现纳米Al2O3颗粒细化了β-Sn晶粒尺寸,并扩大了焊点的共晶区域,减小SAC-Al2O3/Cu界面处的IMC厚度。同时较大的纳米Al2O3颗粒对组织细化和IMC厚度的减小影响较明显。

GAIN等人[38]探究了TiO2纳米粒子的添加对SAC305合金耐热冲击性、剪切强度和IMC层生长的影响。研究发现TiO2纳米颗粒的加入改变了IMC相的扩散驱动力,从而阻碍了IMC的生长。由于第二相纳米颗粒的均匀分布以及对IMC生长的影响,纳米TiO2颗粒增强的Sn-Ag-Cu焊料具有更强的抗蠕变性和抗热冲击性能。

汪源等人[39]对纳米Ag3Sn对Sn-3.0Ag-0.7Cu焊料性能的影响进行了研究,研究结果证明随着纳米Ag3Sn颗粒添加量的增加,焊料熔点变化不大,适量添加纳米Ag3Sn颗粒能够增大焊锡膏的润湿力,改善焊锡膏的润湿性能,其中Sn-3.0Ag-0.7Cu-0.25Ag3Sn复合焊锡膏的润湿性能最佳。此外,随着纳米Ag3Sn颗粒添加量的增加,焊点剪切强度逐渐增大。

陶瓷、化合物颗粒添加对Sn-Ag-Cu焊料的作用研究表明,微小颗粒的添加使液态反应时β-Sn及Ag3Sn、Cu6Sn5等IMC的非均匀形核增加,最终使得晶粒细化,位错密度提高,同时由于Ag3Sn的尺寸减小,由其构成的共晶组织区域增加;在界面反应时,纳米尺寸的粒子会改变IMC的扩散驱动力,降低其生长速度。其中Ag3Sn、Cu6Sn5是Sn-Ag-Cu焊料中会自发产生的IMC,当其作为第二相颗粒添加时,焊料内部IMC的生长驱动力会因掺杂IMC的存在而受到影响,具体作用规律尚需进一步研究。掺杂颗粒对焊料力学性能的影响机理除了改变组织形态、晶粒大小以改变材料性能外,其作为第二相材料对焊料起到复合强化的作用,具体的强化能力受到添加材料的种类、含量、尺寸、材料与基体的结合等因素的影响。

3.2 碳材料颗粒增强

近年来,以石墨烯、碳纳米管(CNT)为代表的二维纳米碳材料以其优异的力学性能、高热导率、高电导率、稳定的晶格结构等特殊性能受到广泛的关注和研究。石墨烯、CNT也被应用在掺杂改性Sn-Ag-Cu焊料的研究中[2]。

LIU等人[40]对石墨烯掺杂SAC305焊料的改性效应进行了研究。研究发现石墨烯的添加对熔点影响较小,增强了焊料的润湿性,降低了焊料的热膨胀系数。同时导致组织细化及IMC在焊料内分布更加均匀。力学性能分析表明,添加石墨烯会增强焊料的抗拉强度,同时会导致塑性降低。当石墨烯添加质量分数高于0.7%时,由于石墨烯的堆叠,焊料的抗拉强度和塑性不再发生较大变化。

ZHU等人[41]探究了CNT的尺寸对Sn-0.3Ag-0.7Cu-CNT焊料组织及性能的影响。选择10~20 nm、40~60 nm、60~100 nm 3种粒径的CNT进行掺杂。结果发现,所有掺杂CNT的复合焊料均发生组织细化,IMC生长受到抑制,力学性能提高,复合焊料的熔点与原始焊料熔点接近。钉扎在β-Sn晶界中的CNT的TEM图像如图3所示,力学性能的提高是由于钉扎在焊料晶粒边界上掺杂的CNT充当了第二相粒子,从而细化了组织并增加了位错密度。

图3 钉扎在β-Sn晶界中的CNT的TEM图像[41]

吸附的CNT破坏了界面IMC的完整性,导致生长速率降低。在这些复合焊料中,直径为40~60 nm的CNT可以让IMC生长速度降低30.9%、剪切强度提高15.3%、硬度提高16.1%。这种对复合焊料性能影响的尺寸效应归因于CNT的表面能导致CNT在焊料基体和界面IMC中发生团聚和吸附,CNT在焊料中存在状态如图4所示,吸附和团聚的CNT阻碍IMC的生长。

图4 CNT在焊料中的存在状态[41]

石墨烯、CNT等二维纳米碳材料因其优异的性能成为微连接焊料应用中的热点材料之一,但是其作为第二相掺杂材料仍有一些缺点,包括表面惰性强、缺少表面活性官能团,因此增强材料和焊料基体之间的润湿性和粘结强度较弱。此外,增强材料和焊料基体之间的密度差较大可能会导致纳米粒子聚集,这将直接影响焊点的可靠性并限制其在微连接方面的应用。因此,对石墨烯、碳纳米管进行改性增强其与焊料基体之间的结合强度成为二维碳材料掺杂Sn-Ag-Cu焊料的前沿方向。

WANG等人[42]制备了Ni改性的石墨烯纳米片并将其掺杂在Sn-2.5Ag-0.7Cu焊料中,通过对复合焊料进行表征发现,随着改性石墨烯含量的增加,焊料的熔点和电导率无明显变化,焊料的润湿性先增大然后减小,而IMC层的厚度则呈现相反的趋势。当石墨烯含量为0.03%~0.05%时,可以获得最佳的焊料润湿性、较薄的IMC层以及最佳的强度和韧性。当石墨烯含量超过临界值(0.05%)时,由于焊料润湿性降低和IMC过度生长的原因使改性石墨烯在焊料基体中团聚。

ZHANG等人[43]对Ni改性的CNT掺杂对SAC305焊料的组织演变和剪切强度的影响进行了探究。研究发现Ni改性CNT掺杂焊点的IMC层的生长被显著抑制且使IMC晶粒细化,当焊料中的Ni-CNT的质量分数为0.2%时出现最佳的抑制效果。SAC305-x(Ni-CNTs)/Cu(x分别为0、0.1%和0.2%)焊点的生长 速 率 常 数 为0.21349 μm/h1/2、0.1847 μm/h1/2和0.08957 μm/h1/2。力学实验表明,在焊料中添加Ni改性CNT后,焊料的硬度、模量和剪切强度得到显著提高。SAC305-x(Ni-CNTs)(x分别为0、0.1%和0.2%)复合焊料的硬度分别为0.21 GPa、0.35 GPa和0.36 GPa,杨氏模量分别为53.1 GPa、57.5 GPa和61.5 GPa。当添加到焊剂中的Ni-CNT的质量分数为0.2%时,可获得最佳的增强效果。随着Ni-CNTs含量的增加,焊点的剪切断裂模式从混合断裂模式变为韧性断裂模式。

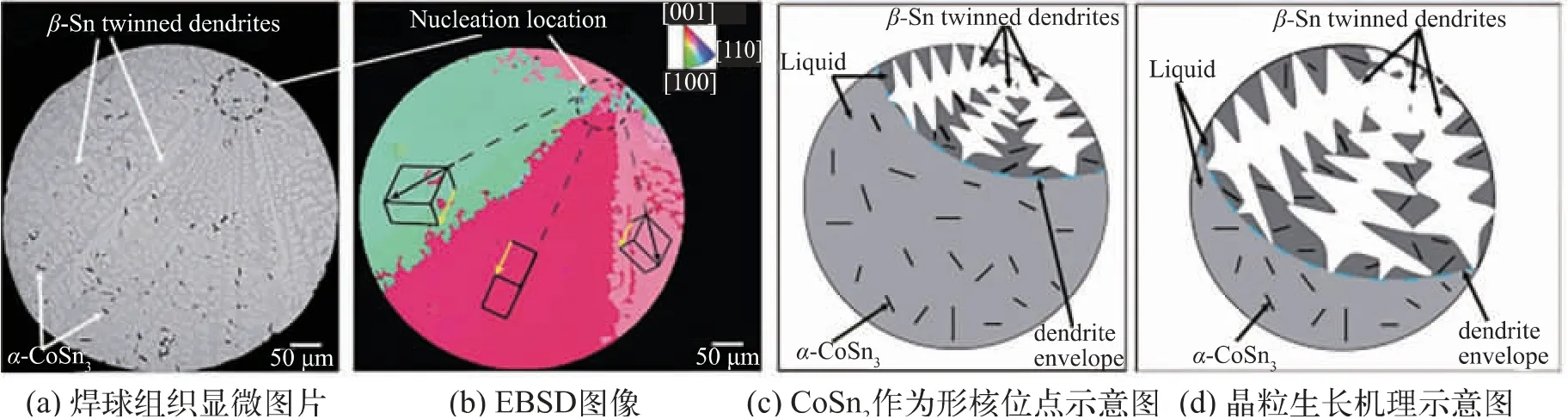

HAN等人[44-45]利用纳米压痕对Ag改性石墨烯掺杂的SAC305焊料的力学性能进行了研究。结果表明球磨制备的改性石墨烯比机械混合制备的改性石墨烯提高杨氏模量、硬度以及抗蠕变性的能力更强。含Ag改性石墨烯的合金焊料的杨氏模量、硬度和抗蠕变性均高于未改性石墨烯掺杂的合金焊料。TEM和SEM观察以及EBSD数据表明,含Ag改性石墨烯的合金焊料的晶粒尺寸小于SAC的晶粒,改性石墨烯未掺杂与掺杂对晶粒大小的影响如图5所示。改性石墨烯掺杂后可以观察到更多的位错,晶界强化和位错强化提高了焊料合金的力学性能。

图5 改性石墨烯未掺杂与掺杂对晶粒大小的影响[44]

第二相颗粒掺杂是一种提高焊料性能的技术路线,现有研究表明,氧化物、陶瓷、二维碳材料等第二相添加颗粒均通过细化组织和晶粒,提高晶界密度和位错密度实现晶界强化和位错强化,同时第二相颗粒作为强化相与基体复合会产生第二相强化的效果。颗粒掺杂改性目前存在第二相颗粒的过量添加导致添加颗粒偏聚引起性能下降的问题,同时增强相颗粒掺杂无法调节焊料的熔点。目前的研究趋势是对第二相颗粒进行表面改性,提升其与焊料基体材料的结合强度以进一步提高性能。

4 多焊料超结构连接

由于Package on Package等先进封装技术的发展,多道次回流焊接的工艺要求越来越高,而传统Sn-Ag-Cu焊料已满足不了需求,除对焊料进行掺杂外,利用现有多种焊料的温度及性能差异构成超结构并开展工艺设计进行连接是一种可行的方法。其中SnBi/Sn-Ag-Cu结构受到广泛关注和研究[46-47]。SnBi共晶焊料熔点为138℃,因Bi元素引起的脆性较高导致其应用受到限制,SAC305焊料熔点为217℃,SAC305焊料作为应用最为广泛的电子封装焊料,与SnBi在低于SAC305熔点的温度情况下进行连接可以实现SnBi焊料的性能提升,并降低连接温度。

LIU等 人[48-49]制 备 了Sn-58Bi/Sn-3.0Ag-0.5Cu/Cu堆叠结构的焊点(如图6所示),并对其组织进行了分析。

图6 Sn-58Bi/Sn-3.0Ag-0.5Cu/Cu堆叠焊点结构[48]

在第二次焊接过程中,Sn、Ag、Cu原子从SAC305主体扩散到熔融的Sn-58Bi焊膏中。复合焊点中的SAC305增加Sn-58Bi块中β-Sn的浓度和晶粒尺寸,使得Sn-58Bi焊料区域中Sn-Bi共晶组织减少而产生Bi的细小颗粒。Sn-58Bi焊料中β-Sn相的形成和生长受固态SAC305的微观结构影响而呈阳光散射状沿着SAC305生长(见图7)。复合焊点由于在第二次焊接过程中发生了微观结构转变,因此比传统的Sn-58Bi共晶焊点具有更好的塑性。具有重叠结构的Sn-3.0Ag-0.5Cu可阻碍裂纹的扩展,有效抑制了焊点的脆性破坏。

图7 回流后的SnBi/SAC/Cu焊点的SEM图像及各元素EDS分布[48]

SHEN等人[50]对170℃、180℃、190℃情况下等体积的SAC305和SnBi共晶焊料的混合过程进行了原位观察,190℃下连接接头的剪切强度(46 MPa)高于SAC焊点的剪切强度。同时,由于固溶硬化减少,超结构接头随Bi含量的降低而低于共晶Sn-58Bi焊料的脆性。同时,由于远低于SAC305的常规连接温度(250~260℃),超结构连接工艺有助于减少热失配。

5 结束语

随着封装技术的发展,焊点尺寸越来越小,回流次数越来越多,封装工艺窗口要求越来越窄,最常用的Sn-Ag-Cu焊料已经越来越不能满足先进封装的要求,研究者通过对Sn-Ag-Cu焊料进行微混装提升其在封装应用中所需的性能。微混装技术路线主要包括微合金化、第二相颗粒掺杂以及多焊料超结构连接。

1)微合金化是通过添加微量元素,添加元素在焊料中以固溶、反应生成新IMC、纳米级偏聚、第二相颗粒等形式存在;在液态反应过程中,添加元素提供非均匀形核位点,细化组织,降低IMC生长驱动力,使IMC均匀分布,同时改变焊料凝固过程中固相生长速率,提高焊料流动性。关于微合金化的相关研究比较成熟,但是微合金化对性能提高有限,一些情况下不足以满足改性要求。

2)第二相颗粒掺杂相对于微合金化来说对焊料性能提高较大,陶瓷、氧化物、IMC、二维碳材料等掺杂材料在液态反应中促进非均匀形核,细化锡及IMC晶粒,改变组织形态;颗粒嵌在晶界处,提高晶界密度和位错密度以提高强度。但是第二相颗粒的过量添加会发生团聚导致性能下降,尤其是二维碳材料团聚更加剧烈,同时第二相颗粒与焊料不会发生反应导致其不会对焊料熔点造成明显影响,这就无法满足降低连接温度的需求。第二相颗粒与焊料基体的结合力较差,当前的研究热点也是对第二相颗粒进行表面改性,增强其与焊料基体的结合。

3)多焊料超结构能够实现利用较成熟的焊料在低温条件下连接,同时不同配比、不同连接温度下焊点的组织会因高熔点相溶解量不同发生相应变化,其性能也会发生相应变化,是一种具有潜力的降低连接温度的技术路线。

4)3种焊料改性方法对比分析:

元素微合金化和第二相掺杂都可以细化组织,降低过冷度,提高焊点强度,但是提高强度的机理不同,微合金化技术中微量元素以与焊料反应生成IMC、固溶在焊料晶格内部、元素颗粒残留3种形式存在,其中生成IMC以及以颗粒形式残留均为非均匀形核提供位点,细化组织,降低过冷度,同时生成新的IMC会抑制金属间界面化合物的生长,元素固溶直接改变焊料的力学性能;而第二相颗粒主要通过第二相强化以及细化晶粒实现增强,且第二相颗粒与焊料基体不发生反应。这两种改性方法都对焊料的熔点影响较小且过量掺杂会对性能造成负面影响。

由于微合金化元素添加量较小,对焊点性能提升较小,对于以提高力学性能为目的的改性作用较小,适用于对焊点的过冷度及界面形态等液相反应行为进行改性;第二相掺杂相对于微合金化来说对力学性能影响较大,适用于对焊点的力学性能进行优化。

与微合金化和第二相掺杂不同,多焊料超结构基于焊料熔点不同能在低温情况下实现连接,同时焊点组织呈现不均匀的超结构,性能取决于载荷条件、焊料配比、加热时间和加热温度,同时根据焊料配比不同、加热时间不同、加热温度不同,焊点的组织结构和性能是可调节的,同时只要峰值温度高于较低熔点的焊料熔点即可发生连接,所以多焊料超结构具有优势,即根据需求设置连接峰值温度,实现低温连接,适用于层叠封装技术等需多道次焊接的应用中。