用于生物细胞储箱的低温气体供给系统理论与实验研究

2021-08-18廖毅飞吴静怡黄一也陈国珍蔡爱峰

廖毅飞,吴静怡,黄一也,陈国珍,蔡爱峰

(上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

21世纪,细胞疗法发展迅速,很有可能逐步成为人类治疗的主要方式。为了拥有充足的细胞来进行细胞治疗,要对细胞进行存储,以备不时之需。细胞储存通常需要经过两个过程,一个是降温过程,一个是保温过程,首先将细胞降温,达到需要的储存温度,再将其放入低温储存箱中进行储存。因此,实现细胞储存的两个设备,包括降温设备与保温设备。若降温过程不稳定,存在过大的温度波动,则会对生物细胞存活产生严重威胁[1-9]。为保证降温过程的合理性,本文针对降温设备展开研究,设计了降温系统。

本低温系统核心部件为气化器和板式换热器。整个过程中,液氮从液氮罐中出来后分为两路,一路经过气化器与空气换热之后形成低温氮气,另一路则作为冷流体进入板式换热器中,经过气化器的低温氮气则作为热流体进入板式换热器,两路流体在板式换热器中换热后再混合进入到箱体中。本系统通过控制进入箱内两路流体的流量来达到控制箱内环境温度的目的。只有对工质在气化器和板式换热器中的换热过程进行分析,才能在此基础上建立合理的系统运行模型,从而制定相应的控制策略以提供满足要求的储存温度环境。

在相关研究中,陈叔平等[10]对空温式气化器的换热特性进行了深入研究,经过气化器的工质与周围环境的换热计算过程分为液相段和气相段两段,给出了翅片管换热器的设计计算方法。刘珊珊[11]建立相变流体在空温式气化器内气化的数值计算模型,分析了管外空气侧自然对流和管内沸腾相变的传热过程,对单根翅片管进行数值模拟,得到速度场、温度场及空气对流传热系数的分布。谷波等[12]利用动态网格模型模拟气化器的相变传热过程,建立了相关动态传热的简化模型。李澜[13]分析了气化器翅片管表面结霜过程以及LNG 相变传热特性,建立了数学模型分析其运行过程中翅片管内流体及壁面温度随时间的变化情况。

对于板式换热器的换热特性的研究,周玲玫[14]针对几种换热计算公式在实际计算过程中的局限性,从理论出发,分析影响板式换热器换热的因素,以实验的手段对板式换热器进行研究,根据质量、能量守恒方程建立拟合模型。景步云等[15]采用分布参数法对低温工质在板式换热器中流动过程各点参数进行数值模拟,研究了相态变化的换热过程。李想[16]基于单相流体对流换热和凝结换热机理的分析,建立了冷通道内单相流和热通道内两相流的双通道模型,数值模拟了双流道模型内流体的流动及换热特性。

本文通过对整个系统进行建模分析,从而制定针对整个低温空间环境系统的温度变化控制策略。即可以在已知低温箱内温度变化要求的情况下,自动获得降温工质流量变化规律。

1 低温生物储存系统模型建立

1.1 系统简介

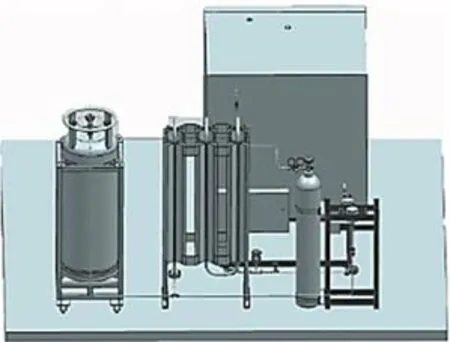

本文涉及的低温箱系统模型如图1所示。低温环境模拟系统主要由低温箱、低温供给系统、控制和数据采集系统构成。低温箱主要包括绝热材料、送风孔板、低温观察窗以及壁面电加热片等;低温供给系统主要包括液氮罐、板式换热器、气化器、液氮阀等;数据采集系统主要由温度传感器、数据采集器和电脑主机等构成。

图1 低温箱系统模型

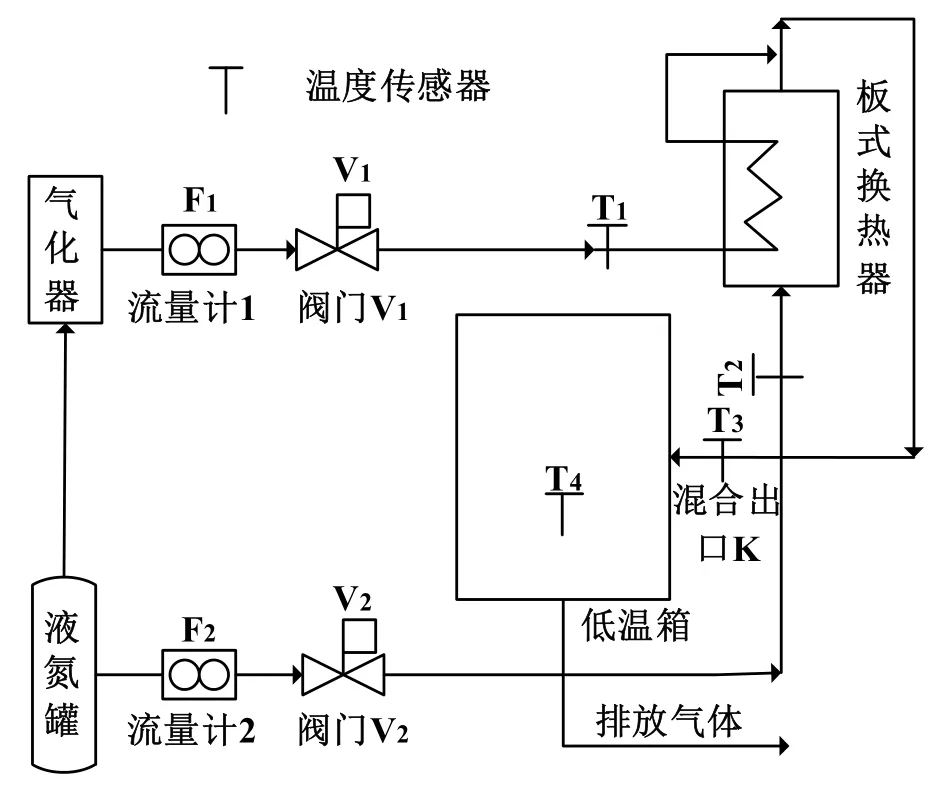

低温系统的主要技术指标:1)低温箱内部净尺寸为1,160×1,160×1,160 mm3;2)低温箱外部尺寸为1,460×1,460×1,460 mm3;3)满足任意箱内降温需求曲线。系统流程如图2所示。

图2 低温箱系统流程

液氮从罐体出来后,一路流经气化器变为低温氮气,之后通过阀门V1进入板式换热器的一端,另一路则通过液氮阀V2之后进入板式换热器。两路工质换热之后再混合进入箱体,对箱体进行降温。系统混合出口K 处温度变化情况是接下来重点关注的地方。

延长贮藏期还可以采用预冷技术,即采摘后将杨梅果实从常温(30℃左右)降到低温(0~15℃)。通过预冷技术也能明显抑制果实的呼吸强度,并能降低各种生理、生化反应,延缓其衰老。陈文烜等[9]采用真空预冷和差压预冷两种方式对杨梅果实进行预冷,发现两者皆可提高果实中SOD和CAT酶的活性,显著延缓贮藏期间杨梅品质的劣变,使杨梅保持较好的风味。

为了达到满足任意箱内降温曲线的目的,需要对低温箱内降温过程进行建立数值模型,从而获得箱内降温曲线与混合出口K 处温度和流量随时间的变化关系。研究K 处温度及流量随时间变化情况可以为研究整个控制策略提供帮助。

1.2 低温箱降温模型建立

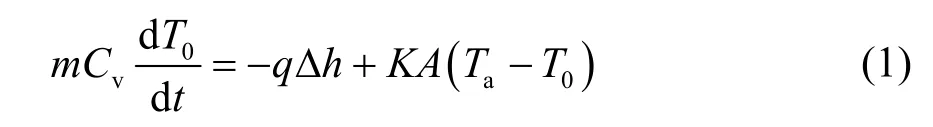

为获得箱内温度与混合出口K 处流量和温度变化关系,对箱内气体建立能量守恒方程:

式中,m为箱内气体质量,kg;Cv为箱内气体比热容,kJ/(kg·K);T0为气体温度,K;q为制冷低温气体流量,kg/s;Δh 为低温气体与箱内气体的焓差,kJ/kg;K为箱体壁面结构的传热系数,kW/(m2·K);A为传热面积,m2;Ta为环境温度,K。

记mCv为B,KA为D,通过实验获得B=0.048 kJ/K,D=0.0023 kJ/(K·s),则:

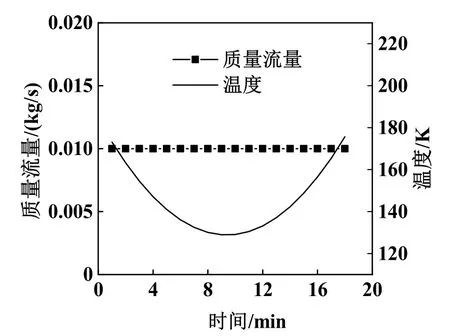

得出式(2)后,就可以在任意给定的箱内温度变化曲线下,获得流量与焓差乘积随时间变化的曲线。针对无数种组合情况,本文选取定流量和定焓差两种特殊情况进行讨论。现以图3 箱内降温需求曲线为目标,根据式(2)分别获得给定混合出口温度或流量情况下,获得相应流量或温度的变化曲线如图4 和图5所示。图4表示在已知箱内气体与混合出口低温气体的焓差相等,即箱内气体温度与混合出口气体温度相差约30 K 时,通过式(2)获得了流量变化曲线。图5 表示在已知混合出口流量恒为0.01 kg/s 时,通过式(2)获得温度变化曲线。接下来对控制系统中的重要部件气化器和板式换热器进行建模分析,在对系统部件进行换热特性分析的基础上进一步建立整个控制系统模型,所建立的控制系统模型可以通过模拟分析获得阀门调节规律,以满足混合出口处温度和流量随时间变化的要求。

图3 箱内降温需求曲线

图4 焓差固定时,混合出口质量流量和温度变化曲线

图5 质量流量固定时,混合出口温度变化曲线

2 关键部件数值模拟

2.1 气化器具体参数

空温式气化器尺寸1,620 mm×770 mm×490 mm,由6 根管组成,每根管长1 m。管内外径分别为28 mm 和32 mm,安装有8 翅片,每个翅片高度为85 mm,厚度为2 mm,翅片管采用铝合金材质。

2.2 气化器控制方程

气化器作为整个低温模拟系统重要组成部分,只有掌握其换热特性,同时列出相应的控制方程,才能了解液氮在管内各点处温度随时间的变化情况,从而为制定相应的控制策略提供理论指导。

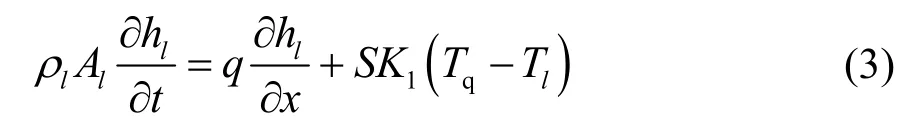

对于工质在气化器管内流动:

式中,ρl为液氮密度,kg/m3;Al为工质流道截面积,m2;hl为工质焓值,kJ/kg;q为液氮流量,kg/s;S为工质流道圆周长,m;K1为内壁面与工质的传热系数,kW/(m2·K);Tq为气化器温度,K;Tl为工质温度,K。

忽略管壁间的热传导,对气化器的能量守恒:

式中,Cq为气化器材料的比热容,kJ/(kg·K);ρq为气化器材料密度,kg/m3;A1为气化器管壁截面积,m2;K2为气化器与空气的传热系数,kW/(m2·K);S2为气化器外表面圆周长,m;T∞为环境温度,K。

2.3 板式换热器控制方程

将换热器模型简化为一维流动换热过程,液氮与低温氮气为逆流换热,流道为同心圆嵌套状。其中,液氮流过内部通道,低温氮气流过外部通道,换热器与周围环境绝热。

对于液氮管路一侧:

式中,ρl为液氮密度,kg/m3;Al为液氮流道截面积,m2;hl为液氮焓值,kJ/kg;ql为液氮质量流量,kg/s;S为液氮流道圆周长,m;K3为管道壁与液氮换热系数,kW/(m2·K);Th为换热器的温度,K;Tl为液氮温度,K。

对于氮气管路一侧:

式中,ρN为低温氮气密度,kg/m3;AN为低温氮气流道截面积,m2;hN为低温氮气焓值,kJ/kg;qN为低温氮气流量,kg/s;S4为管道外壁面圆周长,m;K4为管道壁面与氮气的传热系数,kW/(m2·K);TN为低温氮气温度,K。

忽略管壁间的热传导,对于板式换器:

式中,Ch为换热器材料的比热容,kJ/(kg·K);ρh为换热器材料的密度,kg/m3;Ah为换热器内管壁的截面积,m2。

对于混合出口处:

式中,q为两股流体混合后的总质量流量,kg/s;h为混合流体焓值,kJ/kg。

2.4 阀门调节规律的获取

从上文分析中,在给定图3所示的箱内降温要求下,通过式(2),获得了两种条件下对应的混合出口流量和温度变化曲线。现结合气化器和板式换热器的数值模型,可以通过不断迭代运算获得两侧流量随时间变化的关系。迭代方式如下:

1)根据降温需求获得混合出口处流量和温度随时间的变化曲线,假设ta进入气化器侧路流量为Q0,液氮侧流量为Q1,将Q0和Q1代入气化器和板式换热器模型中,获得混合出口温度T3;

2)将T3与所获曲线中混合出口温度T比较,当|T-T3|/T<5%时,认为此时Q0和Q1为目标流量值,如不满足误差要求,则改变Q0和Q1进行计算,直到误差小于5%;

3)根据上述方法计算下一时刻流量值ta+Δt,直至获得整个控制过程两路流量随时间变化曲线。

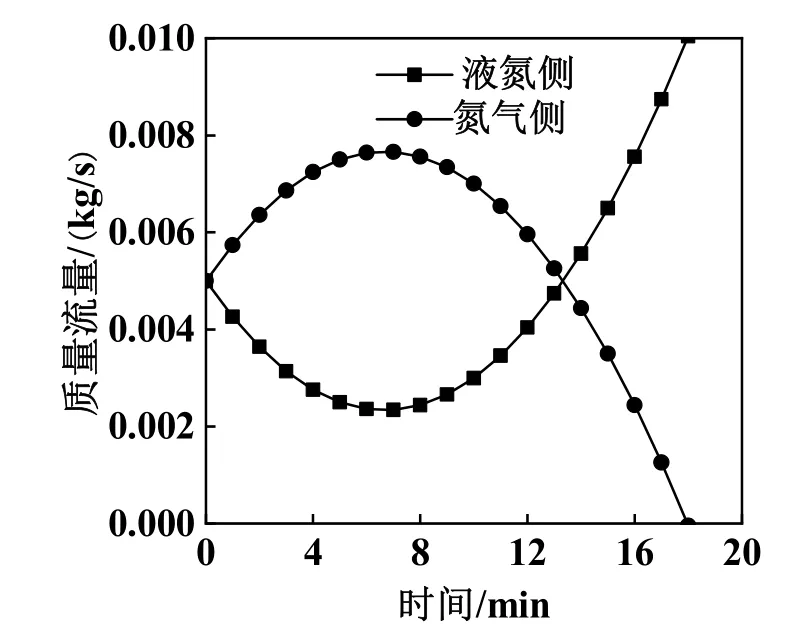

为了验证模型的正确性,针对图4 和图5 对应的两种混合出口流量和温度变化条件进行实验。根据关键部件数值模型,可以获得两路质量流量随时间的变化如图6 和图7所示。

图6 焓差固定时,两路质量流量变化曲线

图7 混合出口流量固定时,两路质量流量变化曲线

在已知混合出口流量和温度随时间变化关系情况下,从图6 和图7 中可以得到通过液氮阀侧和低温氮气侧流量的变化情况。由图6 可知,在焓差固定的情况下运行到15 min 时,氮气侧的质量流量从初始的0.018 kg/s 单调递减至约0.003 kg/s;液氮侧的质量流量经历了先增后减的过程,12 min 到达最大值0.003 kg/s。由图7 可知,在混合出口流量固定的情况下运行到15 min 时,氮气侧的质量流量先增后减,在7 min 时到达最大值0.008 kg/s;而液氮侧的流量先减小后增大,在7 min 时达到最小值0.002 kg/s。

3 模拟及实验对比

3.1 实验过程介绍

本文采用图8所示的低温箱控制系统进行测试。首先,打开控制系统,运行LabVIEW 对整个系统进行监测与控制,运行安捷伦对箱内温度数据进行采集;再打开阀门V1和V2,两路工质经过板式换热器混合之后输送至箱内进行降温过程,根据前文介绍的两路流体随时间变化关系进行阀门调控。

图8 低温箱系统实物

3.2 理论与实验对比分析

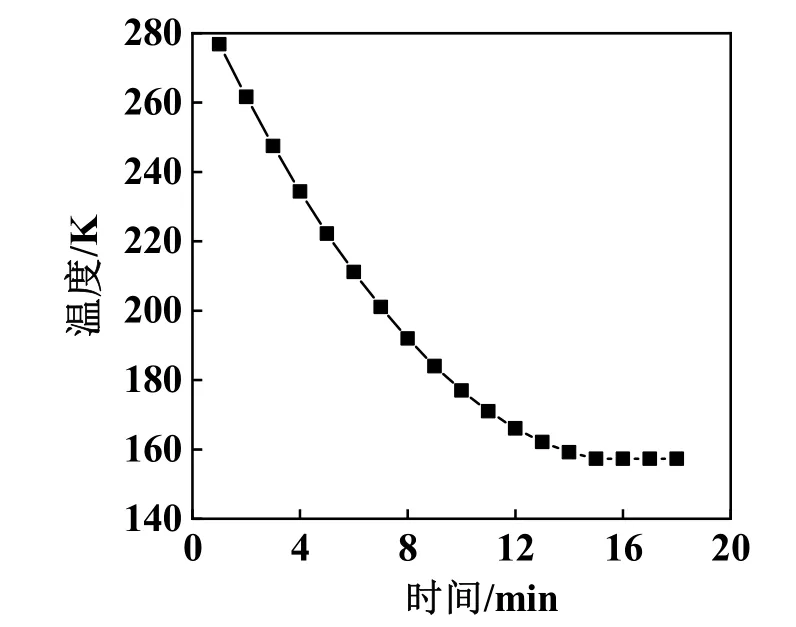

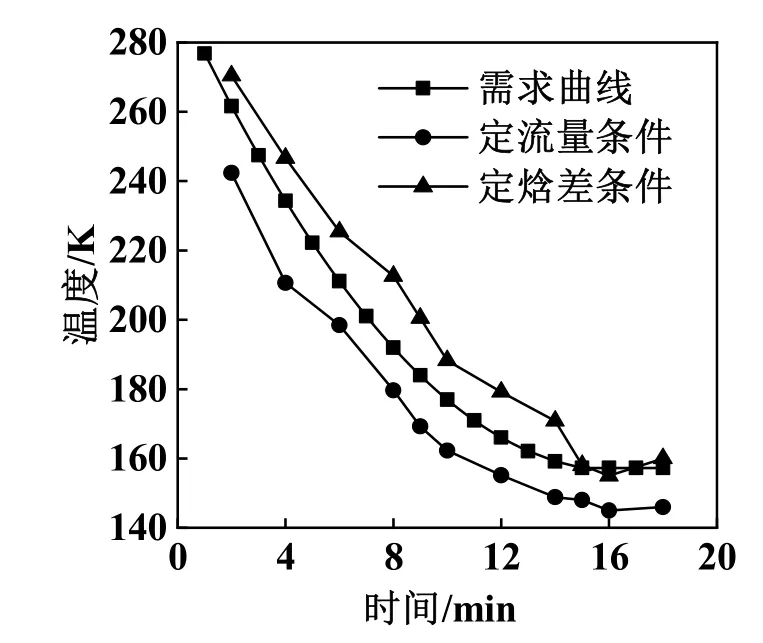

通过将图6 和图7 中所获得的两路流量调节规律应用于实际实验中,分别获得定焓差和定流量两种工况下,箱内实际温度变化曲线,并将箱内实际温度曲线与需求温度曲线进行对比分析。所得曲线如图9所示。

图9 两组降温条件下,箱内需求与实际温度变化曲线

由图9 可知,对于定流量条件下实际曲线与需求曲线对比,最大误差点位于4 min 附近;对于定焓差条件下实际曲线与需求曲线对比,最大误差点位于8 min 附近,但两组误差均小于10%,因此本系统控制策略能够很好满足相关实验要求。

4 结论

本文对低温箱内降温过程建立数值模型,对控制系统中的重要部件气化器和板式换热器进行建模分析,在对系统部件进行换热特性分析的基础上进一步建立整个控制系统模型,针对多种组合情况,选取定流量和定焓差两种特殊情况进行讨论,得到如下结论:

1)系统降温过程的理论分析表明,在焓差固定的情况下降温运行到15 min 时,混合出口的质量流量从初始的0.018 kg/s 单调递减至约0.003 kg/s,温度可从250 K 降至130 K;在流量固定的情况下降温运行到15 min 时,混合出口气体温度先降后升,并在10 min 时取得最小值130 K;

2)理论分析表明,在焓差固定的情况下运行到15 min 时,氮气侧的质量流量从初始的0.018 kg/s单调递减至约0.003 kg/s,液氮侧的质量流量经历了先增后减的过程,12 min 到达最大值0.003 kg/s;在混合出口流量固定的情况下运行到15 min 时,氮气侧的质量流量先增后减,在7 min 时达到最大值0.008 kg/s;而液氮测的流量先减后增,在7 min 时达到最小值0.002 kg/s;

3)通过理论与实验数据的对比分析,模拟值与实验值的变化趋势基本一致;由于数值模拟中进行了适当的简化,使得数值计算与实验结果存在一定偏差,对于箱内需求与实际温度变化曲线,最大误差不超过10%。