ABB 提升型变频器在大型起重机中的应用研究

2021-08-14李毅

李毅

(宝钢股份武钢有限炼钢厂,湖北 武汉 430083)

当今变频器产业得到飞速发展,目前已经可以应用于大型起重机的大功率提升电机,使得电机可以在零速低电压启动,能最大效率地使用电能,并按照实际需要进行光滑的调速,减少机械振动、磨损,提高机械部件和电机的寿命。将ABB 提升型数字变频器应用于武钢有限炼钢厂450t 吊车起升机构,可以实现电机的高效平稳运行,确保设备安全稳定运行。

1 ABB 提升型变频器传动系统构成及工作原理

1.1 变频器传动系统主动力电路构成

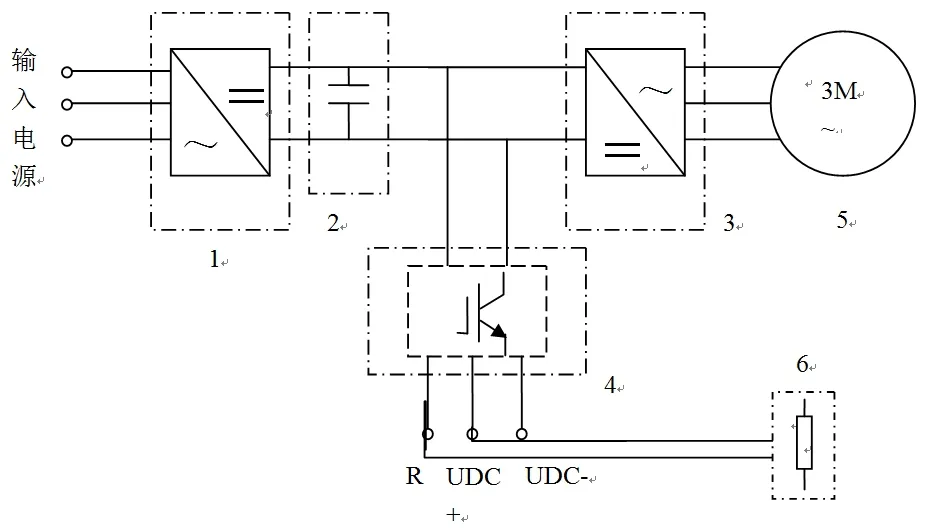

变频器传动系统主动力电路主要由以下三部分构成:ABB提升型变频器、变频电机及制动电阻器,图1 中电气部件1、2、3、4 均属于变频器内部元器件。

图1 变频器传动系统主动力电路

1.2 变频器传动系统主动力电路工作原理

传动系统动力电源接入变频器后,经过整流单元,将三相交流电压转为直流电压,变频器电容组起到稳定中间回路直流电压的作用。IGBT 逆变器在外部控制信号及变频器内部控制逻辑命令下,将直流电压转换成需要的交流电压来控制电机的运行。当电机处于减速停机过程中时,直流电压将升高,当直流电压升高到限定值时,制动斩波器开始工作,释放制动时电机侧反馈到中间直流母线的多余电能,并通过与变频器连接的外部制动电阻器将电能转化为热能消耗掉,保护主动力电路。

1.3 变频器传动系统控制回路组成

控制回路主要由PLC、变频器外部I/O 控制模块及中间继电器组成。变频器通过数字量信号进行控制,因RMIO 控制模块数字输入点数量不足,因此,需要用到RDIO-01 扩展数字模块,控制方案如图2 所示。

图2 变频器传动系统控制方案

1.4 变频器传动系统控制回路工作原理

(1)起动条件。变频器上电后,无故障报警时,变频器输出“装置故障(取反)”信号,通过中继将该信号传给PLC。变频器无故障且检测DC 母线电压正常时,变频器输出“装置准备好”信号,通过中继将该信号传给PLC。

PLC 程序判断控制器的零位信号、动力及操作电源开关信号、电机的过热及超速等保护装置信号、变频器“装置准备好”及“装置故障(取反)”信号均正常时,程序输出“起动使能”信号,该PLC 输出点在程序内将控制器零位条件自锁,同时控制“起动使能”中继吸合,通过中继将该信号传入变频器控制模块,此时,变频器满足起动条件。

(2)运行原理。变频器满足起动条件后,当控制器推到上升或下降档位时,PLC 程序控制“上升”或“下降”中继吸合,通过中继将方向信号传给变频器。此时,“上升”及“下降”信号即为主令一档速度。当控制器推出到二档、三挡及四档时,PLC 程序依次控制“主令二档”“主令三档”“主令四档”中继吸合,通过中继将信号传给变频器。

变频器根据接收到的“起动使能”信号、方向信号及档位信号的逻辑,按设定参数条件控制电机运行,同时输出“制动器打开”信号给PLC,控制电机的机械制动器打开。PLC 采集到机械制动器的打开极限信号后,通过程序输出“制动器打开信号检测”信号,控制该中继吸合,将该检测信号反馈回变频器,确保正常安全运行。

当起升机构碰到安全预极限位后,PLC 只能输出“上升”或“下降”信号到变频器,封锁“主令二档”、“主令三档”及“主令四档”信号,电机只能以一档的速度慢速运行。当起升机构碰到安全停止极限位后,PLC 封锁方向信号,使变频器控制电机停止运行。

(3)停机原理。控制器回到零位后,PLC 程序控制“零位”中继吸合,方向信号及档位信号中继均释放。变频器控制电机减速制动,同时检测电机转速,当电机转速接近相对零速时,关闭“制动器打开”信号,通过PLC 控制电机的机械制动器闭合。

当变频器运行中发生故障报警或DC 母线电压不正常时,变频器关闭“装置故障(取反)”或“装置准备好”信号,PLC程序封锁“起动使能”信号及方向信号、档位信号,变频器以控制机械制动器闭合的快速停车方式,使电机停止运行。

2 ABB 提升型变频器关键参数设置

2.1 起动数据参数

起动数据主要包括电机的额定电压、额定电流、额定转速等信息,根据电机铭牌设置完毕后要进行电机辨识。为安全起见,做电机辨识时,应脱开负载进行。

2.2 驱动功能相关参数

(1)启动/停车设定。要注意的是,启动特性选择和预励磁时间两项参数,启动特性选择参数不改动,仍然保持系统默认设置,即设为恒定励磁模式。预励磁时间参数指的是在恒定励磁模式下定义的励磁时间,应用中设置为500ms。

(2)速度控制。其中包括速度控制的增益、积分时间、微分时间及实际速度的滤波时间等,这些参数基本保持其系统默认典型值。

(3)机械制动控制。应用中将指示ZERO SREED 的电机转速值设为20%,ZERO SREED 置“1”前的延时时间设为200ms,以达到使电机接近相对零速抱闸的目的。应用中ZERO SREED 指示值不能设为0 或较低的值,否则,会导致制动命令无法闭合。

2.3 控制端口定义

(1)数字输入端口定义。变频器外部I/O 控制模块的DI数字输入接口的实际输入信号定义为:DI1 为制动器应答,接入“制动器打开信号检测”中继信号;DI2 为零位输入,接入“零位”中继信号;DI3 为A 方向启动,接入“上升”中继信号;DI4 为B 方向启动,接入“下降”中继信号;DI_IL 为故障复位,接入“复位”中继信号;扩展模块EXT DI1.1 为急停(取反),接入“起动使能”信号;EXT DI2.1 为速度分级给定2,接入“主令二档”中继信号;EXT DI2.2 为速度分级给定3,接入“主令三档”中继信号;EXT DI2.3 为速度分级给定4,接入“主令四档”中继信号。

(2)数字输出端口定义。变频器外部I/O 板共有3 个数字输出接口,应用中定义为:第一个输出RO1 用于控制“制动器打开”继电器;第二个输出RO2 用于控制“装置准备好”继电器;第三个输出RO3 用于控制“装置故障(取反)”继电器。

2.4 保护功能参数

(1)制动斩波器。应用中,需要激活制动斩波器的控制及制动电阻的过载保护功能,使电机在制动过程中反馈到直流母线的电能被电阻吸收,防止烧损主回路。同时,制动斩波器的控制模式要设定为当直流电压超过制动极限电压的时候,制动斩波器才允许工作。

(2)故障功能。主要将通信中断、电机过热和过载、电机缺相及接地故障等情况下的相应参数设置为故障跳闸(FAULT),以起到保护作用。

3 结语

将ABB 公司ACC 800 提升型变频器应用到450t 铸造桥式起重机的提升系统后,大大简化了其他的配套设备,应用以来保持着长时间连续运行低故障的工作状态。同时,由于变频器对电机的功率优化控制,使得系统运行效率很高,在节能降耗方面有积极的作用。